1.本实用新型涉及高分子材料加工机械技术领域,尤其涉及一种熔喷无纺布制备用的挤出机。

背景技术:

2.螺杆挤出机主要用于挤出软、硬聚氯乙烯、聚乙烯等热塑性塑料,可加工多种塑料制品,如吹膜、挤管、压板、拔丝带等,亦可用于熔融造粒。现有技术中,螺杆挤出机在挤出过程中,有些物料对温度比较敏感,温度控制不当,容易造成生产出来的产品不合格。

技术实现要素:

3.本实用新型是为了克服现有技术中,螺杆挤出机在挤出过程中,料筒温度不宜控制的不足,提供一种料筒温度易于控制的熔喷无纺布制备用的挤出机。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种熔喷无纺布制备用的挤出机,包括机架,所述机架上方设有进料斗,所述进料斗下端连接有螺旋杆,所述螺旋杆周围设有螺旋桨,所述螺旋杆外侧设有料筒,所述料筒外侧设有连接筒,所述料筒、连接筒的中轴线和螺旋杆的中轴线重合,所述连接筒套接转动装置,所述连接筒内壁设有若干通孔,所述通孔贯穿连接筒的内外侧壁,所述连接筒外侧设有保护罩,所述保护罩位于相邻转动装置之间,所述保护罩内壁设有若干加热板,所述保护罩外侧设有进风管,温度感应器、出风管。

6.把需要熔融挤出的物料通过进料斗输送到螺旋杆上,在螺旋杆转动和螺旋桨的作用下把物料向下一工序输送,当料筒中的温度低于挤出机的设定值时,温度感应器感应到温度变化后,加热板进行加热,同时启动转动装置,在转动装置的作用下连接筒进行转动,因连接筒位于料筒外侧和保护罩内侧,连接筒设有贯穿内外侧壁的通孔,从而把保护罩中的热气均匀的输送到料筒外侧壁,对料筒进行保温达到设定值。当料筒中的温度高于挤出机的设定值时,通过进风管向保护罩中通入冷空气,被换热后的冷空气从出风管出去被收集,在连接筒的转动作用下,把保护罩中的冷空气均匀的输送到料筒的外侧壁,从而对料筒进行降温,整个过程中挤出机的料筒温度不会出现温度过低和过高现象,料筒的温度易于控制,从而使从挤出机出来的产品符合要求。

7.作为优选,所述转动装置包括第一电机,转轴、第一伞齿轮、第二伞齿轮,所述第一电机连接转轴,所述转轴套接第一伞齿轮,所述第一伞齿轮和第二伞齿轮连接,所述第二伞齿轮连接连接筒。通过第一电机带动转轴转动,从而转轴带动第一伞齿轮转动,在第一伞齿轮和第二伞齿轮的连接下,使第一伞齿轮带动第二伞齿轮转动,从而使第二伞齿轮连接的连接筒发生转动,有利于把保护罩中的冷空气和热气体均匀的分布到料筒外壁,从而确保料筒外壁的温度始终保持在设定值范围内,有利于使从挤出机中出来的产品符合要求。

8.作为优选,所述通孔在连接筒的内壁均匀分布,所述通孔为弧形,所述通孔和加热板相匹配。通孔和加热板相匹配,确保被加热板加热的热气体可以全部通过通孔进入连接

筒内部,从而在连接筒转动过程中,可以快速均匀的对料筒进行保温和降温处理,确保料筒中的温度在合适的范围内。

9.作为优选,所述螺旋杆连接有第二电机,所述第二电机和连接筒之间设有连接套,所述连接套为条状,所述连接套一端和第二电机固定连接,所述连接套的另一端和连接筒转动连接,所述连接套的中轴线和螺旋杆的中轴线重合。第二电机带动螺旋杆的转动,从而把从进料斗进入的物料输送到料筒中进行熔融挤出,连接套用于防止位于第二电机和连接筒之间的螺旋杆落入灰尘,影响最终从挤出机中出来的产品质量。

10.作为优选,所述连接套内部设有挡板,所述挡板和螺旋杆转动连接,所述挡板位于进料斗下端前方。挡板用于确保从进料斗下来的物料全部被输送到料筒中熔融挤出,防止部分物料回流未被充分熔融挤出,浪费原料。

11.作为优选,所述螺旋桨在螺旋杆外侧为波浪形,所述螺旋桨位于挡板后方。波浪形的螺旋桨有利于螺旋杆在转动过程中,把熔融物料向下一工序推动,便于后续工序的进行,同时螺旋桨位于挡板后方,有利于输送物料的同时不损坏挡板。

12.本实用新型的有益效果是:挤出机熔融挤出过程中,料筒温度易于控制,从挤出机出来的物料符合产品要求,同时可以避免物料回流,确保物料全部被熔融挤出,提高物料的利用率。

附图说明

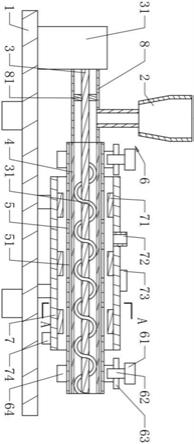

13.图1是本实用新型结构示意图;

14.图2是图1中a-a剖面图;

15.图3是图1中转动装置结构示意图。

16.图中:1.机架,2.进料斗,3.螺旋杆,31.第二电机,4.料筒,5.连接筒,51.通孔;6.转动装置,61.第一电机,62.转轴,63.第一伞齿轮,64.第二伞齿轮;7.保护罩,71.加热板,72.进风管,73.温度感应器,74.出风管;8.连接套,81.挡板。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型做进一步的描述。

18.实施例1:

19.如图1所示,一种熔喷无纺布制备用的挤出机,包括机架1,机架1上方设有进料斗2,进料斗2下端连接有螺旋杆3,螺旋杆3周围设有螺旋桨31,螺旋杆3外侧设有料筒4,料筒4外侧设有连接筒5,料筒4、连接筒5的中轴线和螺旋杆3的中轴线重合,连接筒5套接转动装置6,连接筒5内壁设有若干通孔51,通孔51贯穿连接筒5的内外侧壁,连接筒5外侧设有保护罩7,保护罩7位于相邻转动装置6之间,保护罩7内壁设有若干加热板71,保护罩7外侧设有进风管72、温度感应器73,出风管74。

20.如图1、3所示,转动装置6包括第一电机61,转轴62、第一伞齿轮63、第二伞齿轮64,第一电机61连接转轴62,转轴62套接第一伞齿轮63,第一伞齿轮63和第二伞齿轮64连接,第二伞齿轮64连接连接筒5。

21.如图1、2所示,通孔51在连接筒5的内壁均匀分布,通孔51为弧形,通孔51和加热板71相匹配。

22.如图1所示,螺旋杆3连接有第二电机31,第二电机31和连接筒5之间设有连接套8,连接套8为条状,连接套8一端和第二电机31固定连接,连接套8的另一端和连接筒5转动连接,连接套8的中轴线和螺旋杆3的中轴线重合。连接套8内部设有挡板81,挡板81和螺旋杆3转动连接,挡板81位于进料斗2下端前方。螺旋桨31在螺旋杆3外侧为波浪形,螺旋桨31位于挡板81后方。

23.工作过程:把需要熔融挤出的物料通过进料斗2输送到螺旋杆3上,在螺旋杆3转动和螺旋桨31以及挡板81的相互配合作用下把物料向下一工序输送,当料筒4中的温度低于挤出机的设定值时,温度感应器73感应到温度变化后,加热板71进行加热,同时启动转动装置6,在转动装置6中第一伞齿轮63和第二伞齿轮64的作用下连接筒5进行转动,连接筒5中的通孔51,把保护罩7中的热气均匀的输送到料筒4外侧壁,对料筒4进行保温达到设定值。当料筒4中的温度高于挤出机的设定值时,通过进风管72向保护罩7中通入冷空气,被换热后的冷空气从出风管74出去被收集,同理在连接筒5的转动作用下,把保护罩7中的冷空气均匀的输送到料筒4的外侧壁,从而对料筒4进行降温,整个过程中挤出机的料筒4温度不会出现温度过低和过高现象,料筒4的温度易于控制,从而使从挤出机出来的产品符合要求。

技术特征:

1.一种熔喷无纺布制备用的挤出机,其特征是:包括机架(1),所述机架(1)上方设有进料斗(2),所述进料斗(2)下端连接有螺旋杆(3),所述螺旋杆(3)周围设有螺旋桨(31),所述螺旋杆(3)外侧设有料筒(4),所述料筒(4)外侧设有连接筒(5),所述料筒(4)、连接筒(5)的中轴线和螺旋杆(3)的中轴线重合,所述连接筒(5)套接转动装置(6),所述连接筒(5)内壁设有若干通孔(51),所述通孔(51)贯穿连接筒(5)的内外侧壁,所述连接筒(5)外侧设有保护罩(7),所述保护罩(7)位于相邻转动装置(6)之间,所述保护罩(7)内壁设有若干加热板(71),所述保护罩(7)外侧设有进风管(72),温度感应器(73)、出风管(74)。2.根据权利要求1所述的一种熔喷无纺布制备用的挤出机,其特征是:所述转动装置(6)包括第一电机(61),转轴(62)、第一伞齿轮(63)、第二伞齿轮(64),所述第一电机(61)连接转轴(62),所述转轴(62)套接第一伞齿轮(63),所述第一伞齿轮(63)和第二伞齿轮(64)连接,所述第二伞齿轮(64)连接连接筒(5)。3.根据权利要求2所述的一种熔喷无纺布制备用的挤出机,其特征是:所述通孔(51)在连接筒(5)的内壁均匀分布,所述通孔(51)为弧形,所述通孔(51)和加热板(71)相匹配。4.根据权利要求1所述的一种熔喷无纺布制备用的挤出机,其特征是:所述螺旋杆(3)连接有第二电机(31),所述第二电机(31)和连接筒(5)之间设有连接套(8),所述连接套(8)为条状,所述连接套(8)一端和第二电机(31)固定连接,所述连接套(8)的另一端和连接筒(5)转动连接,所述连接套(8)的中轴线和螺旋杆(3)的中轴线重合。5.根据权利要求4所述的一种熔喷无纺布制备用的挤出机,其特征是:所述连接套(8)内部设有挡板(81),所述挡板(81)和螺旋杆(3)转动连接,所述挡板(81)位于进料斗(2)下端前方。6.根据权利要求5所述的一种熔喷无纺布制备用的挤出机,其特征是:所述螺旋桨(31)在螺旋杆(3)外侧为波浪形,所述螺旋桨(31)位于挡板(81)后方。

技术总结

本实用新型公开了一种熔喷无纺布制备用的挤出机,旨在提供一种料筒温度易于控制的熔喷无纺布制备用的挤出机。它包括机架,机架上方设有进料斗,进料斗下端连接有螺旋杆,螺旋杆周围设有螺旋桨,螺旋杆外侧设有料筒,料筒外侧设有连接筒,料筒、连接筒的中轴线和螺旋杆的中轴线重合,连接筒套接转动装置,连接筒内壁设有若干通孔,通孔贯穿连接筒的内外侧壁,连接筒外侧设有保护罩,保护罩位于相邻转动装置之间,保护罩内壁设有若干加热板,保护罩外侧设有进风管,温度感应器、出风管。本实用新型的有益效果是:挤出机熔融挤出过程中,料筒温度易于控制,从挤出机出来的物料符合产品要求,确保物料全部被熔融挤出,提高物料的利用率。用率。用率。

技术研发人员:俞树超 费威华 高国兴 费丹华

受保护的技术使用者:浙江巴来腾科技股份有限公司

技术研发日:2021.03.30

技术公布日:2022/1/25