1.本发明涉及一种新型松节油基生物质高能量密度混合燃料及其制备方法,具体来说是将α-蒎烯与c4混合烃在酸催化条件下烷基化反应的产物催化加氢得到的混合燃料及其制备方法,属于高能量密度燃料的制备技术。

背景技术:

2.航空航天飞行器的航程、航速和载荷等关键性能很大程度上取决于其使用燃料的密度和体积热值(nhoc),燃料密度越大、体积热值越高,则发动机油箱所能携带的推进能量就越多。但同时航空航天喷气燃料还需要有较低的冰点和运动黏度,以适应高空低温工作环境。目前航空航天领域主要使用的以链烷烃及部分环烷烃为主要成分的航空煤油等喷气燃料的密度和nhoc较低,难以满足日益发展的高速飞行器的要求。人工合成的由多个封闭环平面组成的高张力多环液体碳氢化合物在具有较高密度的同时,nhoc也比航空煤油有较大的提高,是低成本快速提高现有飞行器推进性能的有效方式。在这类高能量密度燃料(hedf)中,由桥式双环戊二烯(dcpd)经加氢和催化异构改性制得的分子式为c

10h16

的单一组分三环化合物挂式四氢双环戊二烯(exo-thdcpd) (jp-10)性能最为优异,密度和热值分别可达0.94g/ml和39.10mj/l,冰点低至-79℃,且其合成技术成熟、成本较低。

3.然而,上述航空航天燃料均来自于石油基产品,存在原料日益短缺,燃烧过程中大量碳排放,且往往伴随氮、硫等污染源燃烧的可持续发展问题。部分或全部从可再生能源出发制备生物质燃料已经成为今后能源发展的重要方向。其中,以α-蒎烯为主要成分的松节油资源能够提供不含氧的c10多元环分子骨架及环外或环内双键,与其它生物质资源相比,无需经过条件苛刻的加氢脱氧工艺,即有获得高密度和燃烧热值的生物质基燃油产品的潜力。然而,α-蒎烯等单萜化合物经直接加氢饱和后虽具有冰点低至-77℃的优异低温性能,但密度和热值不足,且闪点过低,不能直接作为高密度燃料使用;α-蒎烯在酸催化条件下二聚再加氢得到的c20的饱和二聚混合物具有与jp-10相当的密度和燃烧热值,但粘度却是jp-10的几千倍,冰点也有较大程度升高,同样也无法直接适用于航空航天领域所处的低温环境。因此,若能将合适的模块通过有效的催化反应方法偶合在蒎烯c10分子骨架上,制备出碳数介于c10和c20之间的α-蒎烯基衍生物,则有望获得密度、热值、冰点、粘度等燃料参数介于蒎烷和蒎烯二聚加氢产物之间的新型生物质基高能量密度燃料。本发明首次实现了c4 混合烃与α-蒎烯在酸催化条件下反应,并加氢饱和后得到的混合产物综合燃料性能优良,各项参数介于蒎烷和蒎烯二聚加氢产物之间,可作为新型生物质基合成高能量密度燃料。迄今为止,尚未见国内外有相关报道。

技术实现要素:

4.本发明的目的是提供一种新型松节油基生物质高能量密度混合燃料及其制备方法:以α-蒎烯和烷烯质量比为5的异丁烷/异丁烯混合烃为原料,以蒎烷为反应溶剂,在间歇性高压反应器中首先酸催化c-c偶合反应,产物混合物再经催化加氢饱和后,蒸馏除去轻组

分,即获得松节油基生物质高能量密度燃料。

5.本发明的技术方案如下:

6.在不锈钢高压反应釜中加入蒎烷和等体积的α-蒎烯,并以α-蒎烯为基准,按 0.1g/ml的比例加入在马弗炉中250℃焙烧3h的磷钨酸。用n2置换4次排出反应釜中的空气后,泵入α-蒎烯四倍体积的异丁烷/异丁烯混合烃(烷烯质量比=5),于110℃搅拌反应10h。冷却静置后排气开釜,分离除去固体磷钨酸催化剂,再以初始原料α-蒎烯为基准,在反应混合物清液中按0.1g/ml的比例加入 10wt%的pd/c重新封釜,用n2置换4次,用h2置换3次,再充入3mpa h2,于120℃搅拌反应4h。反应结束后冷却排气,过滤除去pd/c催化剂,减压蒸馏除去轻质组分并截取适当馏分,即得到松节油基生物质高密度燃料产品。

7.本发明的方法采用α-蒎烯和低成本的c4混合烃为原料获得生物质基混合高密度燃料,其产品的密度和热值接近于α-蒎烯二聚加氢产物,且具有冰点低,黏度远远小于α-蒎烯二聚加氢产物的优良低温性能;制备反应混合物中的轻质组分经蒸馏除去可作为高辛烷值汽油调和组分,原子利用率高;直接以α-蒎烯的加氢产物蒎烷为反应溶剂,获得的生物质基混合高密度燃料产品中包含一定比例的c10、c14和c20等组分,无需精细分离,可根据蒸馏条件调变组分和性质。本发明为获得性能优良、低成本的松节油基高能量密度燃料提供了新方法。

附图说明

8.图1为实施例1得到的液体混合物的气相色谱图。

9.图2为实施例2得到的混合燃料产品的气相色谱图。

10.图3为实施例3得到的混合燃料产品的气相色谱图。

具体实施方式

11.下面结合具体实施例对本发明方法进一步说明,但并不是对本发明的限定。

12.实施例1

13.在不锈钢高压反应釜中加入5ml蒎烷和5mlα-蒎烯,再加入0.5g在马弗炉中250℃焙烧3h的磷钨酸后封釜,用n2置换4次排出反应釜中的空气,泵入20ml异丁烷/异丁烯混合烃(烷烯质量比=5),在110℃下搅拌反应10h。冷却静置后排气开釜,分离除去固体磷钨酸催化剂,在反应混合物清液中加入 0.5g10 wt%的pd/c重新封釜,用n2置换4次,用h2置换3次,再充入3mpah2,于120℃磁力搅拌反应4h。反应结束后冷却排气,过滤除去pd/c催化剂,得到的液体混合物的气相色谱图见附图1,其组成成分及燃料性能见表1。

14.实施例2

15.将实例1中得到的液体混合物在-0.1mpa的真空度下,减压蒸除200℃以下馏分,得到混合燃料产品的气相色谱图见附图2,其组成成分和燃料性能见表1。

16.实施例3

17.将实例2中得到的得到混合燃料产品在-0.1mpa的真空度下,减压蒸馏取200~280℃之间馏分,得到混合燃料产品的气相色谱图见附图3,其组成成分和燃料性能见表1。

18.对比例1

19.取市售蒎烷,测得其燃料性能见表1。

20.对比例2

21.在装有冷凝回流管的三口烧瓶中加入2g在马弗炉中250℃焙烧3h的磷钨酸、20ml甲苯,在n2保护下加热至90℃,以6~7d/mim的速度滴加20mlα

‑ꢀ

蒎烯,滴加完毕后继续搅拌反应10h后,冷却静置,分离除去固体磷钨酸催化剂,常压115℃蒸馏除去反应液中的溶剂甲苯,160℃蒸馏除去未反应的α-蒎烯及其异构产物。取提纯得到的α-蒎烯二聚产物10ml,与1g10 wt%的pd/c 一起加入不锈钢高压反应釜,封釜后用n2置换4次,用h2置换3次,再充入 3mpa h2,于120℃磁力搅拌反应4h。反应结束后冷却排气,过滤除去pd/c 催化剂,得到的二聚加氢产物的燃料性能见表1。

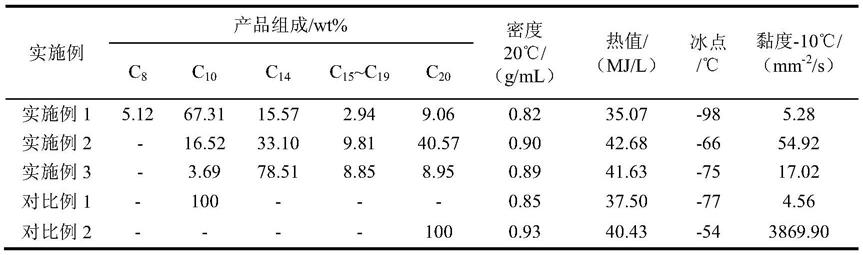

22.表1α-蒎烯-异丁烷/异丁烯混合反应产物的组成和燃料性能

23.

技术特征:

1.一种松节油基合成高能量密度混合燃料,其特征在于,采用α-蒎烯与异丁烷/异丁烯混合烃为原料,制备得到的碳数介于10~20之间的饱和混合烃产品,其中主要成分c10含量为3.69~16.52wt%,c14为33.10~78.51wt%,c20为8.95~40.57wt%,具有热值大于41mj/l、20℃下密度大于等于0.89g/l、-10℃下粘度小于55mm-2

/s、冰点小于-66℃的性质。2.一种制备权利要求1所述的松节油基高能量密度混合燃料的方法,其特征在于包括以下过程:(1)以α-蒎烯和烷烯质量比为5的异丁烷/异丁烯混合烃为原料,以蒎烷为溶剂,磷钨酸为酸催化剂,钯负载量为10wt%的pd/c为加氢催化剂,在间歇式不锈钢高压釜反应器中反应;其中酸催化反应条件为:c4混合烃与蒎烯、蒎烷的体积比为4:1:1,磷钨酸催化剂用量为每毫升α-蒎烯0.1g,反应温度为110℃,反应时间为10h,酸催化反应结束后分离出催化剂得到的液体产物进行进一步加氢;其中加氢反应条件为:反应压力为3mpa,反应温度为120℃,反应时间为4h,pd/c催化剂用量为每毫升α-蒎烯0.1g,加氢反应结束后分离出催化剂得到加氢产物;(2)将步骤(1)得到的加氢产物在-0.1mpa的真空度下减压蒸馏,除去200℃以下的轻质馏分;或继续蒸馏截取沸程200~280℃的馏分,得到不同组分含量的松节油基合成高能量密度混合燃料。

技术总结

本发明公开了一种松节油基合成高能量密度混合燃料及其制备方法。其特征在于以α-蒎烯与C4混合烃为原料,以蒎烷为分散剂,经酸催化烷基化、催化加氢和蒸馏得到含有C10、C14和C20等组分的饱和混合烃产品,可根据蒸馏条件调变组分,获得热值大于41MJ/L、20℃下密度大于等于0.89g/L、-10℃下粘度小于55mm-2

技术研发人员:袁冰 刘明祖 解从霞 于凤丽 于世涛

受保护的技术使用者:青岛科技大学

技术研发日:2021.10.21

技术公布日:2022/1/25