1.本发明属于重油悬浮床加氢技术领域,涉及到一种废润滑油全馏分临氢预处理除杂提质的工艺。

背景技术:

2.2020年国内润滑油表观消费量为900万吨,在如此多润滑油产量和消费量的背后是每年数百万吨废润滑油的产生。随着人们的环保意识的日益增强和国内市场对润滑油需求的增加,废润滑油回收再利用逐渐引起人们的重视。废润滑油中变质的只是其中小部分,绝大部分仍然是润滑油基础油馏分,通过废润滑油再生技术即可得到优质的润滑油基础油。无论是出于环保需求还是对于石油资源的重复利用,对废润滑油进行有效的再生以资源化利用都意义重大。废润滑油再生基础油工艺中环保、具操作性和规模化的工艺是加氢处理工艺,然而传统的蒸馏法作为废润滑油预处理工艺不能有效脱除废润滑油中的卤素、磷、胶质、沥青质以及金属杂质元素等,易使后续的加氢处理工序的催化剂中毒失活,而且直接蒸馏会导致炉管结焦堵塞以及减压塔塔板积垢等,影响生产过程的连续性和长周期运行的平稳性。

3.传统的废润滑油蒸馏-加氢精制再生工艺,重馏分无法处理,没有有效利用,液收低,连续性差;同时脱除的污水中含有大量的重金属,对人体健康和生态环境会产生极大的危害。

技术实现要素:

4.本发明旨在提供一种废润滑油全馏分临氢预处理除杂提质的工艺,不仅可实现废润滑油中添加剂组分、含氯有机物、胶质、沥青质等非理想组分的加氢转化,废润滑油中 s、n元素含量下降,b、cl、ba、mg、pb、si、ca、zn、p 等微量元素几乎完全脱除;同时金属螯合剂能与污水中的重金属离子螯合生成一种不溶于水的多硫代碳酸盐沉淀,此沉淀物具有较强的化学稳定性,不易返溶。

5.为实现上述目的,本发明采用的技术方案括悬浮床螯合沉淀法脱金属、闪蒸脱水和脱轻烃、悬浮床临氢预处理脱杂、固液分离步骤:

⑴

悬浮床螯合沉淀法脱金属:不经过任何处理的废润滑油与多硫代碳酸钠缓冲溶液充分混合均匀后进入第一悬浮床反应器,在反应温度80℃,体积空速为0.3h-1

,压力为微正压的条件下进行螯合反应。

6.⑵

第一悬浮床反应器的流出物经过换热后进入闪蒸塔,分离出游离水和部分轻烃。闪蒸塔的操作条件为:温度为100-180℃,压力为0.2-0.4mpa。

7.⑶

闪蒸塔塔底组分、塔顶轻烃与氢气和自硫化油溶性钼催化剂混合均匀后进入加热炉,加热升温至350-420℃,进入第二悬浮床反应器,进行临氢预处理反应,操作条件为:反应压力为8-12mpa,反应温度350-420℃,体积空速为0.2-0.8h-1

,氢油比为500:1。

8.⑷

临氢预处理后的产物经过多级自动反冲洗过滤器过滤后即可进入后续的加氢

精制装置。

9.本发明的优点:

⑴

由于金属螯合剂多硫代碳酸钠缓冲溶液也是水溶液,废润滑油不用脱水除杂就可以进入螯合沉淀法去除重金属离子工序,简化了工艺流程。

10.⑵

闪蒸脱除的水达到国家污水综合排放标准,环保无污染。

11.⑶

产品收率高,液体油品收率95%以上;产品质量高,灰分少,残碳低,金属杂质含量低,硫、氮、氯及芳烃含量低,黏度指数高。

12.⑷

实现了废润滑油全馏分加氢,没有减压渣油废弃物,无酸碱废弃物排放,环保无污染。

附图说明

13.图1为本发明的工艺流程方框图。

14.其中,图中1为原料罐、2为第一悬浮床反应器、3为闪蒸塔、4为加热炉、5为第二悬浮床反应器、6为多级自动反冲洗过滤器、7为产品中间罐。

具体实施方式

15.如图1所示,本发明公开了一种废润滑油全馏分临氢预处理除杂提质的工艺,下面将结合本发明的附图,对本发明的工艺流程进行清楚、完整的描述。

16.实施例1:如图1所示,原料罐1中的废润滑油与ph值为12的多硫代碳酸钠缓冲溶液充分混合均匀后进入第一悬浮床反应器2,在反应温度80℃,体积空速为0.3h-1

,压力为微正压的条件下进行螯合反应;经换热后入闪蒸塔3,在温度为180℃、压力为0.4mpa的条件下分离出游离水和部分轻烃;闪蒸塔塔底组分、塔顶轻烃与氢气和自硫化油溶性钼催化剂混合均匀后进入加热炉4,加热升温至一定温度后,进入第二悬浮床反应器5,进行临氢预处理反应,操作条件为:反应压力为12mpa,反应温度380℃,体积空速为0.2h-1

,氢油比为500:1;临氢预处理后的产物经过多级自动反冲洗过滤器6过滤后进入产品中间罐7。

17.实施例2:如图1所示,原料罐1中的废润滑油与ph值为12的多硫代碳酸钠缓冲溶液充分混合均匀后进入第一悬浮床反应器2,在反应温度80℃,体积空速为0.3h-1

,压力为微正压的条件下进行螯合反应;经换热后入闪蒸塔3,在温度为150℃、压力为0.3mpa的条件下分离出游离水和部分轻烃;闪蒸塔塔底组分、塔顶轻烃与氢气和自硫化油溶性钼催化剂混合均匀后进入加热炉4,加热升温至一定温度后,进入第二悬浮床反应器5,进行临氢预处理反应,操作条件为:反应压力为11mpa,反应温度350℃,体积空速为0.5h-1

,氢油比为500:1;临氢预处理后的产物经过多级自动反冲洗过滤器6过滤后进入产品中间罐7。

18.实施例3:如图1所示,原料罐1中的废润滑油与ph值为12的多硫代碳酸钠缓冲溶液充分混合均匀后进入第一悬浮床反应器2,在反应温度80℃,体积空速为0.3h-1

,压力为微正压的条件下进行螯合反应;经换热后入闪蒸塔3,在温度为100℃、压力为0.2mpa的条件下分离出游离水和部分轻烃;闪蒸塔塔底组分、塔顶轻烃与氢气和自硫化油溶性钼催化剂混合均匀后进入加热炉4,加热升温至一定温度后,进入第二悬浮床反应器5,进行临氢预处理反应,操作条件为:反应压力为8mpa,反应温度420℃,体积空速为0.8h-1

,氢油比为500:1;临氢预处理后的产物经过多级自动反冲洗过滤器6过滤后进入产品中间罐7。

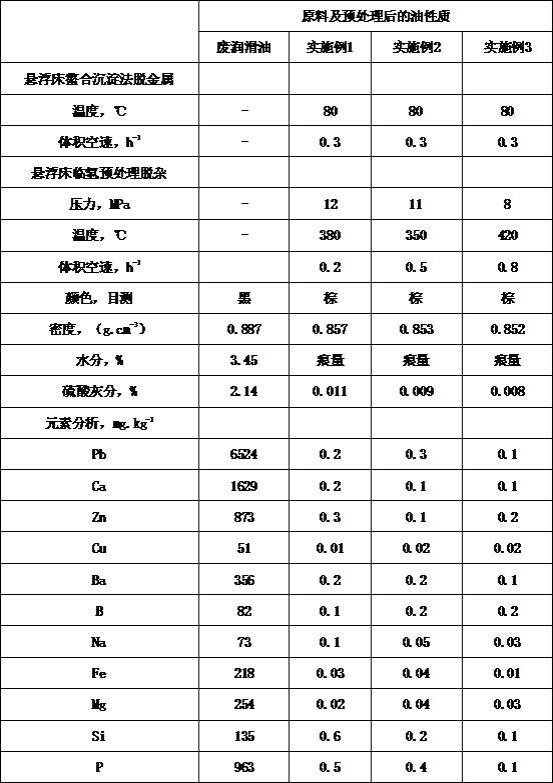

19.表1实施例中废润滑油原料及其脱金属油性质

技术特征:

1.一种废润滑油全馏分临氢预处理除杂提质的工艺,其特征在于,包括悬浮床螯合沉淀法脱金属、闪蒸脱水和脱轻烃、悬浮床临氢预处理脱杂、固液分离步骤,具体如下:

⑴

不经过任何处理的废润滑油与金属螯合剂缓冲溶液混合,在第一悬浮床反应器中进行螯合反应;

⑵

经过步骤

⑴

处理后的废润滑油进入闪蒸塔,经过闪蒸脱除水分和部分轻烃;

⑶

闪蒸塔塔底组分、塔顶轻烃与氢气和自硫化油溶性钼催化剂混合均匀后进入第二悬浮床反应器,进行临氢预处理反应;

⑷

步骤

⑶

反应流出物经固液分离后,得到液体产物和固体残渣。2.根据权利1所述的一种废润滑油全馏分临氢预处理除杂提质的工艺,其特征在于,所述步骤

⑴

中的金属螯合剂缓冲溶液是ph值为12的多硫代碳酸钠缓冲溶液,废润滑油与多硫代碳酸钠缓冲溶液进入第一悬浮床反应器在微正压条件下进行螯合反应,其操作条件是:反应温度80℃,体积空速为0.3h-1

。3.根据权利1所述的一种废润滑油全馏分临氢预处理除杂提质的工艺,其特征在于,所述步骤

⑵

闪蒸塔的操作条件为:温度为100-180℃,压力为0.2-0.4mpa。4.根据权利1所述的一种废润滑油全馏分临氢预处理除杂提质的工艺,其特征在于,所述步骤

⑶

悬浮床临氢预处理的操作条件为:反应压力为8-12 mpa,反应温度350-420℃,体积空速为0.2-0.8h-1

,氢油比为500:1。5.根据权利1所述的一种废润滑油全馏分临氢预处理除杂提质的工艺,其特征在于,所述步骤

⑶

中闪蒸塔塔底组分、塔顶轻烃与氢气和自硫化油溶性钼催化剂混合为炉前混合。6.根据权利1所述的一种废润滑油全馏分临氢预处理除杂提质的工艺,其特征在于,所述步骤

⑷

中的固液分离采用多级自动反冲洗过滤器。

技术总结

本发明提出一种废润滑油全馏分临氢预处理除杂提质的工艺,其工艺包括悬浮床螯合沉淀法脱金属、闪蒸脱水和脱轻烃、悬浮床临氢预处理脱杂、固液分离系统。废润滑油与金属螯合剂混合后进入悬浮床反应器进行螯合反应,反应产物进入闪蒸塔脱水和脱轻烃,闪蒸塔底组分和塔顶轻烃混合后与氢气和自硫化油溶性钼催化剂混合均匀后进行悬浮床临氢预处理,反应流出物经过固液分离系统分离就得到优质的加氢原料。本发明可以全馏分处理废润滑油,产品收率高,液体油品收率95%以上;产品质量高,灰分少,残碳低,金属杂质含量低,硫、氮、氯及芳烃含量低,黏度指数高;闪蒸脱除的水达到国家污水综合排放标准,环保无污染。环保无污染。环保无污染。

技术研发人员:张先茂 王栋斌 郭声旭 陈文 李林航 周辉跃 刘李洋 王银华 王朋飞 韦勇 王瑜 王俊杰

受保护的技术使用者:湖北润驰环保科技有限公司

技术研发日:2021.11.08

技术公布日:2022/1/25