1.本实用新型涉及缝纫机用旋梭领域,尤其是涉及一种带供油机构的外梭。

背景技术:

2.旋梭包括内梭和外梭,旋梭是缝纫机的重要组成部份。旋梭都需要用润滑油进行润滑。有效的旋梭润滑可以保证旋梭的使用寿命,并且持续稳定的旋梭供油还可以避免因旋梭缺油发热导致断线的情况发生。

3.目前的外梭上设置有存放润滑油的储油槽,且一般储油槽开设于外梭的内部。

4.针对上述中的相关技术,旋梭的长期使用,储油槽需要定期的进行清理,发明人认为一般的外梭中的储油槽存在有不便清理的缺陷。

技术实现要素:

5.为了解决外梭的储油槽不便清理的缺陷,本技术提供一种带供油机构的外梭。

6.本技术提供的一种带供油机构的外梭采用如下的技术方案:

7.一种带供油机构的外梭,包括梭壳,所述梭壳包括梭底板和一体设置在所述梭底板上的梭侧板,所述梭底板和所述梭侧板之间形成开口槽,所述梭侧板外壁可拆卸设置有脱线钩,所述梭侧板外壁开设有储油槽,所述脱线钩内壁和所述储油槽之间形成密封的储油空腔,所述储油槽槽底壁开设有与所述开口槽相通的通油槽。

8.通过采用上述技术方案,工作人员可以通过在储油空腔中存放润滑油,润滑油通过通油槽流向开口槽中,进而对旋梭进行润滑,进而使得旋梭可以更加顺畅的运动,提高了旋梭的使用寿命。当将脱线钩拆下时,储油槽会裸露在外面,便于工作人员可以对储油槽和通油槽进行定期的清理,保证了供油的流畅性。

9.可选的,所述通油槽靠近所述储油槽的一端设置在所述储油槽的槽底壁,所述通油槽与所述储油槽的连接处设置有圆角。

10.通过采用上述技术方案,储油空腔中的润滑油可以沿着圆角流入通油槽中,圆角的设置,便于润滑油的流动。此外,通油槽一端设置在储油槽槽底壁的中间位置,保证了储油槽中的润滑油可以充分的流入通油槽中,而不会在储油槽中堆积,提高了润滑油的利用率。

11.可选的,所述通油槽靠近所述开口槽一端设置有凸出于所述通油槽槽口的吸油件。

12.通过采用上述技术方案,设置在通油槽槽口的吸油件可以自动的将通油槽中的润滑油吸附在自身上,当吸油件比较干燥时,吸油件中的有会自动流处吸油件,此外,吸油件控制了润滑油流入开口槽中的速度,使得润滑油不会被浪费,提高了润滑油的利用效率。

13.可选的,通油槽靠近所述开口槽的一端开设有供所述吸油件过盈安装的定位孔,所述定位孔的孔径大于所述通油槽的槽口的直径。

14.通过采用上述技术方案,吸油件过盈安装在放置在定位孔中,保证了吸油件的稳

定定位在通油槽的槽口,定位孔的孔径大于通油槽槽口的直径,保证了吸油件安装于定位孔中而不会滑落入通油槽,也即使得吸油件可以稳定的向旋梭中供油。

15.可选的,所述脱线钩靠近所述储油槽的一端开设有与所述储油槽相通的封油槽,所述封油槽和所述储油槽形成储油空腔。

16.通过采用上述技术方案,脱线钩上开设的封油槽与储油槽相通,增大了储油空腔的容积,也即增大了储油空腔存放润滑油的量。也即提高了工作人员每次向储油空腔中添加润滑油的时间间隔,提高了工作人员的工作效率。

17.可选的,所述脱线钩靠近所述封油槽的一端设置有卡接于所述储油槽四周侧壁的连接板,所述储油槽四周侧壁开设有连接槽,所述连接板上设置有嵌设于所述连接槽中的连接凸条。

18.通过采用上述技术方案,当需将脱线钩安装在梭侧板外壁以封闭储油槽时,需施力在脱线钩,通过连接凸条嵌设于连接槽中,使得储油槽与封油槽正对安装而形成封闭的储油空腔,并实现脱线钩与梭侧板的初步定位。

19.可选的,所述连接板上套设有橡胶环。

20.通过采用上述技术方案,连接凸条嵌设于连接槽中时,橡胶环紧密贴合在连接板和储油槽之间,防止润滑油从储油空腔流出,提高了储油空腔的密封性。

21.可选的,所述脱线钩外壁上设置有与所述储油空腔相通的油嘴。

22.通过采用上述技术方案,工作人员向储油空腔中添加润滑油时,可以通过油嘴向其中加油而不需拆下脱线钩后向储油槽中加油,提高了工作人员加油的稳定性和方便性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.梭侧板外壁开设有储油槽,脱线钩可拆卸设置在梭侧板外壁并与储油槽形成储油空腔,以便于工作人员对储油槽进行清理;

25.2.梭侧板和梭底板内部设置有通油槽,通油槽的靠近梭底板的一端设置有吸油件,可自动吸收润滑油供旋梭工作时使用,且减少了润滑油的浪费;

26.3.连接板上套设有橡胶环,提高了储油空腔的密封性。

附图说明

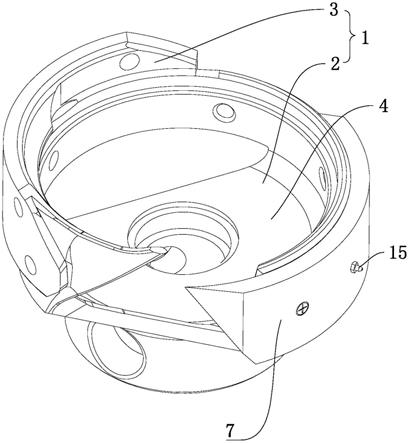

27.图1是带供油机构的外梭的结构图。

28.图2是带供油机构的外梭不包含脱线钩的结构图。

29.图3是图2的a处放大图。

30.图4是脱线板与梭侧板的连接图。

31.图5是图4的b处放大图。

32.附图标记说明:1、梭壳;2、梭底板;3、梭侧板;4、开口槽;5、储油槽;6、通油槽;7、脱线钩;8、吸油件;9、定位孔;10、封油槽;11、连接板;12、连接槽;13、连接凸条;14、橡胶环;15、油嘴。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种带供油机构的外梭。参照图1至图3,带供油机构的外梭包

括梭壳1,梭壳1包括梭底板2和一体设置在梭底板2上的梭侧板3,梭底板2和梭侧板3之间形成开口槽4。梭侧板3外壁开设有储油槽5,梭侧板3和梭底板2的内部开设有连通储油槽5和开口槽4且供润滑油流动的通油槽6,梭侧板3外壁可拆卸连接有脱线钩7,储油槽5和脱线钩7内壁形成储油空腔。工作人员向储油空腔中添加润滑油,润滑油自动沿着通油槽6流向开口槽4中,以润滑旋梭。此外,当拆下脱线钩7时,储油槽5会裸露在外,以便工作人员对其进行清理。

35.参照图2和图3,通油槽6靠近开口槽4的一端设置有优选为吸油棉条的吸油件8,吸油件8的设置控制了润滑油的使用速度,避免了润滑油的浪费。梭底板2上开设有供吸油件8过盈安装的定位孔9,以保证吸油件8固定的稳定性,此外,定位孔9的孔径大于通油槽6槽口的直径,以避免吸油件8在旋梭的工作过程中受到振动而滑落入通油槽6的内部,进而无法取出而无法对旋梭进行充分的润滑。

36.参照图3,通油槽6靠近储油槽5的一端位于储油槽5的槽底壁的中间位置,使得润滑油可以完全进入通油槽6中而不会在储油槽5中堆积。通油槽6靠近与储油槽5底壁连接处还设置有圆角,为润滑油流动提供了导向作用,以保证润滑油可以更为直接快速的流入通油槽6中。

37.参照图3至图5,脱线钩7靠近梭侧板3的一端开设有与储油槽5相对的封油槽10,储油槽5和封油槽10相通而形成储油空腔,封油槽10的设置,增大了储油空腔的体积,可以存放更多的润滑油。脱线钩7靠近封油槽10的一端一体设置有卡接于储油槽5四周侧壁的连接板11,储油槽5四周侧壁开设有连接槽12,连接板11上设置有嵌设于所述连接槽12中的连接凸条13,通过连接凸条13与连接槽12的连接,实现了脱线钩7初步安装于梭侧板3上。此外,脱线钩7外壁还通过两个螺丝连接于梭侧板3的外壁,实现了脱线钩7在梭侧板3上的进一步安装,保证了脱线钩7安装的稳定性。

38.参照图5,连接板11外壁套设有橡胶环14,当脱线钩7与梭侧板3连接时,橡胶环14紧密贴合梭侧板3外壁和脱线钩7内壁之间,提高了两者连接处的密封性,防止润滑油从储油空腔中流出。此外,脱线钩7外壁螺纹连接有油嘴15,油嘴15的一端与储油空腔相通,工作人员可以通过油嘴15的另一端而定期向储油空腔中供油,进而使得旋梭的始终保持被润滑的状态。

39.本技术实施例一种带供油机构的外梭的实施原理为:当工作人员对储油空腔中供油时,通过油嘴15向其中添加润滑油,润滑油在通油槽6的引导下,部分流向吸油件8中以供旋梭零件的润滑使用,其余的润滑油存放于通油槽6和储油空腔中,以供吸油件8的后续吸收和使用。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。