1.本实用新型涉及石油装备技术领域,具体涉及一种油汽水三相分离计量装置。

背景技术:

2.油田油井产液的计量十分重要,关乎油井产量、区块产量等统计和注采优化等多方面。

3.油井产液在计量时需要进行水、油、气体的分离,然而传统分离设备效率交底,难以跟上油井产液体的速度,并且分离效果差,导致计量不准确,然而选用分离效率高的设备,成本又较高,因此现场作业人员设计一种专门用于油井产液的分离装置。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的缺陷,提供一种油汽水三相分离计量装置,其结构简单,使用作业现场的油罐即可改装而成,制造成本低,并且分离效率好,能够满足对油井产液的三相分离。

5.本实用新型的技术方案是:

6.一种油汽水三相分离计量装置,包括分离罐,所述分离罐上设有透明液位观察窗,所述分离罐的腔内底部设有溢流板,并通过溢流板在分离罐的腔内底部间隔形成油槽和污水槽;

7.所述溢流板包括挡水板和定水板,所述挡水板与分离罐的内壁固定连接,所述定水板与挡水板滑动连接;

8.所述分离罐上安装有用于调节定水板高度的绞车;

9.所述分离罐上设有与油槽连通的排油口,所述排油口上安装有质量流量计;

10.所述分离罐上设有与污水槽连通的排水口和进液口,所述排水口上安装有液体流量计;

11.所述分离罐的顶部设有排气口,所述排气口位于分离罐的外侧安装有气体流量计,位于分离罐的腔内安装由伞式冷凝器。

12.优选的,所述绞车固定连接在分离罐的顶部;

13.所述绞车上缠绕有铰链,所述分离罐的顶部设有与铰链位置对应的链孔,所述铰链的自由端穿过链孔后与定水板连接。

14.优选的,所述伞式冷凝器包括伞罩和盘管;

15.所述伞罩位于分离罐的腔内与排气口固定连接,并且伞罩的顶部与排气口连通,所述盘管固定在伞罩的底部,并且盘管的进水端和出水端伸出分离罐。

16.优选的,所述挡水板的一侧对称的设有一对与分离罐内壁连接的导向条,并在导向条与挡水板之间形成滑槽,所述定水板的两侧分别滑动连接在滑槽内。

17.优选的,所述定水板上设有纵向的导向槽,所述挡水板上连接与导向槽位置对应的螺栓,所述螺栓穿过导向槽后将定水板与挡水板滑动连接。

18.优选的,所述定水板上开设有横向环绕一周的密封槽,所述密封槽内安装有密封圈。

19.优选的,所述密封圈的截面呈半圆形,并且半圆形的弧面端朝向密封槽外。

20.优选的,所述定水板的底面与分离罐的内底面之间连接有拉力弹簧。

21.优选的,所述排水口和排油口上均安装有液体流量计和调节阀;

22.所述排气口上安装有气体流量计和调节阀。

23.本实用新型与现有技术相比较,具有以下优点:

24.本实用新型通过高度可调的溢流板能够精准的控制油水分离的溢流高度,从而具有更好的分离效果。

25.通过增加伞式冷凝器能够对分离罐内的油气和水气进行液化,避免由排气口排出,从而对排气口、排水口以及排油口的产量计量更加精准。

26.本实用新型结构简单,使用作业现场的油罐即可改装而成,制造成本低,工作腔体大具有更高的分离效率,能够满足对油井产液的三相分离。

附图说明

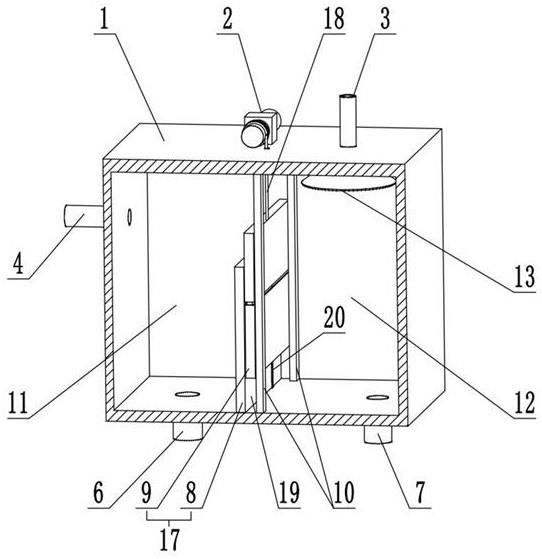

27.图1为本实用新型的结构示意图;

28.图2为本图1前侧剖开状态示意图;

29.图3为实施例4中挡水板和定水板滑动连接的结构示意图;

30.图中:1、分离罐,2、绞车,3、排气口,4、进液口,5、液位观察窗,6、排水口,7、排油口,8、挡水板,9、定水板,10、导向条,11、污水槽,12、油槽,13、伞式冷凝器,14、螺栓,15、导向槽,16、密封圈,17、溢流板,18、铰链,19、滑槽,20、拉力弹簧。

具体实施方式

31.下面是结合附图和实施例对本实用新型进一步说明。

32.实施例1

33.参见图1和图2所示,一种油汽水三相分离计量装置,包括分离罐1,分离罐1上设有透明液位观察窗5。

34.分离罐1的腔内底部设有溢流板17,并通过溢流板17在分离罐1的腔内底部间隔形成油槽12和污水槽11。

35.溢流板17包括挡水板8和定水板9。

36.挡水板8与分离罐1的内壁固定连接,定水板9与挡水板8滑动连接。

37.分离罐1上安装有用于调节定水板9高度的绞车2。

38.绞车2固定在分离罐1的顶部的绞车,绞车2上缠绕有铰链18,分离罐1的顶部设有与铰链18位置对应的链孔,铰链18的自由端穿过链孔后与定水板9连接。

39.分离罐1上设有与油槽12连通的排油口7,排油口7上安装有质量流量计。

40.分离罐1上设有与污水槽11连通的排水口6和进液口4,排水口6上安装有液体流量计。

41.排水口6和排油口7上均安装有调节阀.

42.分离罐1的顶部设有排气口3,排气口3位于分离罐1腔内连接有伞式冷凝器13,排

气口3位于分离罐1外侧的部分安装有气体流量计和调节阀。

43.工作原理:

44.油井产液由进液口4进入分离罐1腔内,产液进入分离罐1后气体分离,分离出的气体经过伞式冷凝器13冷凝后由排气口3排出;

45.污水和油则落入污水槽11内,并在污水槽11内形成上下分层,油浮在污水的上方,污水由排水口6排出;

46.通过绞车2控制定水板9的高度,使定水板9的顶部位于油水分离的界面,这样污油溢流进入油槽12后由排油口7排出。

47.本实用新型通过高度可调的溢流板17能够精准的控制油水分离的溢流高度。

48.通过增加伞式冷凝器13能够对分离罐1内的油气和水气进行液化,避免由排气口3排出,从而对排气口3、排水口6以及排油口7的产量计量更加精准。

49.本实用新型结构简单,使用作业现场的油罐即可改装而成,制造成本低,具有大的工作腔体分离效率高,能够满足对油井产液的三相分离。

50.实施例2

51.参见图1和图2所示,一种油汽水三相分离计量装置,包括分离罐1,分离罐1上设有透明液位观察窗5。

52.分离罐1的腔内底部设有溢流板17,并通过溢流板17在分离罐1的腔内底部间隔形成油槽12和污水槽11。

53.溢流板17包括挡水板8和定水板9。

54.挡水板8与分离罐1的内壁固定连接,定水板9与挡水板8滑动连接。

55.分离罐1上安装有用于调节定水板9高度的绞车2。

56.绞车2固定在分离罐1的顶部的绞车,绞车2上缠绕有铰链18,分离罐1的顶部设有与铰链18位置对应的链孔,铰链18的自由端穿过链孔后与定水板9连接。

57.分离罐1上设有与油槽12连通的排油口7,排油口7上安装有质量流量计。

58.分离罐1上设有与污水槽11连通的排水口6和进液口4,排水口6上安装有液体流量计。

59.排水口6和排油口7上均安装有调节阀.

60.分离罐1的顶部设有排气口3,排气口3位于分离罐1腔内连接有伞式冷凝器13,排气口3位于分离罐1外侧的部分安装有气体流量计和调节阀。

61.作为本实施例进一步优化的方案,具体是:

62.伞式冷凝器13包括伞罩和盘管,伞罩位于分离罐1的腔内与排气口3固定连接,并且伞罩的顶部与排气管3连通,盘管固定在伞罩的底部,并且盘管的进水端和出水端伸出分离罐1,伞罩具有集气的效果,盘管接入冷凝水后对气体进行冷凝。

63.使用时,盘管进水端和出水端与作业现场循环冷却水管路连通,分离罐1内分离出的气体进入伞罩时,高温的油气和水气遇冷液化,形成小液滴滴落,从而避免这部分油气和水气由排气口3排出,进而提高气体产量计量的准确性。

64.实施例3

65.参见图1和图2所示,一种油汽水三相分离计量装置,包括分离罐1,分离罐1上设有透明液位观察窗5。

66.分离罐1的腔内底部设有溢流板17,并通过溢流板17在分离罐1的腔内底部间隔形成油槽12和污水槽11。

67.溢流板17包括挡水板8和定水板9。

68.挡水板8与分离罐1的内壁固定连接,定水板9与挡水板8滑动连接。

69.分离罐1上安装有用于调节定水板9高度的绞车2。

70.绞车2固定在分离罐1的顶部的绞车,绞车2上缠绕有铰链18,分离罐1的顶部设有与铰链18位置对应的链孔,铰链18的自由端穿过链孔后与定水板9连接。

71.分离罐1上设有与油槽12连通的排油口7,排油口7上安装有质量流量计。

72.分离罐1上设有与污水槽11连通的排水口6和进液口4,排水口6上安装有液体流量计。

73.排水口6和排油口7上均安装有调节阀.

74.分离罐1的顶部设有排气口3,排气口3位于分离罐1腔内连接有伞式冷凝器13,排气口3位于分离罐1外侧的部分安装有气体流量计和调节阀。

75.本实施例是在上述实施例的基础上对挡水板8和定水板9滑动连接的结构进行优化,具体分为两种滑动连接的结构;

76.结构一

77.挡水板8的一侧对称的设有一对与分离罐1内壁连接的导向条10,并在导向条10与挡水板8之间形成滑槽19,定水板9的两侧分别滑动连接在滑槽19内。

78.结构二

79.参见图3,定水板9上设有纵向的导向槽15,挡水板8上连接与导向槽15位置对应的螺栓14,螺栓14穿过导向槽15后将定水板9与挡水板8滑动连接。

80.本实施例中挡水板8和定水板9滑动连接的结构与实施例3中挡水板8和定水板9滑动连接的结构是两种不同的方式;

81.结构二相对于结构一不需要再分离罐1内壁焊接导向条10,从而制造更加简单,成本相对较低,结构一的滑动平顺性相对于结构二更好。

82.实施例4

83.参见图1和图2所示,一种油汽水三相分离计量装置,包括分离罐1,分离罐1上设有透明液位观察窗5。

84.分离罐1的腔内底部设有溢流板17,并通过溢流板17在分离罐1的腔内底部间隔形成油槽12和污水槽11。

85.溢流板17包括挡水板8和定水板9。

86.挡水板8与分离罐1的内壁固定连接,定水板9与挡水板8滑动连接。

87.分离罐1上安装有用于调节定水板9高度的绞车2。

88.绞车2固定在分离罐1的顶部的绞车,绞车2上缠绕有铰链18,分离罐1的顶部设有与铰链18位置对应的链孔,铰链18的自由端穿过链孔后与定水板9连接。

89.分离罐1上设有与油槽12连通的排油口7,排油口7上安装有质量流量计。

90.分离罐1上设有与污水槽11连通的排水口6和进液口4,排水口6上安装有液体流量计。

91.排水口6和排油口7上均安装有调节阀.

92.分离罐1的顶部设有排气口3,排气口3位于分离罐1腔内连接有伞式冷凝器13,排气口3位于分离罐1外侧的部分安装有气体流量计和调节阀。

93.作为本实施例进一步优化的方案,具体是:

94.定水板9上开设有横向环绕一周的密封槽,密封槽内安装有密封圈16。

95.通过增加密封圈16,能够增加挡水板8和定水板9滑动时的密封性,从而防止污水槽11内污水从挡水板8和定水板9间缝隙,以及从定水板9与分离罐1内壁间的缝隙中流入油槽12。

96.另外,密封圈16的截面呈半圆形,并且半圆形的弧面端朝向密封槽外。该设计便于密封圈的安装,并且半圆形的结构还能够避免定水板9滑动时将密封圈16带出密封槽。

97.实施例5

98.参见图1和图2所示,一种油汽水三相分离计量装置,包括分离罐1,分离罐1上设有透明液位观察窗5。

99.分离罐1的腔内底部设有溢流板17,并通过溢流板17在分离罐1的腔内底部间隔形成油槽12和污水槽11。

100.溢流板17包括挡水板8和定水板9。

101.挡水板8与分离罐1的内壁固定连接,定水板9与挡水板8滑动连接。

102.分离罐1上安装有用于调节定水板9高度的绞车2。

103.绞车2固定在分离罐1的顶部的绞车,绞车2上缠绕有铰链18,分离罐1的顶部设有与铰链18位置对应的链孔,铰链18的自由端穿过链孔后与定水板9连接。

104.分离罐1上设有与油槽12连通的排油口7,排油口7上安装有质量流量计。

105.分离罐1上设有与污水槽11连通的排水口6和进液口4,排水口6上安装有液体流量计。

106.排水口6和排油口7上均安装有调节阀.

107.分离罐1的顶部设有排气口3,排气口3位于分离罐1腔内连接有伞式冷凝器13,排气口3位于分离罐1外侧的部分安装有气体流量计和调节阀。

108.作为本实施例进一步优化的方案,具体是:

109.定水板9的底面与分离罐1的内底面之间连接有拉力弹簧20。

110.通过增加拉力弹簧20,能够更加快速的降低定水板9的高度,尤其是在密封圈16与挡水板8摩擦力较大的情况下,通过拉力弹簧20能够使定水板9更加流畅的下降。

111.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。