1.本技术涉及废润滑油回收再利用的技术领域,更具体地说,它涉及一种再生润滑油及其处理工艺。

背景技术:

2.润滑油是一种油状润滑剂,用于减少运动部件表面间的摩擦,同时对机器设备具有冷却、密封、防腐、防锈等作用。由于润滑油长期与金属接触,油中会逐渐增加外来杂质,如水分、灰尘和金属屑等,废润滑油的产生过程正是由于受到外界的污染,产生大量的胶质、氧化物从而降低乃至失去了减少摩擦、冷却降温等功效。

3.目前,相关的再生润滑油的处理工艺包括沉淀、蒸馏、酸洗、白土吸附及过滤工序,其特点是在酸洗前按每100重量份的废润滑油中加入2-4重量份的溶剂油进行稀释,之后进入酸洗及白土吸附工艺,并且在进行白土吸附的同时进行减压蒸馏,蒸馏出溶剂油。

4.针对上述中的相关技术,发明人认为采用酸洗和白土对废润滑油进行处理的方式,会产生大量酸渣和废白土渣,处理难度大,不利于环境保护。

技术实现要素:

5.为了获得环保、处理效果好的再生润滑油的处理工艺,本技术提供一种再生润滑油及其处理工艺。

6.第一方面,本技术提供一种再生润滑油的处理工艺,采用如下的技术方案:一种再生润滑油的处理工艺,包括以下步骤:s1、过滤:将废润滑油先进行粗滤;s2、沉降:将粗滤后的废润滑油加热升温至60-65℃,除杂,留取油分;s3、精炼:于相对真空度为-0.08mpa、50-60℃的条件下,将沉降得到的油分进行精炼,留取油分;s4、调配:将上述精炼得到的油分加热至50-60℃,进一步使油水分层,留取油层,即得再生润滑油。

7.通过采用上述技术方案,由于废润滑油中存在水分和其他杂质,且润滑油的水分过高在使用时容易腐蚀设备,因此再生润滑油需将含水率降低并去除杂质才能再次应用;故本技术通过过滤、沉降、精炼、调配等步骤处理后的润滑油,能够将废润滑油中的水分进行多次分离,且不需添加硫酸等破乳剂将乳化状即可进行油、水分离,能够满足环境保护的需求,废润滑油中的杂质在过滤、沉降、精炼、调配等步骤处理后能够被有效去除,处理后的再生润滑油能够满足再生润滑油的产品质量标准。

8.优选的,所述s4步骤中还加入有添加剂,所述添加剂与所述再生润滑油按照质量比为(0.1-0.3):100的添加量加入。

9.通过采用上述技术方案,为了使再生润滑油能够更好的再生利用,通过掺合添加剂使再生润滑油的性能得到提升,提高再生润滑油的使用寿命,添加剂与再生润滑油在此

范围内的质量配比,对产品性能无影响。

10.优选的,所述添加剂包括主抗氧剂,所述主抗氧剂包括2,6-二叔丁基-4-甲氧基苯酚3-8重量份。

11.通过采用上述技术方案,2,6-二叔丁基-4-甲氧基苯酚属于酚类抗氧剂,其苯环上羟基的邻位分别有一个供电子取代基团叔丁基,由于空间位阻效应,使苯氧自由基具有很高的稳定性,使其具有较强的抗氧能力;另外,其苯环上羟基的对位有一个甲氧基,为苯环供电子,进一步提高其抗氧能力。

12.优选的,所述主抗氧剂还包括n-苯基-n'-环己基对苯二胺3-8重量份。

13.通过采用上述技术方案,由于润滑油的液相氧化是由自由基引发的链式反应,使其自动催化氧化,n-苯基-n'-环己基对苯二胺和2,6-二叔丁基-4-甲氧基苯酚的加入能够阻断链式反应;且n-苯基-n'-环己基对苯二胺和2,6-二叔丁基-4-甲氧基苯酚配合使用,具有协同抗氧化的作用,能够提高再生润滑油体系的整体抗氧化性能,有助于延长再生润滑油的使用寿命。

14.优选的,所述添加剂还包括石墨烯。

15.所述添加剂中还包括石墨烯基负载钼酸酯3-7重量份,所述石墨烯基负载钼酸酯的制备方法为:将钼酸酯、氧化石墨烯和乙二醇按1:1:(1-2)的质量比混合后,升温至70-80℃,搅拌3-4h,制备得到石墨烯基负载钼酸酯。

16.通过采用上述技术方案,在再生润滑油中加入石墨烯能提高再生润滑油的减摩抗磨性能,石墨烯加入润滑油中进行工作时,金属表面会形成石墨烯膜,减小摩擦。

17.氧化石墨烯呈二维平面结构且比表面积大,其表面分布有羟基、环氧基和羧基等基团,具有较高的物理吸附能力和负载效率。将氧化石墨烯与钼酸酯混合后并使用乙二醇将氧化石墨烯进行还原,得到石墨烯基负载钼酸酯;加入石墨烯基负载钼酸酯的减摩抗磨性能更佳,一方面石墨烯基负载钼酸酯能够覆盖在摩擦物表面,使再生润滑油具有更好的减摩抗磨的性能,另一方面石墨烯基负载钼酸酯受热稳定性更佳,其钼元素能持续参与主抗氧剂的氧化再生循环,使其抗氧化中间体的氢的活性得以恢复,从而降低了主抗氧剂的消耗,提高了主抗氧剂的抗氧性能。

18.优选的,所述添加剂中还包括副抗氧剂5-10重量份,所述副抗氧剂为二烷基二硫代磷酸锌。

19.通过采用上述技术方案,由于润滑油氧化除了遵循自由基链式反应外,烃分子氧化还会形成过氧化物,过氧化物会分解成自由基以及其他氧化物,烷基化二苯胺和二烷基二硫代磷酸锌都能够分解这些氧化物,从而减缓氧化。但二烷基二硫代磷酸锌与2,6-二叔丁基-4-甲氧基苯酚、n-苯基-n'-环己基对苯二胺配合使用,具有协同抗氧化的效果,进一步增强润滑油的抗氧化效果,延长再生润滑油的使用寿命。

20.优选的,所述添加剂中还包括消泡剂1-8重量份,所述消泡剂为二甲基硅油。

21.通过采用上述技术方案,由于经过处理后的再生润滑油会出现泡沫,泡沫的产生不利于后续再生润滑油的使用,因此加入二甲基硅油进行消泡,进一步提高再生润滑油抗氧化的稳定性。

22.第二方面,本技术提供一种再生润滑油,采用如下的技术方案:一种再生润滑油,由上述所述的再生润滑油的处理工艺制备得到。

23.通过采用上述技术方案,将废润滑油经过过滤、沉降、精炼、调配等步骤处理后,再加入添加剂得到的再生润滑油,具有抗磨减摩的性能,且抗氧化性能提高,有助于延长再生润滑油的使用寿命。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用n-苯基-n'-环己基对苯二胺和2,6-二叔丁基-4-甲氧基苯酚作添加剂,其加入能够阻断链式反应,且n-苯基-n'-环己基对苯二胺和2,6-二叔丁基-4-甲氧基苯酚配合使用,具有协同抗氧化的作用,能够提高再生润滑油体系的整体抗氧化性能,有助于延长再生润滑油的使用寿命。

25.2、本技术中优选采用石墨烯基负载钼酸酯,石墨烯基负载钼酸酯的加入,一方面石墨烯能够覆盖在摩擦物表面,使再生润滑油具有更好的减摩抗磨的性能,另一方面石墨烯基负载钼酸酯受热稳定性更佳,其钼元素能持续参与主抗氧剂的氧化再生循环,使其抗氧化中间体的氢的活性得以恢复,从而降低了主抗氧剂的消耗,提高了主抗氧剂的抗氧性能。

26.3、本技术的方法,通过过滤、沉降、精炼、调配等步骤处理后的润滑油,能够将废润滑油中的水分进行多次分离,且不需添加硫酸等破乳剂将乳化状即可进行油、水分离,能够满足环境保护的需求,废润滑油中的杂质在过滤、沉降、精炼、调配等步骤处理后能够被有效去除,处理后的再生润滑油能够满足再生润滑油的产品质量标准。

具体实施方式

27.原料来源:原料名称厂家牌号/货号2,6-二叔丁基-4-甲氧基苯酚北京百灵威科技有限公司or18279对苯二酚河北冠朗生物科技有限公司123-31-9n-苯基-n'-环己基对苯二胺上海升德医药科技有限公司101-87-1氧化石墨烯苏州碳丰石墨烯科技有限公司tf-12041三氧化钼上海源叶生物科技有限公司1313-27-5石墨烯上海吉至生化科技有限公司1034343-98-0二烷基二硫代磷酸锌河南天孚化工有限公司68649-42-3烷基化二苯胺广东翁江化学试剂有限公司wb15017二甲基硅油河北陌槿生物科技有限公司63148-62-9油酸南京新展新材料有限公司112-80-1三乙醇胺上海蒂凯姆实业有限公司102-71-6α-萘胺上海澄绍生物科技有限公司134-32-7废润滑油的来源为上海盘龙实业有限公司产生的废内燃机油、废齿轮油、废液压油和废专用油的混合物。

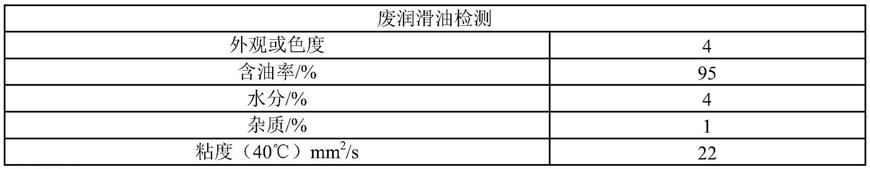

28.废润滑油的产品性能如下所示。

机械杂质无无无-闪点/℃≥80234212-粘度(40℃)mm2/s4.14-16543.433.2-酸值/mgkoh/g-0.12-2根据表1的检测结果可以看出,实施例1的废润滑油经过过滤、沉降、精炼、调配等步骤处理后,得到的再生润滑油产品性能全部满足产品质量标准。且实施例1均优于对比例1,说明本技术的废润滑油经过过滤、沉降、精炼、调配等步骤处理后,得到再生润滑油的产品性能更好。

37.实施例1的酸值低于对比例2的酸值,说明本技术的处理工艺更加环保,生产出的润滑油酸值较低,不易对设备造成腐蚀。

38.实施例2一种再生润滑油的处理工艺,基于实施例1的基础上,在s4步骤得到的再生润滑油中加入添加剂,添加剂与调配后的再生润滑油按照0.2:100的质量比进行添加;其中添加剂包括主抗氧剂,主抗氧剂包括5kg的2,6-二叔丁基-4-甲氧基苯酚。

39.实施例3一种再生润滑油的处理工艺,与实施例2的不同之处在于,2,6-二叔丁基-4-甲氧基苯酚的用量为3kg。

40.实施例4一种再生润滑油的处理工艺,与实施例2的不同之处在于,2,6-二叔丁基-4-甲氧基苯酚的用量为8kg。

41.实施例5一种再生润滑油的处理工艺,与实施例2的不同之处在于,主抗氧剂为对苯二酚。

42.实施例6一种再生润滑油的处理工艺,与实施例2的不同之处在于,主抗氧剂还包括5kg的n-苯基-n'-环己基对苯二胺。

43.实施例7一种再生润滑油的处理工艺,与实施例6的不同之处在于,n-苯基-n'-环己基对苯二胺的用量为3kg。

44.实施例8一种再生润滑油的处理工艺,与实施例6的不同之处在于,n-苯基-n'-环己基对苯二胺的用量为8kg。

45.对比例3一种再生润滑油的处理工艺,与实施例6的区别之处在于,以等量的α-萘胺替代n-苯基-n'-环己基对苯二胺。

46.实施例9一种再生润滑油的处理工艺,基于实施例6的基础上,添加剂中还包括石墨烯基负载钼酸酯4kg,石墨烯基负载钼酸酯的制备方法为:将钼酸酯、氧化石墨烯和乙二醇按1:1:1.5的质量比混合后,升温至75℃,搅拌3h,制备得到石墨烯基负载钼酸酯。

47.其中,钼酸酯的制备方法为,先将28g油酸、19g三乙醇胺和60ml甲苯混合,加热至70℃,以400转/分的速度搅拌回流100min后,加入4g三氧化钼,继续回流100min,蒸出溶剂后,洗涤、过滤,得到钼酸酯。

48.实施例10一种再生润滑油的处理工艺,与实施例9的不同之处在于,石墨烯基负载钼酸酯的用量为3kg。

49.实施例11一种再生润滑油的处理工艺,与实施例9的不同之处在于,石墨烯基负载钼酸酯的用量为7kg。

50.实施例12一种再生润滑油的处理工艺,与实施例9的不同之处在于,以等量的石墨烯替代石墨烯基负载钼酸酯。

51.实施例13一种再生润滑油的处理工艺,基于实施例9的基础上,添加剂中还包括副抗氧剂8kg,副抗氧剂为二烷基二硫代磷酸锌。

52.实施例14一种再生润滑油的处理工艺,与实施例13的不同之处在于,副抗氧剂的用量为5kg。

53.实施例15一种再生润滑油的处理工艺,与实施例13的不同之处在于,副抗氧剂的用量为10kg。

54.实施例16一种再生润滑油的处理工艺,与实施例13的不同之处在于,副抗氧剂为烷基化二苯胺。

55.实施例17一种再生润滑油的处理工艺,基于实施例13的基础上,添加剂中还包括消泡剂3kg,消泡剂为二甲基硅油。

56.实施例18一种再生润滑油的处理工艺,与实施例17的区别之处在于,消泡剂的用量为1kg。

57.实施例19一种再生润滑油的处理工艺,与实施例17的区别之处在于,消泡剂的用量为8kg。

58.对实施例1-19和对比例3的再生润滑油进行抗氧化性能测试。

59.2.抗氧化性能检测采用加压差示扫描量热法来检测再生润滑油的抗氧化性能,取再生润滑油5mg,在压力4mpa,温度180℃,氧气60ml/min的试验条件下进行检测,在恒温的条件下,检测再生润滑油发生氧化反应的时间,该时间称之为氧化诱导时间,诱导时间越长,说明其氧化安定性越好。

60.表2实施例1-19和对比例3的抗氧化性测试结果

结合实施例1-4和结合表2可以看出,实施例2-4均优于实施例1,且实施例2均优于实施例3-4,故本技术中通过掺合添加剂使再生润滑油的性能得到提升,提高了再生润滑油的使用寿命;结合实施例2和实施例5并结合表2可以看出,实施例2的抗氧化性优于实施例5,故本技术中加入2,6-二叔丁基-4-甲氧基苯酚属于酚类抗氧剂,其苯环上羟基的邻位分别有一个供电子取代基团叔丁基,由于空间位阻效应,使苯氧自由基具有很高的稳定性,使其具有较强的抗氧能力;另外,其苯环上羟基的对位有一个甲氧基,为苯环供电子,进一步提高其抗氧能力。

61.结合实施例2、实施例6-8和对比例3并结合表2可以看出,实施例6-8的抗氧化性能均优于实施例2,实施例6的抗氧化性能优于实施例7-8,且实施例6的抗氧化性能优于对比例3,故本技术中n-苯基-n'-环己基对苯二胺和2,6-二叔丁基-4-甲氧基苯酚的加入能够阻断链式反应,且n-苯基-n'-环己基对苯二胺和2,6-二叔丁基-4-甲氧基苯酚配合使用,具有协同抗氧化的作用,能够提高再生润滑油体系的整体抗氧化性能,有助于延长再生润滑油的使用寿命。

62.结合实施例6和实施例9-12并结合表2可以看出,实施例9-11的抗氧化性能均优于实施例6和实施例12,且实施例9优于实施例10-11,故本技术中石墨烯基负载钼酸酯的加入,一方面石墨烯能够覆盖在摩擦物表面,使再生润滑油具有更好的减摩抗磨的性能,另一方面石墨烯基负载钼酸酯受热稳定性更佳,其钼元素能持续参与主抗氧剂的氧化再生循环,使其抗氧化中间体的氢的活性得以恢复,从而降低了主抗氧剂的消耗,提高了主抗氧剂的抗氧性能。

63.结合实施例9和实施例13-16并结合表2可以看出,实施例13-15的抗氧化性能均优

于实施例9和实施例16,且实施例13优于实施例14-15,故本技术中由于润滑油氧化除了遵循自由基链式反应外,烃分子氧化还会形成过氧化物,过氧化物会分解成自由基以及其他氧化物,二烷基二硫代磷酸锌能够分解这些氧化物,从而减缓氧化,二烷基二硫代磷酸锌与2,6-二叔丁基-4-甲氧基苯酚、n-苯基-n'-环己基对苯二胺配合使用,具有协同抗氧化的效果,进一步增强润滑油的抗氧化效果,延长再生润滑油的使用寿命。

64.结合实施例13和实施例17-19并结合表2可以看出,实施例17-19均优于实施例13,且实施例17优于实施例18-19,故本技术由于经过处理后的再生润滑油会出现泡沫,泡沫的产生不利于后续再生润滑油的使用,因此加入二甲基硅油进行消泡,进一步提高再生润滑油抗氧化的稳定性。

65.3.减摩抗磨性能检测采用sh/t0189-92《润滑油抗磨损性能测定法》中规定的方法进行测试。

66.对实施例9-12的再生润滑油进行减摩抗磨性能检测。

67.测试结果如表3。

68.表3实施例9-12的再生润滑油的减摩抗磨性能测试结果 磨斑直径/mm实施例90.420实施例100.421实施例110.424实施例120.756结合实施例9-12并结合表3可以看出,实施例9-11的减摩抗磨性能均优于实施例12,且实施例9优于实施例10-11,说明本技术中石墨烯基负载钼酸酯的加入,能够覆盖在摩擦物表面,使再生润滑油具有更好的减摩抗磨的性能。

69.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。