1.本发明属于煤气化环保处理技术领域,涉及一种气化变换溶解气回收方法和系统,尤其涉及气化工艺中溶解有效气回收及气体所携的氨氮回收利用。

背景技术:

2.在煤气化过程中会释放产生的多种含有溶解气的气体,例如变换气、气化黑水闪蒸气以及变换凝液槽来的溶解气等;这些气体的成分主要包括二氧化碳、一氧化碳、氢气、氨气以及硫化氢,虽然这些气体中的溶解气含量较低,其占比约是变换气的0.5%,若是直接排放还是会对环境产生危害,不符合节能减排以及碳中和的环保理念;而对于这些含有溶解气的气体,作为vocs气体放火炬燃烧或上vocs装置处理,会存在以下问题:(1)直接采用vocs处理,投资大,能耗大且有效气也都损耗掉了;(2)溶解气中的氨氮等现在用蒸氨回收,热耗冷耗耗偏大;(3)使用大量脱盐水洗涤变换含氨气,脱盐水消耗量大,处理成本高。

技术实现要素:

3.针对上述现有溶解气处理出现的技术问题,本发明提供一种气化变换溶解气回收方法和系统,采用洗涤-膜富积相结合的处理方法,能有效实现气化过程的溶解气回收再用,减少vocs排放,节能环保;最大化富积氨氮液回收氨液;同时充分回用凝液,节约脱盐水,成本低。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种气化变换溶解气回收方法,包括以下步骤:

6.一种气化变换溶解气回收方法,包括以下步骤:

7.1)取变换来的变换气经洗涤液洗涤,变换气中不溶于水的气体送入净化工序,变换气中溶于水的气体溶于洗涤液形成变换气洗涤凝液;

8.取高闪气经冷却,洗涤,高闪气中不溶于水的气体与变换凝液槽来的溶解气汇合收集去净化;高闪气中溶于水的气体溶于洗涤液形成闪蒸气洗涤凝液;

9.2)将步骤1)变换气洗涤凝液和闪蒸气洗涤凝液收集混合,并经膜分离处理,生成可溶气体浓缩液和渗透水溶液;闪蒸气洗涤凝液中携带的闪蒸气与变换凝液槽来的溶解气合并收集去净化;

10.3)可溶气体浓缩液进入下一工序处理,渗透水溶液作为洗涤液循环利用。

11.进一步的,所述步骤1)中,洗涤液为自来水;高闪气是气化黑水中的溶解气经减压闪蒸释放出来的气体。

12.所述步骤1)中,溶于水的气体是以氨为主的气体,变换气洗涤凝液和闪蒸气洗涤凝液均为含氨氮溶液。

13.进一步的,所述步骤2)中,膜分离为反渗透膜或渗透膜。

14.一种所述的气化变换溶解气回收方法的回收系统,包括闪蒸气洗涤塔、变换气洗涤塔、渗透水储槽、膜分离装置、高氨氮水收集槽以及换热器;所述渗透水储槽分别与闪蒸

气洗涤塔和变换气洗涤塔连通;所述高氨氮水收集槽分别与闪蒸气洗涤塔和变换气洗涤塔连通;所述高氨氮水收集槽经膜分离装置与渗透水储槽连通;所述闪蒸气洗涤塔上分别设置闪蒸气入口以及与闪蒸气入口相连通的闪蒸气出口;所述变换气洗涤塔上分别设置变换气入口以及与变换气入口相连通的变换气出口;所述膜分离装置上设置浓缩液出口;所述换热器与闪蒸气入口相连通。

15.进一步的,所述闪蒸气洗涤塔上还分别设置闪蒸洗涤水进口以及与闪蒸洗涤水进口连通的闪蒸洗涤液出口;所述闪蒸洗涤液出口与高氨氮水收集槽连通;所述闪蒸洗涤水进口与渗透水储槽连通。

16.进一步的,所述变换气洗涤塔上还分别设置变换洗涤水进口以及与变换洗涤水进口连通的变换洗涤液出口;所述变换洗涤液出口与高氨氮水收集槽连通;所述变换洗涤水进口与渗透水储槽连通。

17.进一步的,所述膜分离装置包括壳体以及置于壳体内的膜;所述高氨氮水收集槽与壳体连通,并经膜与渗透水储槽连通。

18.进一步的,所述膜为渗透膜或反渗透膜。

19.进一步的,所述回收系统还包括与高氨氮水收集槽相连的压缩机;所述闪蒸气出口与压缩机相连。

20.本发明的有益效果是:

21.1、本发明中,变换来的变换气经洗涤液洗涤,变换气中不溶于水的气体送入净化工序,变换气中溶于水的气体溶于洗涤液形成变换气洗涤凝液;高闪气经冷却,洗涤,高闪气中的不溶气与变换凝液槽来的溶解气汇合收集去净化;高闪气中溶于水的气体溶于洗涤液形成闪蒸气洗涤凝液;两路气体中的溶解气体(以氨氮气体为主)形成的凝液(含氨氮溶液)进一步经膜分离处理,最大程度的富积溶解气中氨氮,氨氮液进行制氨工序,实现氨氮的回收;本发明将气化过程产生的多种溶解气回收,进而增加气化产品产量,降低处理费用;洗涤水分离循环用降低生产成本;节能环保,节约资源。

22.2、本发明通过自来水进行洗涤,膜分离后的渗透水作为洗涤液进行回用,充分利用回用系统凝液,节约洗涤脱盐水的使用,节约成本。

23.3、本发明中高闪气、变换来的变换气和变换凝液槽来的溶解气中的主要成分二氧化碳、一氧化碳、氢气、硫化氢、氨以及氮气,经过洗涤后气化黑水溶解闪蒸气和变换气中的氨氮浓缩回收,其余的二氧化碳、一氧化碳、氢气、硫化氢气体,经压缩净化后可至甲醇洗做原料气用;而溶解气量比较少的变换凝液槽来的溶解气,直接经压缩净化后可至甲醇洗做原料气用,从而减少vocs排放,节省处理气化变化过程中产生的溶解闪蒸气的投资和运行能耗。

24.4、本发明采用的回收系统,主要以洗涤塔、渗透水储槽、膜分离装置、高氨氮水收集槽和换热器为主,系统结构简单、流程短,投资成本低,适用于推广应用。

附图说明

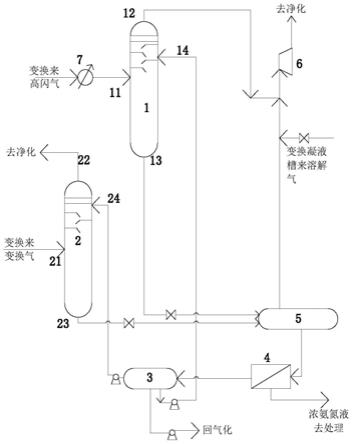

25.图1为本发明提供的回收系统示意图;

26.其中:

27.1—闪蒸气洗涤塔;11—闪蒸气入口;12—闪蒸气出口;13—闪蒸洗涤液出口;14—

闪蒸洗涤水进口;2—变换气洗涤塔;21—变换气入口;22—变换气出口;23—变换洗涤液出口;24—变换洗涤水进口;3—渗透水储槽;4—膜分离装置;5—高氨氮水收集槽;6—压缩机;7—换热器。

具体实施方式

28.现结合附图以及实施例对本发明做详细的说明。

29.实施例1

30.参见图1,本实施例提供的气化变换溶解气回收系统,包括闪蒸气洗涤塔1、变换气洗涤塔2、渗透水储槽3、膜分离装置4、高氨氮水收集槽5和换热器7。

31.本实施例中,闪蒸气洗涤塔1上分别设置闪蒸气入口11、闪蒸气出口12、闪蒸洗涤液出口13和闪蒸洗涤水进口14;闪蒸气入口11与闪蒸气出口12相连通;闪蒸洗涤水进口14和闪蒸洗涤液出口13相连通;闪蒸洗涤液出口13与高氨氮水收集槽5连通;闪蒸洗涤水进口14与渗透水储槽3连通。

32.具体的,闪蒸气入口11位于闪蒸气洗涤塔1塔侧中部,闪蒸气出口12位于闪蒸气洗涤塔1塔顶,闪蒸洗涤液出口13位于闪蒸气洗涤塔1塔底,闪蒸洗涤水进口14位于闪蒸气洗涤塔1塔侧上部,且闪蒸洗涤水进口14高于闪蒸气入口11。闪蒸气入口11与换热器7相连通。

33.本实施例中,变换气洗涤塔2上分别设置变换气入口21、变换气出口22、变换洗涤液出口23和变换洗涤水进口24;闪蒸气入口11和闪蒸气出口12相连通;变换洗涤水进口24和变换洗涤液出口23相连通;变换洗涤液出口23与高氨氮水收集槽5连通;变换洗涤水进口24与渗透水储槽3连通。

34.本实施例中,膜分离装置4包括壳体以及置于壳体内的膜;高氨氮水收集槽5与壳体连通,并经膜与渗透水储槽3连通。

35.具体的,壳体上设置凝液进口、渗透水出口和浓缩液出口,凝液进口经膜分别与浓缩液出口和渗透水出口相连通;凝液进口与高氨氮水收集槽5相连通,渗透水出口与渗透水储槽3连通,浓缩液出口进入下一工序。

36.本实施例中,膜为渗透膜,也可以采用反渗透膜,主要是实现氨氮液的浓缩与水的渗透收集。

37.本实施例中提供的回收系统还包括与高氨氮水收集槽5相连的压缩机6;闪蒸气出口12与压缩机6相连。不溶于洗涤液中的气体经压缩后去净化处理。

38.实施例2

39.本实施例提供的气化变换溶解气回收方法,包括以下步骤:

40.1)变换来的变换气经洗涤液洗涤,变换气中不溶于水的气体送入净化工序,变换气中溶于水的气体溶于洗涤液形成变换气洗涤凝液;

41.高闪气经冷却,洗涤,高闪气中不溶于水的气体与变换凝液槽来的溶解气汇合收集去净化;高闪气中溶于水的气体溶于洗涤液形成闪蒸气洗涤凝液;

42.2)将步骤1)变换气洗涤凝液和闪蒸气洗涤凝液收集混合,并经膜分离处理,生成可溶气体浓缩液和渗透自来水;闪蒸气洗涤凝液中携带的闪蒸气与变换凝液槽来的溶解气合并收集去净化;

43.3)可溶气体浓缩液进入下一工序处理,渗透水溶液作为洗涤液循环利用。

44.本发明步骤1)中,洗涤液为水溶液;高闪气是高压闪蒸气的简称,指的是黑水中的溶解闪蒸气,具体的指的是气化高温黑水中所携带的溶解气经减压闪蒸释放出来的气体。

45.本发明步骤1)中,溶于水的气体是以氨为主的气体,变换气洗涤凝液和闪蒸气洗涤凝液均为含氨氮溶液。

46.具体的,当采用实施例1提供的系统回收气化变换溶解气的方法是:

47.1)气化黑水溶解闪蒸气经换热器7冷却后,从闪蒸气入口11进入闪蒸气洗涤塔1内洗涤,洗涤液从闪蒸洗涤水进口14进入闪蒸气洗涤塔1内,由于闪蒸洗涤水进口14位于闪蒸气入口11上方,洗涤液向下流动,气化变换来的闪蒸气向上流动,气液逆向传质,含氨氮气体溶于洗涤液中形成闪蒸气洗涤凝液从闪蒸洗涤液出口13流出,进入高氨氮水收集槽5中;未溶解的气体从闪蒸气出口12排出系统,经压缩机6压缩后进入净化工序,然后排放;

48.同时,变换来的变换气从变换气入口21进入变换气洗涤塔2内洗涤,洗涤液从变换洗涤水进口24进入变换气洗涤塔2内,由于变换洗涤水进口24位于变换气入口21上方,洗涤液向下流动,气化变换来的变换气向上流动,气液逆向传质,含氨氮气体溶于洗涤液中形成变换气洗涤凝液从变换洗涤液出口23流出,进入高氨氮水收集槽5中;未溶解的气体从变换气出口22排出系统进入净化工序,然后排放,减少vocs排放,环保。

49.本实施例中,煤气化工艺中产生的三种不同类型的溶解气,包括变换过程产生的变换气、气化黑水中产生的闪蒸气以及变换凝液槽来的溶解气;分别采用不同的处理流程,具体原因如下:

50.(1)煤气化变换来的变换气是主工艺气,其压力大于五公斤,即大于50mpa,变换气洗涤塔2的塔压力高,气量大;

51.(2)而气化黑水中产生的闪蒸气是气化工艺排出的高温黑水携带的溶解气经减压闪蒸释放出来的气体(高压闪蒸气,简称高闪气),这些气体主要是气化黑水产生的废气,压力为三公斤,即0.3mpa,因此闪蒸释放出来的气体压力也不高,在闪蒸气洗涤塔1内洗涤,同时气化高温黑水温度高,闪蒸出来的气体带有温度,洗涤前先经换热器7换热冷却,再进入闪蒸气洗涤塔1内洗涤含氨类气体;

52.(3)而变换凝液槽来的溶解气,压力不高,气量少,因此与从变换气出口22的变换气不溶气体汇合后,经压缩机6压缩后进入净化工序。

53.2)进入高氨氮水收集槽5中的变换气洗涤凝液和闪蒸气洗涤凝液,经冷却后,闪蒸气洗涤凝液中携带的闪蒸溶解气从高氨氮水收集槽5排出并与变换凝液槽来的溶解气汇合,一起经压缩机6压缩后进入净化工序;而变换气洗涤凝液和闪蒸气洗涤凝液在高氨氮水收集槽5混合后进入膜分离装置4中,经膜分离形成渗透水和高浓度氨氮液,最大程度实现氨氮的富积。

54.实施时,步骤1)和步骤2)中,净化处理的不溶气体和变换凝液槽来的溶解气中含有相对较多的二氧化碳、一氧化碳、氢气、硫化氢气体,可作为甲醇洗的原料回用,减少vocs排放,环保。

55.3)渗透水流入渗透水储槽3中储存,并作为洗涤液分别进入闪蒸洗涤水进口14和变换洗涤水进口24进行洗涤,实现系统洗涤凝液的回用,高浓度氨氮液进入下一步处理,实现溶解气中的氨氮回收,节约资源。

56.本发明经过洗涤-冷却-膜分离处理,实现变换过程中溶解气的压缩回收再用,减

少vocs排放,节能环保;膜富积氨液,实现氨氮的回收利用,系统中的洗涤凝液及洗涤水回用,节约洗涤用脱盐水,降低处理成本。