1.本发明涉及催化剂添加技术领域,具体为一种生物质制氢用催化剂添加装置。

背景技术:

2.城市生活垃圾处理一直是全球关注的重大环境问题,填埋、堆肥、焚烧发电等主要垃圾处理方法在环保方面也突显出填埋占地、堆肥有重金属沉积,焚烧废气处置费用高还会产生二噁英造成严重的二次污染等一系列问题;

3.氢能是人类社会最清洁、最理想的能源,具有极高的经济价值,生活垃圾中富含氢资源,垃圾中的能源85%转化为氢能,其成本主要是利用秸秆等生物质原料,以废治废,能起到在实现城市生活垃圾处理绿色环保无害化的同时生产可再生能源;

4.长期以来,氢气主要依靠化石能源生产,然而,化石能源日益紧张,氢源是氢经济发展的瓶颈,城市生活垃圾含有的大量碳氢化合物,可以采用热化学法转化为氢气,如果能将城市有机垃圾采用低成本的方法制氢,则可极大提高垃圾处理的经济产出,极大地推动城市垃圾处理,解决城市垃圾的环境污染问题,同时有利于能源经济的发展。

5.通过在生物质制氢时,利用相应的催化剂和添加剂,与生物质微米制氢原料混合,促进原料在裂解室中的高效气化,同时固化原料中氯化物、硫化物、碱金属等,减少对设备产生的热腐蚀和对后续催化重整产生的不良影响;

6.但在实际的使用过程中,催化剂需要人工的对内部的沉淀防尘以及细小的颗粒碎块利用筛网进行筛除,从而保证催化剂的纯度,但人工筛除较为麻烦,且浪费了大量的时间,同时粉尘的飘散容易对操作人员造成身体上的伤害,其次,在对催化剂进行装填时,需要人工对催化剂进行称重,从而保证催化剂添加的精确性,降低了易用性和适应性,影响了操作人员的工作效率,因此亟需一种新型的生物质制氢用催化剂添加装置解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种生物质制氢用催化剂添加装置,以解决上述背景技术中提出的人工筛除较为麻烦,且浪费了大量的时间,同时粉尘的飘散容易对操作人员造成身体上的伤害,其次,在对催化剂进行装填时,需要人工对催化剂进行称重,影响了操作人员的工作效率的问题。

8.为实现上述目的,本发明提供如下技术方案:一种生物质制氢用催化剂添加装置,包括储料箱,所述储料箱内部开设有用于储存催化剂的空腔,且空腔的顶部开设有进料口,所述储料箱的底部安装有出料斗;风箱,所述风箱安装在所述储料箱外部的一侧;杂质去除组件,所述杂质去除组件包括通风板,且通风板安装在风箱内部的两侧,所述通风板的内部呈阵列分布有多组通风孔,所述通风板之间设置有扇叶,且扇叶的内部安装有驱动轴,所述驱动轴的一端贯穿通风板安装有第一齿轮,所述第一齿轮的一侧啮合连接有第二齿轮,所述风箱的一侧安装有第一电机,且第一电机的输出轴与第二齿轮相安装;通风道,所述通风道安装在所述储料箱外部的另一侧,所述通风道的内部安装有过滤板,且过滤板的内部呈

阵列分布有多组过滤孔,所述储料箱内部的两侧皆与所述风箱和所述通风道相连通;加料斗,所述加料斗安装于所述储料箱的顶部;控制面板,所述控制面板安装于所述储料箱外壁的一侧。

9.进一步的,所述储料箱外壁的一侧内嵌有观察窗,且观察窗用于观察所述储料箱内部的催化剂,所述出料斗的内部呈倾斜状结构设置,且出料斗的底部安装有送料仓;所述通风道远离储料箱的一侧安装有法兰盘,且法兰盘用于与外接管道连接;所述加料斗的内部设置有控料组件,且控料组件用于对催化剂分批进料;所述送料仓的内部设置有定量给料组件,且定量给料组件用于控制催化剂的投料比例。

10.进一步的,所述控料组件包括第一轴杆,且第一轴杆通过轴承可转动地连接在储料箱顶部,所述第一轴杆的顶部安装有第一锥形齿轮,且第一锥形齿轮的一侧啮合连接有第二锥形齿轮,所述第二锥形齿轮的内部安装有第二轴杆,且第二轴杆的一端贯穿并且延伸至所述加料斗的外表面,所述第二轴杆贯穿所述加料斗的一端和所述第一电机的输出轴处皆通过皮带轮传动组件相连接,所述第一轴杆远离所述第一锥形齿轮的一端安装有第一挡料板,且第一挡料板呈半圆形结构设置,所述第一挡料板用于阻挡所述进料口掉落的催化剂。

11.进一步的,所述控料组件还包括搅拌叶,且搅拌叶设置于所述加料斗的内部,所述搅拌叶安装在所述第一轴杆的外部。

12.进一步的,所述第二轴杆的外侧还通过轴承可转动地连接有两组支撑座,且支撑座的底部分别安装在所述储料箱和所述风箱上。

13.进一步的,所述定量给料组件包括装料盒,且装料盒用于对催化剂的添加,所述装料盒设置于所述送料仓的内部,所述装料盒的一侧安装有螺套,且螺套的内部螺纹连接有螺杆,所述螺杆的一端贯穿并延伸至送料仓的外表面,且送料仓的外表面安装有第二电机,所述第二电机的输出轴处与所述螺杆相连接。

14.进一步的,所述螺套的外侧安装有连接块,且连接块的一端贯穿送料仓安装有连接板,所述连接板的底部安装有齿条板,所述送料仓的底部开设有与所述连接块相配合的滑槽,所述装料盒外部靠近第二电机的一侧安装有第二挡料板,且第二挡料板和送料仓的顶部相贴合,所述送料仓底部的一侧安装有下料口,且下料口的底部设置有分料组件。

15.进一步的,所述分料组件包括连接架,且连接架安装于下料口底部的边缘处,所述连接架的内部通过轴承可转动地连接有传动轴,且传动轴的一端安装有转盘,所述传动轴的外侧安装有第三齿轮,且第三齿轮的一侧啮合连接有第四齿轮,所述第四齿轮的内部安装有第三轴杆,且第三轴杆的顶部通过轴承可转动地连接有固定板,所述第三轴杆的外侧缠绕有扭力弹簧,且扭力弹簧的两端分别安装在所述第四齿轮和所述固定板的外壁,所述第四齿轮的一侧和所述齿条板为啮合连接。

16.进一步的,所述转盘为锥形结构设置,且转盘的上表面呈环形均匀分布有隔板。

17.进一步的,所述送料仓顶部的两侧皆安装有支撑柱,且支撑柱的顶部分别与所述风箱和所述通风道的底部相连接。

18.与现有技术相比,本发明的有益效果是:

19.1、通过杂质去除组件和控料组件的设置,方便在对催化剂进行添加时,通过第一挡料板转动,控制催化剂进行间歇式的少量多次的下落,再通过配合扇叶飞速转动的作用

下,使得催化剂在下落的同时,立刻被扇叶旋转时产生的气流进行外部除杂,将细小的杂质透过过滤板吹入通风道内部进行排出,对催化剂进行初步的处理,使得催化剂进入储料箱内部进行存放,等待添加操作,有效防止了在实际的使用过程中,催化剂需要人工的对内部的沉淀防尘以及细小的颗粒碎块利用筛网进行筛除,从而保证催化剂的纯度,但人工筛除较为麻烦,且浪费了大量的时间,同时粉尘的飘散容易对操作人员造成身体上的伤害的问题。

20.2、通过定量给料组件的设置,通过螺套和螺杆螺纹连接的作用,控制装料盒进行移动,将内部装载的催化剂进行移动,使其通过下料口自由下落,从而完成定量给料,使得每次添加的催化剂保持一致,从而避免了人工称量,节约了劳动力,有效防止了在对催化剂进行装填时,需要人工对催化剂进行称重,影响了操作人员的工作效率的问题。

21.3、通过分料组件的设置,在装料盒移动的同时,通过齿条板和第四齿轮啮合连接的作用,使得第三轴杆旋转,从而使得扭力弹簧产生弹性形变,当装料盒与下料口对齐时,通过第四齿轮和齿条板之间解除卡合,在扭力弹簧复原力的作用下,使得转盘进行飞速转动,对下料口内部掉落的催化剂进行飞速打散,使得催化剂进行均匀洒落,提高了易用性和适用性。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

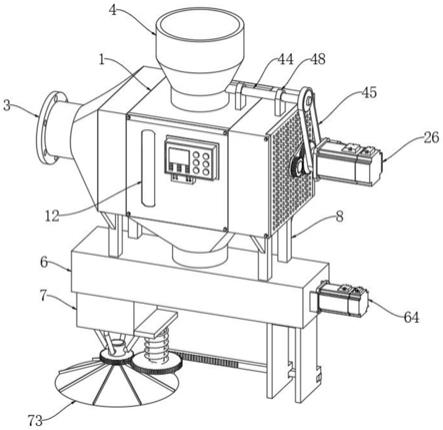

23.图1为本发明的立体结构示意图;

24.图2为本发明上半部分的局部立体结构示意图;

25.图3为本发明杂质去除组件局部的立体结构示意图;

26.图4为本发明控料组件局部的立体结构示意图;

27.图5为本发明下半部分的局部立体结构示意图;

28.图6为本发明定量给料组件局部的立体结构示意图;

29.图7为本发明的立体剖面结构示意图;

30.图8为本发明的图7中a处结构放大示意图;

31.图9为本发明的图7中b处结构放大示意图。

32.图中:1、储料箱;11、进料口;12、观察窗;13、出料斗;2、风箱;21、通风板;22、扇叶;23、驱动轴;24、第一齿轮;25、第二齿轮;26、第一电机;3、通风道;31、过滤板;4、加料斗;41、第一轴杆;42、第一锥形齿轮;43、第二锥形齿轮;44、第二轴杆;45、皮带轮传动组件;46、第一挡料板;47、搅拌叶;48、支撑座;5、控制面板;6、送料仓;61、装料盒;62、螺套;63、螺杆;64、第二电机;65、连接块;66、连接板;67、齿条板;68、第二挡料板;7、下料口;71、连接架;72、传动轴;73、转盘;74、第三齿轮;75、第四齿轮;76、第三轴杆;77、固定板;78、扭力弹簧;8、支撑柱。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-9,本发明提供的一种实施例:

35.一种生物质制氢用催化剂添加装置,包括储料箱1,储料箱1内部开设有用于储存催化剂的空腔,且空腔的顶部开设有进料口11,储料箱1的底部安装有出料斗13;

36.风箱2,风箱2安装在储料箱1外部的一侧;

37.杂质去除组件,杂质去除组件包括通风板21,且通风板21安装在风箱2内部的两侧,通风板21的内部呈阵列分布有多组通风孔,通过通风孔的设置,方便内部的气流流动,通风板21之间设置有扇叶22,且扇叶22的内部安装有驱动轴23,驱动轴23的一端贯穿通风板21安装有第一齿轮24,第一齿轮24的一侧啮合连接有第二齿轮25,风箱2的一侧安装有第一电机26,且第一电机26的输出轴与第二齿轮25相安装;

38.通风道3,通风道3安装在储料箱1外部的另一侧,通风道3的内部安装有过滤板31,且过滤板31的内部呈阵列分布有多组过滤孔,通过过滤孔的设置,方便催化剂外部的灰尘和杂质进行滤除,储料箱1内部的两侧皆与风箱2和通风道3相连通;

39.加料斗4,加料斗4安装于储料箱1的顶部;

40.控制面板5,控制面板5安装于储料箱1外壁的一侧。

41.储料箱1外壁的一侧内嵌有观察窗12,且观察窗12用于观察储料箱1内部的催化剂,通过观察窗12的设置,方便对储料箱1内部的催化剂情况进行查看,从而便于操作人员对催化剂进行添加,出料斗13的内部呈倾斜状结构设置,通过倾斜状的设置,方便催化剂移动至送料仓6内部进行分量操作,且出料斗13的底部安装有送料仓6;

42.通风道3远离储料箱1的一侧安装有法兰盘,且法兰盘用于与外接管道连接,通过将通风道3和外接管道进行连接,方便对催化剂外部的杂质以及碎块进行去除分离的同时,将杂质进行排出;

43.加料斗4的内部设置有控料组件,且控料组件用于对催化剂分批进料,通过控料组件的设置,方便储料箱1内部的催化剂可以在添加时进行多次少量的进入,一方面是避免产生堵塞,另一方面是方便对催化剂外部附着的杂质和碎块进行吹散去除,提高了易用性和适用性;

44.送料仓6的内部设置有定量给料组件,且定量给料组件用于控制催化剂的投料比例,通过定量给料组件的设置,方便催化剂进行精准的添加,无需人工进行手工称重测量。

45.控料组件包括第一轴杆41,且第一轴杆41通过轴承可转动地连接在储料箱1顶部,第一轴杆41的顶部安装有第一锥形齿轮42,且第一锥形齿轮42的一侧啮合连接有第二锥形齿轮43,第二锥形齿轮43的内部安装有第二轴杆44,且第二轴杆44的一端贯穿并且延伸至加料斗4的外表面,第二轴杆44贯穿加料斗4的一端和第一电机26的输出轴处皆通过皮带轮传动组件45相连接,第一轴杆41远离第一锥形齿轮42的一端安装有第一挡料板46,且第一挡料板46呈半圆形结构设置,第一挡料板46用于阻挡进料口11掉落的催化剂,通过第一锥形齿轮42和第二锥形齿轮43的啮合,使得第一挡料板46进行进行转动,当第一挡料板46不

与进料口11产生遮挡时,加料斗4内部的催化剂产生掉落,从而方便对加料斗4内部的催化剂进行多次少量的添加,方便对催化剂外部的灰尘和杂质进行去除,以及催化剂产品中少量的沉淀粉末进行去除,提高了易用性和适用性,无需人工进行手动滤除,降低了人工操作,提高了便捷性。

46.控料组件还包括搅拌叶47,且搅拌叶47设置于加料斗4的内部,搅拌叶47安装在第一轴杆41的外部,通过搅拌叶47的设置,方便对加料斗4的底部进行翻动,从而避免加料斗4的底部产生堵塞,使得底部产生松动,进而方便对内部给料。

47.第二轴杆44的外侧还通过轴承可转动地连接有两组支撑座48,且支撑座48的底部分别安装在储料箱1和风箱2上,通过支撑座48的设置,方便对第二轴杆44进行支撑,从而避免第二轴杆44产生抖动。

48.定量给料组件包括装料盒61,且装料盒61用于对催化剂的添加,装料盒61设置于送料仓6的内部,装料盒61的一侧安装有螺套62,且螺套62的内部螺纹连接有螺杆63,螺杆63的一端贯穿并延伸至送料仓6的外表面,且送料仓6的外表面安装有第二电机64,第二电机64的输出轴处与螺杆63相连接,通过控制第二电机64正反转,使得装料盒61进行往复运动,对催化剂进行多次的添加,通过在实际使用的过程中设定装料盒61的大小,从而方便对每次的催化剂添加进行精准控制。

49.螺套62的外侧安装有连接块65,且连接块65的一端贯穿送料仓6安装有连接板66,连接板66的底部安装有齿条板67,通过连接块65的设置,便于连接板66带动齿条板67进行同步移动,送料仓6的底部开设有与连接块65相配合的滑槽,装料盒61外部靠近第二电机64的一侧安装有第二挡料板68,且第二挡料板68和送料仓6的顶部相贴合,通过第二挡料板68的设置,方便对出料斗13底部的出口处进行遮挡,避免装料盒61在移动时催化剂掉落,送料仓6底部的一侧安装有下料口7,且下料口7的底部设置有分料组件。

50.分料组件包括连接架71,且连接架71安装于下料口7底部的边缘处,连接架71的内部通过轴承可转动地连接有传动轴72,且传动轴72的一端安装有转盘73,传动轴72的外侧安装有第三齿轮74,且第三齿轮74的一侧啮合连接有第四齿轮75,第四齿轮75的内部安装有第三轴杆76,且第三轴杆76的顶部通过轴承可转动地连接有固定板77,第三轴杆76的外侧缠绕有扭力弹簧78,且扭力弹簧78的两端分别安装在第四齿轮75和固定板77的外壁,第四齿轮75的一侧和齿条板67为啮合连接,通过齿条板67和第四齿轮75相啮合,使得第三轴杆76进行转动,同时扭力弹簧78产生弹性形变,当装料盒61和下料口7的出口处对齐时,齿条板67移动至空白处,使得第四齿轮75和齿条板67的啮合状态解除,通过扭力弹簧78的设置,在复原力作用下使得转盘73进行旋转,对下料口7内部掉落的催化剂打散,使得掉落至制氢炉中时进行均匀的分布,避免聚集在一起,使得催化剂分布不均匀。

51.转盘73为锥形结构设置,且转盘73的上表面呈环形均匀分布有隔板,通过隔板的设置,便于对催化剂进行拍打,从而便于将催化剂进行均匀洒落。

52.送料仓6顶部的两侧皆安装有支撑柱8,且支撑柱8的顶部分别与风箱2和通风道3的底部相连接,通过支撑柱8的设置,使得送料仓6对风箱2和通风道3进行支撑,增加了设备的稳定性。

53.工作原理:通过将催化剂添加入加料斗4内部进行装填,随后通过操作控制面板5启动设备进行工作;

54.工作时,通过驱动第一电机26进行旋转带动第二齿轮25进行转动,通过第一齿轮24和第二齿轮25相啮合,使得驱动轴23带动扇叶22进行飞速转动,对储料箱1内部进行吹风,同时在皮带轮传动组件45传动连接的作用下,使得第二轴杆44进行同步转动,通过第一锥形齿轮42和第二锥形齿轮43相啮合的作用,使得内部的第一挡料板46和搅拌叶47进行同步转动,使得加料斗4内部的催化剂落入储料箱1内部,通过扇叶22旋转产生的气流,将催化剂外侧的灰尘和碎块进行滤除,通过通风道3的设置,将碎渣进行排出,将处理后的催化剂置于储料箱1内部进行存放;

55.工作时,当需要对催化剂进行添加时,通过控制面板5的作用对第二电机64进行驱动,使得第二电机64进行旋转,通过螺套62和螺杆63螺纹连接的作用,使得装料盒61对装载的催化剂进行移动,使得从下料口7内部掉落;

56.在移动的同时,连接块65带动齿条板67进行同步移动,第四齿轮75和齿条板67之间相啮合带动第三轴杆76进行旋转,使得扭力弹簧78产生弹性形变,当装料盒61和下料口7对齐时,齿条板67移动至空白区域,齿条板67和第四齿轮75之间啮合解除,在扭力弹簧78复原力的作用下,第四齿轮75带动第三齿轮74进行旋转,使得转盘73对下料口7内掉落的催化剂进行快速打散,将催化剂均匀的散在制氢炉内,到此操作结束。

57.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。