1.本实用新型涉及液化石油气净化装置技术领域,尤其是涉及一种液化石油气中硫化氢的脱除系统。

背景技术:

2.随着经济发展,世界各国对液化石油气的需求量正在逐渐上升,特别是作为化工原料的需求增加较快,但液化石油气中含有h2s和co2等杂质,h2s和co2等酸性组成的存在会对下游产品加工、环境保护和设备防腐蚀等方面造成非常不利的影响。因此,液化石油气的脱硫及其硫化物的检测是液化石油气生产与检测中的重要环节。

3.现有技术中液化石油气的脱硫方法主要有湿法和干法两大类,由于湿法脱硫效率高、操作简单,因此湿法脱硫在工业上应用较为广泛。湿法脱除液化石油气中的硫化氢主要采用胺洗脱硫法,而目前液化石油气胺洗脱硫一般是在脱硫塔内进行的,例如,在中国专利文献上公开的“一种脱除液化石油气中硫化氢的装置及方法”,其公开号cn102757832a,装置包括液膜吸收塔和胺液输出系统。方法包括:从液膜吸收塔顶端和上侧端分别输入新鲜胺液或再生后贫胺液,在第一分离罐得到分离的一级精制液化石油气和一级富胺液;得到分离的二级精制液化石油气和二级富胺液;二得到分离的三级精制液化石油气和三级富胺液,脱胺后三级精制液化石油气进入脱硫醇单元处理;以及进入胺液再生系统再生。

4.但采用脱硫塔对液化石油气中的硫化氢进行脱除时,若液化石油气含有较多杂质,脱硫塔的堵塞概率将大大提升,影响脱硫效果,从而降低脱硫后的液化石油气质量。

技术实现要素:

5.本实用新型是为了克服现有技术中采用脱硫塔对液化石油气中的硫化氢进行脱除时,若液化石油气含有较多杂质,脱硫塔的堵塞概率将大大提升,影响脱硫效果,从而降低脱硫后的液化石油气质量的问题,提供一种液化石油气中硫化氢的脱除系统,将脱硫混合器与沉降分离罐结合对硫化氢进行脱除,脱硫过程中装置不易堵塞、流程灵活多变,保证了脱硫后的液化石油气质量。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种液化石油气中硫化氢的脱除系统,包括依次设置的一级脱硫混合器组、一级沉降分离罐、二级脱硫混合器组及二级沉降分离罐;所述一级和二级沉降分离罐上分别设有进液口、液化石油气出口和富胺液出口;所述一级脱硫混合器组的进口分别与液化石油气输送管线及贫胺液输送管线连接,一级脱硫混合器组的出口与一级沉降分离罐的进液口通过管线连接;所述一级沉降分离罐的液化石油气出口分别与二级脱硫混合器组的进口及净化气收集管线连接,一级沉降分离罐的富胺液出口与富胺液再生管线连接;所述二级脱硫混合器组的进口分别与一级沉降分离罐的液化石油气出口及液化石油气输送管线和贫胺液输送管线连接,二级脱硫混合器组的出口与二级沉降分离罐的进液口通过管线连接;所述二级沉降分离罐的液化石油气出口与净化气收集管线连接,二级沉降分离罐的富胺液

出口与富胺液再生管线连接。

8.本实用新型通过脱硫混合器组与沉降分离罐的结合对液化石油气中的硫化氢进行脱除,先将液化石油气与贫胺液在脱硫混合器组中混合,利用贫胺液对液化石油气中的硫化氢进行吸收;然后混合液进入沉降分离罐中,利用胺液和液化石油气的密度差进行沉降分离,最终在沉降分离罐的上部得到脱硫后的液化石油气,下部得到富胺液。在脱硫过程中装置不易堵塞,保证了脱硫后的液化石油气质量。

9.并且,本实用新型在系统中设置了两级脱硫混合器组与沉降分离罐,两级之间可以分别独立工作,也可以串联工作:先将液化石油气和贫胺液分别通过液化石油气输送管线和贫胺液输送管线输送至一级脱硫混合器组中混合,对液化石油气进行预脱硫,然后混合液进入一级沉降分离罐中分离;分离后的富胺液通过富胺液再生管线进入后续再生工序进行再生,分离得到的预脱硫后的液化石油气再进入二级脱硫混合器组中,与通过贫胺液输送管线输送至二级脱硫混合器组中的贫胺液混合,进行进一步脱硫;然后混合液再进入二级沉降分离罐中分离,分离后的富胺液通过富胺液再生管线进入后续再生工序进行再生,分离得到的脱硫后的液化石油气通过净化气收集管线进入收集装置收集或继续进入后续净化处理工序对其他杂质进行去除。

10.因此本实用新型可以根据液态石油气的流量及脱硫需求,选择两级脱硫混合器组与沉降分离罐的工作方式,大大的提高了液态石油气脱硫流程的灵活性,并且脱硫过程中装置不易堵塞,保证了脱硫后的液化石油气质量。

11.作为优选,所述一级和二级脱硫混合器组中分别包括三个相连接的脱硫混合器。

12.作为优选,所述三个脱硫混合器包括并联的第二脱硫混合器和第三脱硫混合器以及与并联后的第二、第三脱硫混合器串联的第一脱硫混合器。

13.作为优选,所述第一脱硫混合器的出口端分别与第二和第三脱硫混合器的入口端连接;一级和二级脱硫混合器组的进口为第一脱硫混合器的进口端,一级和二级脱硫混合器组的出口为第二和第三脱硫混合器的出口端。

14.本实用新型在两级脱硫混合器组中分别设置三个脱硫混合器,将第二脱硫混合器和第三脱硫混合器并联,并将第一脱硫混合器与并联后的第二、第三脱硫混合器串联;采用此种连接方式,使液化石油气和贫胺液先进入第一脱硫混合器中初步混合脱硫,然后混合均匀后的混合液再同时进入第二和第三脱硫混合器中继续混合脱硫,保证了足够的脱硫时间、从而保证了脱硫效果的同时也可以使系统具有较高的工作效率。

15.作为优选,所述一级沉降分离罐采用卧式沉降分离罐,二级沉降分离罐采用立式沉降分离罐。卧式沉降分离罐具有较长的停留时间,从而可以提高液化石油气和胺液的分离效果;而立式沉降分离罐停留时间较短,可以提高系统的工作效率,本实用新型将卧式沉降分离罐和立式沉降分离罐相结合,在保证了分离效果的同时也可以使系统具有较高的工作效率。

16.作为优选,所述一级和二级脱硫混合器组的进口前的液化石油气输送管线上设有控制阀。在一级和二级脱硫混合器组的进口前的液化石油气输送管线上设置控制阀,可以通过两个控制阀的开合控制两级脱硫混合器组的运行方式,从而控制系统的脱硫流程。

17.作为优选,所述一级和二级沉降分离罐的富胺液出口处的富胺液再生管线上设有控制阀。

18.作为优选,所述贫胺液输送管线上设有换热器,所述换热器与循环水管线连接。本实用新型在贫胺液输送管线上设置换热器,通过循环水对贫胺液进行冷却,有利于提高系统脱硫效果。

19.作为优选,所述换热器上设有循环水控制阀。

20.因此,本实用新型具有如下有益效果:

21.(1)将脱硫混合器与沉降分离罐结合对硫化氢进行脱除,脱硫过程中装置不易堵塞,保证了脱硫后的液化石油气质量;

22.(2)在系统中设置了两级脱硫混合器组与沉降分离罐,两级之间可以分别独立工作,也可以串联工作,可以根据液态石油气的流量及脱硫需求,选择两级脱硫混合器组与沉降分离罐的工作方式,大大的提高了液态石油气脱硫流程的灵活性。

附图说明

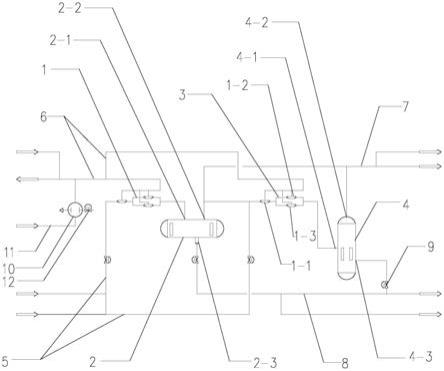

23.图1是本实用新型的一种连接结构示意图。

24.图中:1一级脱硫混合器组、 1-1第一脱硫混合器、 1-2第二脱硫混合器、 1-3第三脱硫混合器、 2一级沉降分离罐、 2-1一级沉降分离罐的进液口、 2-2一级沉降分离罐的液化石油气出口、 2-3一级沉降分离罐的富胺液出口、 3二级脱硫混合器组、 4二级沉降分离罐、 4-1二级沉降分离罐的进液口、 4-2二级沉降分离罐的液化石油气出口、 4-3二级沉降分离罐的富胺液出口、 5液化石油气输送管线、 6贫胺液输送管线、 7净化气收集管线、 8富胺液再生管线、 9控制阀、 10换热器、 11循环水管线、 12循环水控制阀。

具体实施方式

25.下面结合附图与具体实施方式对本实用新型做进一步的描述。

26.实施例:

27.如图1所示,一种液化石油气中硫化氢的脱除系统,包括依次设置的一级脱硫混合器组1、一级沉降分离罐2、二级脱硫混合器组3及二级沉降分离罐4。

28.一级和二级脱硫混合器组中分别包括三个相连接的脱硫混合器,三个脱硫混合器包括并联的第二脱硫混合器1-2和第三脱硫混合器1-3以及与并联后的第二、第三脱硫混合器串联的第一脱硫混合器1-1;第一脱硫混合器的出口端分别与第二和第三脱硫混合器的入口端连接;一级和二级脱硫混合器组的进口为第一脱硫混合器的进口端,一级和二级脱硫混合器组的出口为第二和第三脱硫混合器的出口端。

29.一级和二级沉降分离罐上分别设有进液口、液化石油气出口和富胺液出口,一级沉降分离罐采用卧式沉降分离罐,二级沉降分离罐采用立式沉降分离罐。一级脱硫混合器组的进口分别与液化石油气输送管线5及贫胺液输送管线6连接,一级脱硫混合器组的出口与一级沉降分离罐的进液口2-1通过管线连接;一级沉降分离罐的液化石油气出口2-2分别与二级脱硫混合器组的进口及净化气收集管线7连接,一级沉降分离罐的富胺液出口2-3与富胺液再生管线8连接。

30.二级脱硫混合器组的进口分别与一级沉降分离罐的液化石油气出口及液化石油气输送管线5和贫胺液输送管线6连接,二级脱硫混合器组的出口与二级沉降分离罐的进液口4-1通过管线连接;二级沉降分离罐的液化石油气出口4-2与净化气收集管线7连接,二级

沉降分离罐的富胺液出口4-3与富胺液再生管线连接。

31.贫胺液输送管线上设有换热器10,换热器与循环水管线11连接,换热器上设有循环水控制阀12;一级和二级脱硫混合器组的进口前的液化石油气输送管线上分别设有控制阀9,一级和二级沉降分离罐的富胺液出口处的富胺液再生管线上分别设有控制阀。

32.本实用新型中的系统运行时,两级脱硫混合器组与沉降分离罐可以独立工作,也可以串联工作。硫化氢含量在3%左右的大流量(30t/h)的液化石油气可以通过两级串联进行脱硫:先将液化石油气和经换热器冷却后的mdea贫胺液分别通过液化石油气输送管线和贫胺液输送管线输送至一级脱硫混合器组中混合,对液化石油气进行预脱硫,预脱硫后液化石油气的硫化氢含量可降至100-200ppm;然后混合液进入一级沉降分离罐中分离,分离后的富胺液通过富胺液再生管线进入后续再生工序进行再生,分离得到的预脱硫后的液化石油气再进入二级脱硫混合器组中,与通过贫胺液输送管线输送至二级脱硫混合器组中的贫胺液混合,进行进一步脱硫,二级脱硫混合器脱硫后的液化石油气中的硫化氢含量可进一步降至10ppm以下;然后混合液再进入二级沉降分离罐中分离,分离后的富胺液通过富胺液再生管线进入后续再生工序进行再生,分离得到的脱硫后的液化石油气通过净化气收集管线进入收集装置收集或继续进入后续净化处理工序对其他杂质进行去除。本实用新型中的一级和二级脱硫混合器组中分别设置三个脱硫混合器,工作时液化石油气和贫胺液先进入第一脱硫混合器中初步混合脱硫,然后混合均匀后的混合液再同时进入第二和第三脱硫混合器中继续混合脱硫,保证了足够的脱硫时间、从而保证了脱硫效果的同时也可以使系统具有较高的工作效率。

33.小流量(<10t/h)的液化石油气可以用一级脱硫混合器组和一级沉降分离罐单独进行脱硫,脱硫后液化石油气的硫化氢含量在10ppm以下。

34.本实用新型可以根据液态石油气的流量及脱硫需求,选择两级脱硫混合器组与沉降分离罐的工作方式,大大的提高了液态石油气脱硫流程的灵活性,并且脱硫过程中装置不易堵塞,保证了脱硫后的液化石油气质量。