1.本发明属于切削液技术领域,涉及一种具有冷却功能的润滑剂及其加工工艺。

背景技术:

2.润滑剂在金属切削、磨削加工过程中具有相当重要的作用。它在机械加工中应用极为广泛。润滑剂应具备以下几方面的作用:1、冷却作用:在工件切削加工过程中,能及时而迅速的降低切削区的温度,即降低通常因摩擦引起的温升,其影响切削效率、切削质量及刀具寿命;2、润滑作用:能减少切削刀具与工件间摩擦,润滑液能浸润到刀具与工件及其切屑之间,减少摩擦和粘结,降低切削阻力,保证切削质量,延长刀具寿命;3、防锈作用:应有一定的防锈性能,防止工件和机床生锈,如提高防锈性能,还可部分取代工序间防锈。

3.常见的润滑剂实现冷却功能主要由冷却剂实现,例如金属盐碳酸钠与水溶性蓖麻油的加入有利于大幅提升切削液的冷却性,但是会造成加工部件的污染甚至对部件有一定程度的腐蚀,同时含水的润滑剂在使用过程中,会混入灰尘,水中的ca

2+

、mg

2+

、k

+

、cl-、po

42+

等离子将成为微生物的营养素,会导致细菌和微生物的滋长,使润滑剂变质,使用寿命缩短。

技术实现要素:

4.本发明的目的在于提供一种具有冷却功能的润滑剂及其加工工艺,解决背景技术中提及的技术问题。

5.本发明的目的可以通过以下技术方案实现:

6.一种具有冷却功能的润滑剂,包括清液和油液,

7.清液由如下步骤制得:

8.将三乙醇胺、2-氨基-2甲基-1-丙醇、硼酸、十一碳二元酸、十二碳二元酸、多元聚羧酸和水,加热至70-75℃,搅拌均匀,然后向其中加入丙三醇、脂肪酸聚乙二醇酯、杀菌剂,搅拌均匀,冷却沉淀,过滤后取其清液;

9.油液由如下步骤制得:

10.将植物油合成脂、季戊四醇油酸酯、植物油酸、植物油酸酯和甘油混合均匀,得到油液。

11.通过雾化喷嘴对清液和油液做雾化处理,使其形成油膜附水的雾状润滑剂。

12.进一步,清液中各原料的重量份为:三乙醇胺4-9份、2-氨基-2甲基-1-丙醇2-4份、硼酸2-5份、十一碳二元酸0.5-2份、十二碳二元酸0.5-2份、多元聚羧酸4-10份、水45-60份、丙三醇3-6份、脂肪酸聚乙二醇酯2-4份、杀菌剂0.5-2份。

13.进一步,油液中各原料的重量份为:植物油合成脂4-8份、季戊四醇油酸酯4-8份、植物油酸2-4份、植物油酸酯4-6份、甘油10-15份。

14.其中杀菌剂由如下步骤制得:

15.步骤s1,向三口烧瓶中加入1,2,4-三氮唑-3-羧酸甲酯、甲醇、质量分数80%的水

合肼,升温至103-108℃回流反应5-6h,冷却至室温,抽滤,滤饼用无水乙醇洗涤2-3次,再置于60-70℃烘箱中干燥4-5h,得到中间体1;

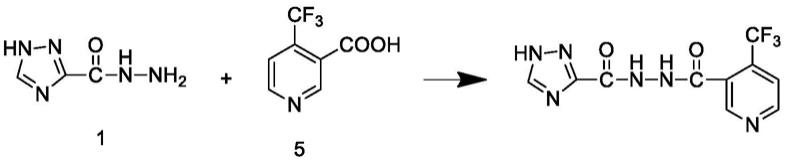

16.反应过程如下:

[0017][0018]

步骤s2,向高压反应釜中加入三氟乙酰乙酸乙酯、氰基乙酰胺和甲醇,加热至90-105℃,待固体溶解后,滴加氢氧化钾的甲醇溶液,反应2-3h,tlc跟踪反应进程,将反应液冷却析出晶体,抽滤得到产物,将产物用去离子水溶解后,加入质量分数40%的盐酸调节ph至2-3,抽滤,滤饼烘干得到中间体2;

[0019]

反应过程如下:

[0020][0021]

步骤s3,向烧瓶中加入中间体2、四甲基氯化铵、三乙胺,搅拌均匀后,缓慢加入三氯氧磷,搅拌,升温至90-100℃反应7-8h,冷却结晶,抽滤,滤饼经烘干得到中间体3;

[0022]

反应过程如下:

[0023][0024]

步骤s4,向三口烧瓶中加入质量分数98%的浓硫酸,放置在冰浴中冷却,搅拌下加入质量分数65%的浓硝酸,升温至70-75℃,加入中间体3,再升温至100℃,反应2-3h,冷却后,倒入冰水析出晶体,抽滤,滤饼经干燥得到中间体4;

[0025]

反应过程如下:

[0026][0027]

步骤s5,向三口烧瓶中加入中间体4、pd/c催化剂、三水乙酸钠、乙醇,搅拌溶解后,通入氮气排出空气,再通入氢气置换氮气,搅拌反应8h,抽滤,滤饼经干燥,得到中间体5;

[0028]

反应过程如下:

[0029][0030]

步骤s6,取中间体5、三乙胺和四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入中间体1,随后加入4-二甲氨基吡啶,待反应液澄清后加入n,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,向其中加入乙酸乙酯放入-1℃冰箱中12h,取有机相分别用质量分数5%的碳酸氢钠溶液和1mmol/l的盐酸溶液洗涤2-3次后,再用无水硫酸钠干燥、减压浓缩,制得杀菌剂。

[0031]

反应过程如下:

[0032][0033]

进一步,步骤s1中1,2,4-三氮唑-3-羧酸甲酯、甲醇、水合肼的用量比为1.04-1.1mmol:15.3-15.5ml:0.57-0.58ml。

[0034]

进一步,步骤s2中三氟乙酰乙酸乙酯、氰基乙酰胺、甲醇、氢氧化钾的甲醇溶液的用量比为0.40-0.41mol:0.40-0.41mol:130-140ml:22-23.5ml,其中氢氧化钾的甲醇溶液中氢氧化钾、甲醇的用量比为0.39-0.40mol:50ml。

[0035]

进一步,步骤s3中中间体2、四甲基氯化铵、三乙胺、三氯氧磷的用量比为0.2-0.21mol:0.2-0.21mol:0.40-0.41mol:105-110ml。

[0036]

进一步,步骤s4中浓硫酸、浓硝酸、中间体3的用量比为50-55ml:10-15ml:0.08-0.082mol。

[0037]

进一步,步骤s5中中间体4、pd/c催化剂、三水乙酸钠、乙醇的用量比为0.02-0.022mol:0.3-0.4g:0.038-0.04mol:20-25ml。

[0038]

进一步,步骤s6中中间体5、三乙胺、四氢呋喃、中间体1、4-二甲氨基吡啶、n,n

’‑

二环己基碳二亚胺的用量比为0.35-0.38mol:4.3-4.8g:31.3-33.8ml:0.35-0.38mol:0.6-0.8g:0.7-0.9g。

[0039]

本发明的有益效果:

[0040]

1)本发明实现冷却功能主要靠热传导,由于水的导热系数是油的3-5倍,比热大一倍,水溶液的冷却性能比油要好得多,采用喷雾冷却法喷出油膜附水的雾状润滑剂,在高温下水迅速汽化,从而吸收大量的热,进而显著提高冷却效果,而油液在部件表面展开和粘附,形成一层牢固的有一定强度的润滑膜,保护部件更耐摩擦。

[0041]

2)含水的润滑剂在使用过程中,会混入灰尘,水中的ca

2+

、mg

2+

、k

+

、cl-、po

42+

等离子将成为微生物的营养素,会导致细菌和微生物的滋长,使润滑剂变质,使用寿命缩短,因此有必要添加适量的杀菌剂提升润滑剂的抗菌性能,采用在清液中添加杀菌剂,该杀菌剂由如下步骤制得,1,2,4-三氮唑-3-羧酸甲酯与水合肼反应生成中间体1,三氟乙酰乙酸乙酯与氰基乙酰胺发生环化反应生成中间体2,中间体2与三氯氧磷常压下发生氯化反应生成中

间体3,中间体3水解生成中间体4,中间体4常压下催化氢解生成中间体5,中间体5与中间体1反应生成杀菌剂,该杀菌剂中含有三唑结构、-cf3含氟基团,三唑环上sp2杂化的n原子具有孤对电子,可与铁卟啉的中心铁原子实行原子配位而阻碍铁卟啉铁氧络合物的形成,因而抑制了羊毛甾醇c-14的脱甲基化反应,最终导致了麦角甾醇不能合成,进而导致真菌细胞死亡,但是三唑是内吸治疗型杀菌剂,作用机制和作用位点单一,长期频繁的使用,由于抗性问题已失去原有的高效性,并且三唑类杀菌剂只对真菌起作用,对细菌及病毒无活性,因此为达到杀菌的广谱性,设计接入含氟结构,含氟结构的表面能低,可以有效阻止细菌等微生物在表面黏附,赋予基体自去污性及被动抗菌性,有效避免细菌的滋生,使得润滑剂具有优异的杀菌性能。

具体实施方式

[0042]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0043]

实施例1

[0044]

制备杀菌剂:

[0045]

步骤s1,向三口烧瓶中加入1.04mmol 1,2,4-三氮唑-3-羧酸甲酯、15.3ml甲醇、0.57ml质量分数80%的水合肼,升温至103℃回流反应5h,冷却至室温,抽滤,滤饼用无水乙醇洗涤2次,再置于60℃烘箱中干燥4h,得到中间体1;

[0046]

步骤s2,向高压反应釜中加入0.40mol三氟乙酰乙酸乙酯、0.40mol氰基乙酰胺和130ml甲醇,加热至90℃,待固体溶解后,滴加22ml氢氧化钾的甲醇溶液,反应2h,tlc跟踪反应进程,将反应液冷却析出晶体,抽滤得到产物,将产物用去离子水溶解后,加入质量分数40%的盐酸调节ph至2,抽滤,滤饼烘干得到中间体2,其中氢氧化钾的甲醇溶液中氢氧化钾、甲醇的用量比为0.39mol:50ml;

[0047]

步骤s3,向烧瓶中加入0.2mol中间体2、0.2mol四甲基氯化铵、0.40mol三乙胺,搅拌均匀后,缓慢加入105ml三氯氧磷,搅拌,升温至90℃反应7h,冷却结晶,抽滤,滤饼经烘干得到中间体3;

[0048]

步骤s4,向三口烧瓶中加入50ml质量分数98%的浓硫酸,放置在冰浴中冷却,搅拌下加入10ml质量分数65%的浓硝酸,升温至70℃,加入0.08mol中间体3,再升温至100℃,反应2h,冷却后,倒入冰水析出晶体,抽滤,滤饼经干燥得到中间体4;

[0049]

步骤s5,向三口烧瓶中加入0.02mol中间体4、0.3g pd/c催化剂、0.038mol三水乙酸钠、20ml乙醇,搅拌溶解后,通入氮气排出空气,再通入氢气置换氮气,搅拌反应8h,抽滤,滤饼经干燥,得到中间体5;

[0050]

步骤s6,取0.35mol中间体5、4.3g三乙胺和31.3ml四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入0.35mol中间体1,随后加入0.6g4-二甲氨基吡啶,待反应液澄清后加入0.7g n,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,向其中加入乙酸乙酯放入-1℃冰箱中12h,取有机相分别用质量分数5%的碳酸氢钠溶液和1mmol/l的盐酸溶液洗涤2次后,再用无水硫酸钠干燥、减压浓缩,制得杀菌剂。

[0051]

实施例2

[0052]

制备杀菌剂:

[0053]

步骤s1,向三口烧瓶中加入1.07mmol 1,2,4-三氮唑-3-羧酸甲酯、15.4ml甲醇、0.57ml质量分数80%的水合肼,升温至106℃回流反应5h,冷却至室温,抽滤,滤饼用无水乙醇洗涤2次,再置于65℃烘箱中干燥4h,得到中间体1;

[0054]

步骤s2,向高压反应釜中加入0.4mol三氟乙酰乙酸乙酯、0.40mol氰基乙酰胺和135ml甲醇,加热至95℃,待固体溶解后,滴加22.8ml氢氧化钾的甲醇溶液,反应2h,tlc跟踪反应进程,将反应液冷却析出晶体,抽滤得到产物,将产物用去离子水溶解后,加入质量分数40%的盐酸调节ph至2,抽滤,滤饼烘干得到中间体2,其中氢氧化钾的甲醇溶液中氢氧化钾、甲醇的用量比为0.39mol:50ml;

[0055]

步骤s3,向烧瓶中加入0.2mol中间体2、0.2mol四甲基氯化铵、0.41mol三乙胺,搅拌均匀后,缓慢加入108ml三氯氧磷,搅拌,升温至95℃反应7h,冷却结晶,抽滤,滤饼经烘干得到中间体3;

[0056]

步骤s4,向三口烧瓶中加入52ml质量分数98%的浓硫酸,放置在冰浴中冷却,搅拌下加入12ml质量分数65%的浓硝酸,升温至73℃,加入0.081mol中间体3,再升温至100℃,反应2h,冷却后,倒入冰水析出晶体,抽滤,滤饼经干燥得到中间体4;

[0057]

步骤s5,向三口烧瓶中加入0.021mol中间体4、0.35g pd/c催化剂、0.039mol三水乙酸钠、23ml乙醇,搅拌溶解后,通入氮气排出空气,再通入氢气置换氮气,搅拌反应8h,抽滤,滤饼经干燥,得到中间体5;

[0058]

步骤s6,取0.36mol中间体5、4.5g三乙胺和31.5ml四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入0.36mol中间体1,随后加入0.7g4-二甲氨基吡啶,待反应液澄清后加入0.8g n,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,向其中加入乙酸乙酯放入-1℃冰箱中12h,取有机相分别用质量分数5%的碳酸氢钠溶液和1mmol/l的盐酸溶液洗涤2次后,再用无水硫酸钠干燥、减压浓缩,制得杀菌剂。

[0059]

实施例3

[0060]

制备杀菌剂:

[0061]

步骤s1,向三口烧瓶中加入1.1mmol 1,2,4-三氮唑-3-羧酸甲酯、15.5ml甲醇、0.58ml质量分数80%的水合肼,升温至108℃回流反应6h,冷却至室温,抽滤,滤饼用无水乙醇洗涤3次,再置于70℃烘箱中干燥5h,得到中间体1;

[0062]

步骤s2,向高压反应釜中加入0.41mol三氟乙酰乙酸乙酯、0.41mol氰基乙酰胺和140ml甲醇,加热至105℃,待固体溶解后,滴加23.5ml氢氧化钾的甲醇溶液,反应3h,tlc跟踪反应进程,将反应液冷却析出晶体,抽滤得到产物,将产物用去离子水溶解后,加入质量分数40%的盐酸调节ph至3,抽滤,滤饼烘干得到中间体2,其中氢氧化钾的甲醇溶液中氢氧化钾、甲醇的用量比为0.40mol:50ml;

[0063]

步骤s3,向烧瓶中加入0.21mol中间体2、0.21mol四甲基氯化铵、0.41mol三乙胺,搅拌均匀后,缓慢加入110ml三氯氧磷,搅拌,升温至100℃反应8h,冷却结晶,抽滤,滤饼经烘干得到中间体3;

[0064]

步骤s4,向三口烧瓶中加入55ml质量分数98%的浓硫酸,放置在冰浴中冷却,搅拌下加入15ml质量分数65%的浓硝酸,升温至75℃,加入0.082mol中间体3,再升温至100℃,

反应3h,冷却后,倒入冰水析出晶体,抽滤,滤饼经干燥得到中间体4;

[0065]

步骤s5,向三口烧瓶中加入0.022mol中间体4、0.4g pd/c催化剂、0.04mol三水乙酸钠、25ml乙醇,搅拌溶解后,通入氮气排出空气,再通入氢气置换氮气,搅拌反应8h,抽滤,滤饼经干燥,得到中间体5;

[0066]

步骤s6,取0.38mol中间体5、4.8g三乙胺和33.8ml四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入0.38mol中间体1,随后加入0.8g4-二甲氨基吡啶,待反应液澄清后加入0.9g n,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,向其中加入乙酸乙酯放入-1℃冰箱中12h,取有机相分别用质量分数5%的碳酸氢钠溶液和1mmol/l的盐酸溶液洗涤3次后,再用无水硫酸钠干燥、减压浓缩,制得杀菌剂。

[0067]

实施例4

[0068]

一种具有冷却功能的润滑剂,包括清液和油液,

[0069]

清液由如下步骤制得:

[0070]

将4份三乙醇胺、2份2-氨基-2甲基-1-丙醇、2份硼酸、0.5份十一碳二元酸、0.5份十二碳二元酸、4份多元聚羧酸和45份水,加热至70℃,搅拌均匀,然后向其中加入3份丙三醇、2份脂肪酸聚乙二醇酯、0.5份实施例1制备的杀菌剂,搅拌均匀,冷却沉淀,过滤后取其清液;

[0071]

油液由如下步骤制得:

[0072]

将4份植物油合成脂、4份季戊四醇油酸酯、2份植物油酸、4份植物油酸酯和10份甘油混合均匀,得到油液;

[0073]

该具有冷却功能的润滑剂的制备过程如下:

[0074]

通过雾化喷嘴对清液和油液做雾化处理,首先清液、油液从水雾化喷口和油雾化喷口喷射进入雾化腔,清液、油液以微小水滴和油滴喷发生碰撞,油在水滴表面形成一层油膜,制备成油膜附水的润滑剂,再随冷空气从喷嘴处高速喷射进入切削区域,对待处理的部件起到润滑和冷却作用。

[0075]

实施例5

[0076]

一种具有冷却功能的润滑剂,包括清液和油液,

[0077]

清液由如下步骤制得:

[0078]

将7份三乙醇胺、3份2-氨基-2甲基-1-丙醇、3份硼酸、1份十一碳二元酸、1.5份十二碳二元酸、7份多元聚羧酸和53份水,加热至72℃,搅拌均匀,然后向其中加入4份丙三醇、3份脂肪酸聚乙二醇酯、1.5份实施例2制备的杀菌剂,搅拌均匀,冷却沉淀,过滤后取其清液;

[0079]

油液由如下步骤制得:

[0080]

将6份植物油合成脂、5份季戊四醇油酸酯、3份植物油酸、5份植物油酸酯和12份甘油混合均匀,得到油液;

[0081]

通过雾化喷嘴对清液和油液做雾化处理,具体步骤参照实施例4。

[0082]

实施例6

[0083]

一种具有冷却功能的润滑剂,包括清液和油液,

[0084]

清液由如下步骤制得:

[0085]

将9份三乙醇胺、4份2-氨基-2甲基-1-丙醇、5份硼酸、2份十一碳二元酸、2份十二

碳二元酸、10份多元聚羧酸和60份水,加热至75℃,搅拌均匀,然后向其中加入6份丙三醇、4份脂肪酸聚乙二醇酯、2份实施例3制备的杀菌剂,搅拌均匀,冷却沉淀,过滤后取其清液;

[0086]

油液由如下步骤制得:

[0087]

将8份植物油合成脂、8份季戊四醇油酸酯、4份植物油酸、6份植物油酸酯和15份甘油混合均匀,得到油液;

[0088]

通过雾化喷嘴对清液和油液做雾化处理,具体步骤参照实施例4。

[0089]

对比例1

[0090]

泰伦特生物工程股份有限公司生产的切削油ccf-80,不采用雾化喷嘴的方式使用该切削油。

[0091]

对比例2

[0092]

对比例2的润滑剂制备方法参照实施例4,不同点在于不添加杀菌剂。

[0093]

对比例3

[0094]

对比例3的润滑剂制备方法参照实施例5,不同点在于将杀菌剂替换为mbm杀菌剂。

[0095]

对实施例4-6和对比例1-3得到的润滑剂做如下性能测试,测试结果见表1:

[0096]

(1)润滑性能测试:

[0097]

环圈磨耗试验:利用磨耗试验及测定金属接触部分的磨耗面积来评价油品,磨耗面积越小,则润滑性能越优异,本试验采用标号为s-45c的碳钢;

[0098]

(2)抗菌性能测试,试验菌种为金黄色葡萄球菌atcc 6538、大肠杆菌atcc25922,统计杀菌率。

[0099]

表1

[0100][0101][0102]

由表1可知,相较于对比例1-3,实施例4-6制备的润滑剂有较优的冷却效果、润滑效果和抗菌性能。

[0103]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0104]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超

越本权利要求书所定义的范围,均应属于本发明的保护范围。