1.本发明属于回炼油处理技术领域,尤其涉及一种回炼油催化裂化处理系统及处理方法。

背景技术:

2.催化裂化工艺是石油炼制过程中重油轻质化的重要手段之一。为了提高装置加工能力和盈利能力,催化裂化回炼油二次进入催化裂化装置进行回炼,但由于回炼油中含有较多的稠环芳烃以及胶质沥青质,直接回炼容易反应生焦,造成资源浪费。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种回炼油催化裂化处理系统及处理方法,经该处理系统脱固加氢的回炼油催化裂化后具有较高的转化率。

4.本发明提供了一种回炼油催化裂化处理系统,包括依次设置的混合罐、沉降罐、换热器、加热器、加氢反应器和分离罐;

5.所述加氢反应器中装填加氢保护剂和加氢催化剂;

6.所述混合罐用来混合回炼油和助剂。

7.本发明提供了一种催化裂化系统处理回炼油的方法,包括以下步骤:

8.将回炼油和助剂混合,沉降后换热,加氢反应,分离,得到加氢精制油;

9.将所述加氢精制油进行催化裂化。

10.在本发明中,所述助剂选自脂肪族季铵盐、水溶性聚胺,聚丙烯酸、聚甲基丙烯酸、磺化聚苯乙烯和部分氢化的聚丙烯酰胺中的一种或多种;

11.所述助剂占回炼油质量的0.005~0.2%。

12.在本发明中,所述混合的温度为80~300℃,混合的压力为常压,混合的时间为5~72h。

13.在本发明中,所述沉降的温度为10~35℃,沉降的时间为5~72h。

14.在本发明中,所述加氢反应的压力为5~15mpa,加氢反应的空速为0.5~2h

‑1,加氢反应的温度为280~500℃。

15.优选地,所述加氢反应在加氢催化剂存在下进行;

16.所述加氢催化剂为硫化态催化剂;

17.氢气和回炼油的体积比为500~1500:1。

18.优选地,所述硫化态催化剂由氧化态催化剂预硫化制得;

19.所述预硫化的条件:压力为5~15mpa,氢油比为500~1500:1,体积空速为0.5~2h

‑1,预硫化的温度为280~500℃,预硫化的时间为3~10h;

20.预硫化采用的预硫化油为含有2%dmds的常柴。

21.优选地,所述回炼油的馏程为350℃~500℃;

22.所述回炼油中以稠环芳烃为主。

23.本发明提供了一种回炼油催化裂化处理系统,包括依次设置的混合罐、沉降罐、换热器、加热器、加氢反应器和分离罐;所述加氢反应器中装填加氢保护剂和加氢催化剂;所述混合罐用来混合回炼油和助剂。采用本发明提供的处理系统,能够将回炼油中的固体脱除,碱性氮,胶质,沥青质等杂质组分降低,经过脱固加氢后的回炼油进入催化裂化反应单元,与未处理回炼油相比,回炼油转化率增长,液化气、汽油、柴油收率都有明显提升,同时重油和焦炭收率明显降低,改善了油浆的催化裂化的裂化性能。

附图说明

24.图1为本发明提供的回炼油催化裂化的装置示意图,其中1为混合罐,2为沉降罐,3为换热器,4为加热器,5为加氢反应器,6为分离罐。

具体实施方式

25.本发明提供了一种回炼油催化裂化处理系统,包括依次设置的混合罐、沉降罐、换热器、加热器、加氢反应器和分离罐;

26.所述加氢反应器中装填加氢保护剂和加氢催化剂;

27.所述混合罐用来混合回炼油和助剂。

28.本发明提供的回炼油催化裂化处理系统包括混合罐,所述混合罐用来混合回炼油和助剂;所述混合罐上设有助剂加料口、回炼油加料口和混合物出料口;所述混合物出料口通过管道与沉降罐相连;混合均匀后的混合物从混合罐的底部进入沉降罐进行沉降。

29.沉降罐中对回炼油进行脱固处理;采用沉降剂对其进行沉降;沉降包括凝聚和絮凝两个过程,稳定脱除颗粒,并形成细小凝聚体,再生成絮凝体,形成絮状沉淀。

30.沉降后的回炼油经换热器换热,加热进入加氢反应单元,通过加氢降低多环芳烃、胶质以及硫、氮的含量,然后将加氢精制油进行催化裂化,再进行分离。

31.分离后的产物进入催化剂裂化反应装置。

32.在本发明中,混合罐、换热器、加热器、加氢反应器和分离罐之间管路上都设有控制阀门。

33.本发明提供了一种催化裂化系统处理回炼油的方法,包括以下步骤:

34.将回炼油和助剂混合,沉降后换热,加氢反应,分离,得到加氢精制油;

35.将所述加氢精制油进行催化裂化。

36.在本发明中,所述回炼油是催化裂化油浆中相对较轻的组分,馏程为350~500℃,是一种以稠环芳烃为主,包含烷烃、沥青质、胶质和少量催化剂粉等混合物的劣质重油。

37.在本发明中,所述回炼油和助剂在混合罐中进行混合,所述混合的稳定优选为80~300℃,混合的压力为常压,混合的时间为5~72h。混合在搅拌条件下进行,搅拌的速度为300~1000rpm。

38.所述助剂为捕获沉降剂,所述助剂优选选自脂肪族季铵盐、水溶性聚胺,聚丙烯酸、聚甲基丙烯酸、磺化聚苯乙烯和部分氢化的聚丙烯酰胺中的一种或多种。所述助剂优选占回炼油质量的0.005~0.2%。所述沉降的温度为10~35℃,沉降的时间为5~72h。

39.在本发明中,沉降后进行换热,换热后的产物温度为50~200℃,换热后物料进行加热,加热至加氢反应所需的温度。

40.加热后进行加氢反应,所述加氢反应的温度为280~500℃;加氢反应的压力为5~15mpa,加氢反应的空速为0.5~2h

‑1。加氢反应的氢油比为500~1500:1。具体实施例中,所述加氢反应的温度为280℃;压力为8mpa或9mpa;氢油比为1000:1;空速为1h

‑1或2h

‑1;

41.在本发明中,所述加氢反应在加氢催化剂存在下进行;所述加氢催化剂为硫化态催化剂;所述硫化态催化剂由氧化态催化剂预硫化制得;所述氧化态催化剂为氧化镍催化剂。催化剂需要预硫化,预硫化的目的主要是催化剂在生产、运输和储存过程中,为了控制催化剂的活性,其活性金属组分是以氧化态的形式存在的,催化剂经过硫化以后,其加氢活性和热稳定性都显著提高,所以催化剂在接触油之前必须进行预硫化,使其活性和稳定性都能达到生产要求。

42.加氢反应还在加氢保护剂的存在下进行,所述加氢保护剂的活性金属组分相对于加氢主剂含量低,具有高空隙率、大孔容、适宜的比表面积和催化活性。有效脱除油品中的金属杂质,并使原料中易结焦的物质适度加氢,以减缓催化剂中的中毒结焦,延长主催化剂的使用寿命。

43.所述预硫化的条件:压力为5~15mpa,氢油比为500~1500:1,体积空速为0.5~2h

‑1,预硫化的温度为280~500℃,预硫化的时间为3~10h;具体实施例中,预硫化的压力为9mpa或8mpa;氢油比为1200:1、;体积空速为1h

‑1、;预硫化的温度为350℃;预硫化的时间为8h。

44.预硫化采用的预硫化油为含有2%dmds的常柴。

45.在本发明中,所述加氢保护剂和加氢催化剂均填充在加氢反应器中,物料进入加氢反应器中,先经过加氢保护剂层再经过加氢催化剂。

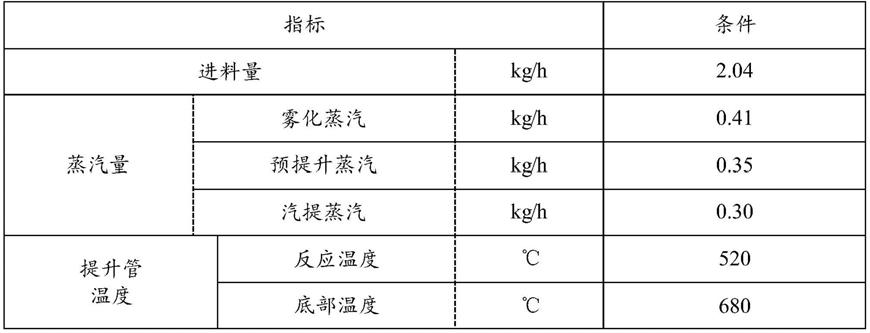

46.加氢反应后产物进行分离,釜底产物进入催化裂化反应单元去催化裂化,顶部尾气进行吸收。所述催化裂化反应单元中的反应条件如表1所示:

47.表1催化裂化反应单元的反应条件

[0048][0049]

为了进一步说明本发明,下面结合实施例对本发明提供的一种回炼油催化裂化处理系统及处理工艺进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0050]

以下实施例中采用的原料的物化参数:

[0051]

表2实施例采用的原料的物化参数

[0052][0053]

实施例1

[0054]

将回炼油和脂肪族季铵盐类助剂加入混合罐中,混合罐的温度为280℃,压力为微正压,搅拌速度为800r/min,混合时间为12h。混合后的物料进入沉降反应器,沉降反应器沉降时间为24h。

[0055]

加氢反应器催化剂预硫化条件为,压力:8mpa,氢油体积比:1200:1,预硫化油采用含有2%dmds的常柴,预硫化油体积空速:1h

‑1,预硫化温度:350℃,预硫化时间8h。

[0056]

沉降后的物料进入原料产物换热器,加热器,进入加氢反应器,加氢反应器操作条件为:压力:8mpa,氢油比:1000:1,空速1h

‑1,反应温度:280℃。经过脱固和加氢后产品性质如表3所示;

[0057]

表3.实施例1制备的产品性质

[0058][0059][0060]

加氢前后回炼油分别作为催化裂化原料,进入催化裂化模拟提升管装置,考察加氢前后回炼油裂解性能变化。产品性质如表4所示:

[0061]

表4实施例1得到的产物分布

[0062][0063]

通过对比加氢前后回炼油在催化裂化后产品分布可以看出:加氢后回炼油转化率提升较多,增长12.23%,其中回炼油转化率是指以新鲜原料为基准,生成的气体、汽油和焦炭占新鲜原料的百分比。

[0064]

实施例2

[0065]

将回炼油和脂肪族季铵盐类助剂加入混合罐中,混合罐的温度为280℃,压力为微正压,搅拌速度为800r/min,混合时间为12h。混合后的物料进入沉降反应器,沉降反应器沉降时间为36h。

[0066]

加氢反应器催化剂预硫化条件为,压力:8mpa,氢油体积比:1200:1,预硫化油采用含有2%dmds的常柴,预硫化油体积空速:1h

‑1,预硫化温度:350℃,预硫化时间8h。

[0067]

沉降后的物料进入原料产物换热器,加热器,进入加氢反应器,加氢反应器操作条件为:压力:8mpa,氢油比:1000:1,空速2h

‑1,反应温度:280℃。经过脱固和加氢后产品性质如表5所示:

[0068]

表5实施例2的产品性质

[0069][0070]

加氢前后回炼油分别作为催化裂化原料,进入催化裂化模拟提升管装置,考察加氢前后回炼油裂解性能变化。产品性质如表6所示:

[0071]

表6实施例2得到的产物分布

[0072][0073][0074]

通过对比加氢前后回炼油在催化裂化后产品分布可以看出:加氢后回炼油转化率提升较多,增长7.27%,其中回炼油转化率是指以新鲜原料为基准,生成的气体、汽油和焦炭占新鲜原料的百分比。

[0075]

实施例3

[0076]

将回炼油和磺化聚苯乙烯类助剂加入混合罐中,混合罐的温度为280℃,压力为微正压,搅拌速度为800r/min,混合时间为12h。混合后的物料进入沉降反应器,沉降反应器沉

降时间为36h。

[0077]

加氢反应器催化剂预硫化条件为,压力:9mpa,氢油体积比:1200:1,预硫化油采用含有2%dmds的常柴,预硫化油体积空速:1h

‑1,预硫化温度:350℃,预硫化时间8h。

[0078]

沉降后的物料进入原料产物换热器,加热器,进入加氢反应器,加氢反应器操作条件为:压力:9mpa,氢油比:1000:1,空速1h

‑1,反应温度:280℃。经过脱固和加氢后产品性质如表7所示:

[0079]

表7实施例3制备的产品性质

[0080][0081]

加氢前后回炼油分别作为催化裂化原料,进入催化裂化模拟提升管装置,考察加氢前后回炼油裂解性能变化。产品性质如表8所示:

[0082]

表8实施例3得到的产物分布

[0083]

[0084]

通过对比加氢前后回炼油在催化裂化后产品分布可以看出:加氢后回炼油转化率提升较多,增长14.03%。其中回炼油转化率是指以新鲜原料为基准,生成的气体、汽油和焦炭占新鲜原料的百分比。

[0085]

由以上实施例可知,本发明提供了一种回炼油催化裂化处理系统,包括依次设置的混合罐、沉降罐、换热器、加热器、加氢反应器和分离罐;所述加氢反应器中装填加氢保护剂和加氢催化剂;所述混合罐用来混合回炼油和助剂。采用本发明提供的处理系统,能够将回炼油中的固体脱除,碱性氮,胶质,沥青质等杂质组分降低,经过脱固加氢后的回炼油进入催化裂化反应单元,与未处理回炼油相比,回炼油转化率增长,液化气、汽油、柴油收率都有明显提升,同时重油和焦炭收率明显降低,改善了油浆的催化裂化的裂化性能。

[0086]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。