1.本发明涉及一种润滑剂组合物,尤其涉及一种齿轮箱变速器润滑剂组合物。

背景技术:

2.齿轮箱变速器作为动力传动系统的重要部件,其工作效能和使用寿命不仅取决于工作条件、载荷、材料特性和制造质量,还取决于润滑剂的润滑保护性能。

3.润滑剂的使用性能通常会对齿轮箱变速器的关键部件,如齿轮、同步器和多片离合器等工作效能和使用寿命等产生直接影响。通常情况下,润滑剂会在变速器内部表面形成一定厚度的油膜,以此减轻各运动部件之间的摩擦和磨损。若润滑剂润滑性能不良,不仅会导致齿轮表面发生点蚀、灰斑、胶合和其它磨损,还会使变速器内部温度升高,运动部件表面的油膜变薄,从而加剧运动部件的摩擦和表面磨损,降低变速器的传动效率和使用寿命。另外,润滑剂因受热氧化会导致润滑液粘度下降和/或润滑油添加剂失效,这些都会使润滑剂的抗胶合强度和接触强度下降,进而影响和缩短变速器部件的使用寿命,变速器换档部件也会因润滑剂抗摩擦性能的改变而发生传动方面的功能性障碍。

4.汽车传动系统的传动效率和阻力会直接影响到整车的能量消耗,变速器作为前驱车型传动系统中关键的零部件之一,对整车的耗油量和耗电量的影响很大。目前,随着国际社会对环境保护力度的加强和对行驶中的机车各项耗能指标要求的日益提高,常规的齿轮油或变速器油,已无法满足日益苛刻度下的机车齿轮箱变速器的润滑要求,需要开发出更高性能的润滑剂。

技术实现要素:

5.本发明的目的是提供一种可以改善齿轮箱变速器润滑性能的润滑油组合物。

6.在一方面,本发明提供了一种齿轮箱变速器润滑剂组合物,其包括如下重量份的组成:

7.超低粘度聚α烯烃 30

‑

60%,

8.改性石墨烯 0.01

‑

0.5%,

9.齿轮变速箱复合添加剂 2%

‑

10%,

10.抗泡剂 0.03%

‑

0.06%,

11.超高粘度聚α烯烃 1%

‑

8%,

12.基础油余量;

13.其中,所述超低粘度聚α

‑

烯烃为由茂金属或非茂金属催化聚合得到的超低粘度茂金属聚α

‑

烯烃mpao或非茂金属聚α

‑

烯烃cpao;所述改性石墨烯为石墨烯类物质的改性物,其中所述石墨烯类物质为单层或多层剥离分散的氧化石墨烯,氧化还原石墨烯,氟化石墨烯,氟化氧化石墨烯,氟化氧化还原石墨烯,或其组合物;所述超高粘度聚α烯烃为由茂金属催化聚合得到的超高粘度聚α

‑

烯烃mpao;所述基础油包括矿物油,煤制烯烃合成基础油,页岩气合成基础油和/或茂金属或非茂金属催化聚合得到的聚α烯烃mpao或cpao与合成酯的

混合物。

14.在一种实施方式中,所述改性石墨烯为石墨烯类物质的改性物,其制备方法包括如下步骤:将70

‑

95%的硼化聚异丁烯双丁二酰亚胺,1.5

‑

15%的硫化烷基酚盐和0.01

‑

3.5%的抗氧剂,在30

‑

65℃、300

‑

400r/min转速下搅拌40

‑

60min后,在所得混合物中加入1.5

‑

15%的所述石墨烯类物质,并在30~65℃下进行超声分散,即得到所述改性石墨烯。

15.在一种实施方式中,所述齿轮变速箱复合添加剂是车用齿轮箱变速器复合剂35701,1038,go3230,或其组合。

16.在一种优选的实施方式中,所述齿轮变速箱复合添加剂为35701。

17.在一种实施方式中,所述基础油中的合成酯是癸二酸二异辛酯,己二酸二异癸酯或多元醇酯,三羟甲基丙烷辛癸酸酯,己二酸酯、多元醇酯、邻苯二甲酸酯,或偏苯三酸酯。

18.在一种实施方式中,所述基础油中的合成酯的100℃粘度不大于5.0mm2/s,倾点不大于

‑

45℃。

19.在一种实施方式中,所述基础油中的矿物油为低粘度的矿物油,其100℃粘度不大于8.0mm2/s,倾点不大于

‑

12℃。

20.在一种实施方式中,所述矿物油是低粘度的环烷基,石蜡基,中间基矿物油,或其混合物。

21.在一种实施方式中,所述基础油中的聚α烯烃是低粘度的聚α

‑

烯烃pao,低粘度的茂金属聚α

‑

烯烃mpao,或其混合物。

22.在一种实施方式中,所述基础油,为低粘度聚α

‑

烯烃pao与合成酯的混合物,其中pao的100℃粘度不大于8.0mm2/s,倾点不大于

‑

56℃,所述合成酯的100℃粘度不大于5.5mm2/s,倾点不大于

‑

40℃。

23.在一种实施方式中,所述超低粘度聚α

‑

烯烃的100℃粘度不大于3.5mm2/s,倾点不大于

‑

57℃。

24.在一种实施方式中,所述超低粘度聚α

‑

烯烃为pao2,pao3,pao3.5,或其组合。

25.在一种实施方式中,所述超低粘度聚α

‑

烯烃的100℃粘度为3.5mm2/s。

26.在一种实施方式中,所述超低粘度聚α

‑

烯烃为100℃粘度3.5mm2/s的超低粘度茂金属聚α

‑

烯烃mpao。

27.在一种实施方式中,所述超高粘度聚α

‑

烯烃为由茂金属催化聚合得到的超高粘度聚α

‑

烯烃mpao40,mpao65,mpao100,mpao150,mpao300,或其组合。

28.另一方面,本发明提供了上述齿轮箱变速器润滑剂组合物的制备方法,包括:

29.将权利要求1所述的基础油投入反应釜,升温至50~80℃后,按照投料比例,依次将权利1所述的超低粘度聚α烯烃、改性石墨烯、齿轮变速箱复合添加剂、抗泡剂、超高粘度聚α烯烃加入到反应釜中,在300~400r/min转速下搅拌40

‑

60min。混合完毕后,将反应釜内的物料转移至储料罐中静置40~60min后,即获得所述的润滑剂组合物。

30.又一方面,本发明提供了齿轮箱变速器润滑剂组合物的应用,包括将所述润滑剂组合物与添加剂混合形成齿轮箱变速器润滑油成品,其中所述润滑油成品具有较低的运动粘度、超高的粘度指数、较小的低温运动粘度,能够确保在超低温工况下具有较佳的流动性和传动性能。

31.本发明与现有技术相比,能够取得如下突出效益:

32.(1)选用硼化聚异丁烯双丁二酰亚胺和硫化烷基酚盐与单层分散石墨烯进行有效复配,形成的改性石墨烯具有明显增加油品抗摩擦性能、抗锈蚀性能,改善石墨烯均匀分散的效果。

33.(2)选用超低粘度茂金属聚α

‑

烯烃mpao与改性石墨烯、超高粘度茂金属聚α

‑

烯烃mpao和合成润滑酯进行有效复配,在获得较低粘度的同时,还可以获得较高的粘度指数,调制出的成品润滑油具有较低的倾点和较小的低温运动粘度。

34.(3)通过本发明配方调制出来的齿轮箱变速器润滑剂,具有较低的运动粘度、超高的粘度指数、较小的低温运动粘度:粘度指数在160以上,

‑

40℃布氏黏度不大于5,000mpa.s,可以确保油品在超低温工况下具有较佳的流动性和传动性能。

具体实施方式:

35.下面结合具体实施方式对本发明作进一步描述与说明,但不用来限制本发明的范围。

36.另外,在此需要特别说明的是:以下实施例中未注明具体条件者,均是按照常规条件或制造商建议的条件进行。

37.下述实施例中所用原料如无特殊说明,均为市售产品和亚培烯科技有限公司自制产品。

38.超低粘度茂金属mpao3.5,低粘度茂金属mpao7,超高粘度茂金属mpao40,mpao100,mpao300,源自亚培烯科技公司。氧化石墨烯源自高烯科技公司;氟化石墨烯源自上海氟睿公司。硼化聚异丁烯双丁二酰亚胺t154b,硫化烷基酚盐t115b,源自锦州圣大化学品有限公司。合成酯3970源自英国禾大公司;合成酯a51和np343源自美国美孚化学公司。齿轮油复合剂3230源自美国路博润公司;齿轮油复合剂35701源自美国雅富顿公司;齿轮油复合剂1038源自美国路博润公司;抗氧剂l57源自德国巴斯夫公司;抗泡剂foam155源自德国盟庆信公司;pib 2300源自韩国大林;7067c源自美国路博润公司。

39.改性石墨烯制备例1

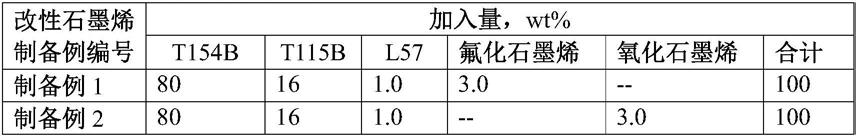

‑240.本发明所述的改性石墨烯的制备例,由下表1所示的重量百分含量的组分调和而成。

41.表1 改性石墨烯制备例配方

[0042][0043]

将80wt%t154b和16wt%t115b,在45℃、350r/min转速下搅拌40min后,再将3.0wt%氟化石墨烯加入到上述混合物中,在45℃下超声分散30min,即得到改性石墨烯制备例1。

[0044]

将80wt%t154b和16wt%t115b,在45℃、350r/min转速下搅拌40min后,再将3.0wt%氧化石墨烯加入到上述混合物中,在45℃下超声分散30min,即得到改性石墨烯制备例2。

[0045]

齿轮箱变速器润滑剂实施例1

‑6[0046]

本应用实施例中的车用齿轮箱变速器油的组成及加剂量如下表2所示:

[0047]

表2 车用齿轮箱变速器润滑剂的组成及调和配方

[0048][0049]

具体的制备方法如下:

[0050]

将表2中的基础油和合成酯按照设计的加剂量投入反应釜中,升温至65℃后,按照表2的物料加剂量,依次将超低粘度聚α烯烃、改性石墨烯、齿轮变速箱复合添加剂、抗泡剂加入到反应釜中,在350r/min转速下搅拌60min后,将反应釜内的物料转移至储料罐中静置45min,即可以获得所述的润滑剂实施例1

‑

6。

[0051]

本发明实施例1

‑

6的产品性能如下表3所示:

[0052]

表3 实施例1

‑

6的变速器油性能

[0053][0054]

本发明选取了参考文献1(王宁,纯电动车齿轮箱润滑油的研制与评价,合成润滑材料,2021,(48)2:31

‑

33)中的ero 75w示例和参考文献2(张继平等,三种纯电动乘用汽车传动系统润滑油的性能对比,润滑油,2020,(35)6:13

‑

16)中的etf4,某电动汽车传动油75w

‑

90 gl

‑

4,某自动变速器油依次作为对比例1

‑

4,进行产品性能对比。对比例1

‑

4的产品性能如下表4所示:

[0055]

表4 对比例1

‑

4的变速器油性能

[0056][0057]

从上表3和表4的测试结果可知,经过krl剪切后,实施例1

‑

6的100℃粘度下降均较小,对比例1和对比例2的运动黏度下降率也较小,对比例3的运动黏度下降率最大,对比例4的运动黏度下降也较明显。由此可知,本发明实施例与现有的市售产品相比,krl的抗剪切

性能较强。

[0058]

从铜片腐蚀试验的结果看,实施例1

‑

6对铜片的腐蚀均达到了1b级别,比对比例3要好,与对比例1、对比2和对比例4相当。

[0059]

四球机测试的结果,实施例1

‑

6的最大无卡咬负荷pb均优于对比例2

‑

4,磨斑直径均小于对比例2

‑

4,这说明实施例的抗摩擦性能优于现有的市售产品。

[0060]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了详细说明。应当理解,以上所述仅为本发明的具体实施例而已,并不用于限制本发明。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。