1.本发明属于空气压缩机油技术领域,涉及一种纳米硼酸空压机油复合剂及其制备方法与应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.空气压缩机油(空压机油)是空气压缩机(空压机)日常保养项目中及其重要的组成部分,其使用寿命直接关系到用户的设备运行成本和经济效益,影响空压机油使用寿命的主要因素是油品本身。空压机油的配方是基础油和多功能添加剂综合性能的体现。平衡稳定,高性能的原料特性以及科学配比是空压机油寿命的根本。

4.据发明人实际生产发现,目前我国的空气压缩机油仍以矿物油为主,约占80%以上,矿物型压缩机油是石油经过一系列分馏、净化、精制、添加剂调合而成;主要表现为:使用寿命短、环境污染严重、能耗大,换油频繁和故障,严重影响生产效率,尤其是高度自动化生产效率。

技术实现要素:

5.为了解决现有技术的不足,本发明的目的是提供一种纳米硼酸空压机油复合剂及其制备方法与应用,本发明提供的纳米硼酸空压机油复合剂具有比清洁性好、高温抗磨、抗氧化、防腐蚀、性价比高等优点。

6.为了实现上述目的,本发明的技术方案为:

7.一方面,一种纳米硼酸空压机油复合剂,按照质量份数计,由以下原料组成:

8.纳米硼酸减摩剂20~30份,高温抗氧剂30~60份,极压剂10~20份,防锈剂5~10份,合成基础油为5~10份。

9.经过发明人研究发现,导致空压机油换油周期短的主要因素如下:

10.1.空气压缩机内部磨屑不但会堵塞油路系统,也是油品氧化的催化剂。磨屑中铁和其它金属离子的存在,对某些烃类的聚合起到引发剂的作用。

11.2.空气压缩机油在高温和金属催化下与空气中的氧、硫等物质产生反应,生成醇、醛、酮、酸及含氧化物。在氧气和高温长期作用下部分烃类物质发生聚合,形成不溶物。空气压缩机的压力越高,氧浓度就越大,油品氧化程度就越剧烈,油品寿命就越短。

12.3.由于空气压缩机油时常与压缩介质接触,空气中的水分在压缩后会冷凝并进入油中,加上机组运行时的剧烈搅动,使本来不能混合在一起的“油”和“水”两种液体混在一起,在长时间使用又未更换油的情况下,其中一相液体离散为许多微粒分子散于另一相液体中,成为乳状液。被乳化的油品不但润滑效果降低,还会引起添加剂或基础油发生水解等反应,引起设备锈蚀。锈蚀逐步沉积,严重形成油泥或结焦物的一部分。另外,随着使用时间

的增加,油品中水含量越多,同时温度越高,金属催化倾向则增加。

13.4.现在的空气压缩机大部分采用矿物油或以矿物油为基础的半合成油,寿命一般在2000~4000小时之间。这种油类如果不更换,最多运转两年左右便会出现结焦情况。即便是正常换油也会有轻微这类现象。因为每次油不可能把沉油100%排放干净,残存的旧油沉积在油路低点处,跟随新油一起再参与新一轮油路循环,运转一定时间后便会引起油质变质,产生结焦现象。

14.基于上述因素的发现,本发明采用的纳米硼酸减摩剂,与其他减摩剂相比,具有较高的减摩、抗磨的优势,能够大大减少磨屑的产生;采用的高温抗氧化剂能够避免高温条件部分烃类物质的氧化聚合;采用极压剂与纳米硼酸减摩剂的配合,能够进一步降低磨屑的产生,而且能够避免水分增加导致的乳化油品润滑效果降低的问题;采用防锈剂能够避免锈蚀,从而防止油泥或结焦物的形成。

15.虽然纳米硼酸减摩剂能够降低磨屑的产生,但是无法完全避免摩擦副产生磨屑,而本发明将纳米硼酸减摩剂与高温抗氧剂、极压剂、防锈剂配合后,能够极大的降低磨屑在油品中的粒径,同时能够利用冷凝水进入油品中产生的乳液,将产生的磨屑控制在乳液滴内,增加复合剂的清洁性能,从而进一步减少磨屑中的金属离子与油品接触,尽可能的避免金属离子对烃类的聚合的引发。

16.进一步地,所述高温抗氧化剂为酚类高温抗氧剂和胺类高温抗氧剂。通过酚类高温抗氧剂和胺类高温抗氧剂的配合,与单一酚类高温抗氧剂或胺类高温抗氧剂的使用相比,能够更好地避免高温条件部分烃类物质的氧化聚合。

17.进一步地,所述极压剂为氨基硫代酯。该极压剂与纳米硼酸减摩剂的配合效果更好,能够进一步降低磨屑产生,增加空压机油的使用寿命。

18.进一步地,所述防锈剂为咪唑啉杂环类防锈剂。该防锈剂主要通过咪唑啉杂环朝向金属表面排列,形成吸附性的保护膜,避免金属表面被水或氧气腐蚀;同时咪唑啉杂环形成保护膜,有利于与纳米硼酸减摩剂配合增加润滑性能,进一步降低磨屑产生,从而进一步提高空压机油的使用寿命。

19.另一方面,一种上述纳米硼酸空压机油复合剂的制备方法,将基础合成油与纳米硼酸减磨剂混合,在混合过程中升温至55~65℃,再依次加入高温抗氧剂、防锈剂和极压剂,继续加热使温度升高5~15℃,然后保温搅拌即得。

20.研究发现,原料的添加顺序影响产品的制备,当添加顺序产生变化时,会导致各原料之间的无法充分融合,从而难以使其作用无法全面发挥。另外,当顺序产生变化时,在混合过程中容易产生凝固现象,呈现胶状,从而无法继续制备,尤其是工业生产中需要采用电机进行搅拌,凝固现象的产生,增加了搅拌阻力,严重时会导致烧坏电机。另外,混合温度也影响各原料之间的融合。

21.因而本发明的方法能够保证各原料之间充分融合,在保证效果的前提下,实现大规模生产。

22.第三方面,一种上述纳米硼酸空压机油复合剂在制备空压机油中的应用。

23.第四方面,一种空压机油,原料按照质量百分数计包括,上述纳米硼酸空压机油复合剂1.0~2.0%,降凝剂0.2~0.5%,基础油为余量。

24.本发明提供的空压机油不仅具有能够解决换油周期短、空压机使用寿命短、空压

机结焦等问题,而且添加剂的添加量较少,极大地降低了空压机油的生产成本。

25.本发明的有益效果为:

26.1.本发明提供的纳米硼酸空压机油复合剂,能够使空压机油具有优异的极压抗磨剂性,防锈防腐性、热氧化安定性,而且不污染环境、对身体不造成危害,能有效的延长空压机的使用寿命。

27.2.本发明提供的纳米硼酸空压机油复合剂的制备方法,能够保证纳米硼酸减摩剂、高温抗氧剂、极压剂、防锈剂之间充分融合,在保证效果的前提下,实现大规模生产。

28.3.本发明提供的空压机油,由于使用纳米硼酸空压机油复合剂的效果优异,因而无需大量添加,降低复合剂的使用量,从而降低生产成本。

具体实施方式

29.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

31.本发明所述的纳米硼酸减摩剂为申请号cn201610675662.8的专利中记载的油性纳米硼酸添加剂。

32.鉴于现有空压机油存在使用寿命短、换油频繁等问题,本发明提出了一种纳米硼酸空压机油复合剂及其制备方法与应用。

33.本发明的一种典型实施方式,提供了一种纳米硼酸空压机油复合剂,按照质量份数计,由以下原料组成:

34.纳米硼酸减摩剂20~30份,高温抗氧剂30~50份,极压剂10~20份,防锈剂5~10份,合成基础油5~10份。

35.本发明采用的纳米硼酸减摩剂具有较高的减摩、抗磨的优势,能够大大减少磨屑的产生;采用的高温抗氧化剂能够避免高温条件部分烃类物质的氧化聚合;采用极压剂与纳米硼酸减摩剂的配合,能够进一步降低磨屑的产生,而且能够避免水分增加导致的乳化油品润滑效果降低的问题;采用防锈剂能够避免锈蚀,从而防止油泥或结焦物的形成。

36.同时,本发明通过纳米硼酸减摩剂与高温抗氧剂、极压剂、防锈剂配合,使复合剂配合空压机油的使用特性具有清洁性能,从而尽可能的避免金属离子对烃类的聚合的引发,进而提高空压机油的使用寿命。

37.该实施方式的一些实施例中,所述高温抗氧化剂为酚类高温抗氧剂和胺类高温抗氧剂。本发明研究表明通过酚类高温抗氧剂和胺类高温抗氧剂的配合使用,能够更好地避免高温条件部分烃类物质的氧化聚合。

38.该实施方式的一些实施例中,所述极压剂为氨基硫代酯。采用氨基硫代酯作为极压剂能够进一步增加空压机油的使用寿命。

39.该实施方式的一些实施例中,所述防锈剂为咪唑啉杂环类防锈剂。采用该防锈剂

不仅具有良好的防腐蚀性能,而且能够进一步提高空压机油的使用寿命。

40.本发明的另一种实施方式,提供了一种上述纳米硼酸空压机油复合剂的制备方法,将基础合成油与纳米硼酸减磨剂混合,在混合过程中升温至55~65℃,再依次加入高温抗氧剂、防锈剂和极压剂,继续加热使温度升高5~15℃,然后保温搅拌即得。

41.本发明的制备方法能够保证各原料之间充分融合,在保证效果的前提下,实现大规模生产。

42.该实施方式的一些实施例中,继续加热使温度升高至60~70℃。

43.该实施方式的一些实施例中,保温搅拌的时间为2.5~3.5h。

44.该实施方式的一些实施例中,保温搅拌后进行过滤。

45.本发明的第三种实施方式,提供了一种上述纳米硼酸空压机油复合剂在制备空压机油中的应用。

46.本发明的第四种实施方式,提供了一种空压机油,原料按照质量百分数计包括,上述纳米硼酸空压机油复合剂1.0~2.0%,降凝剂0.2~0.5%,基础油为余量。

47.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例与对比例详细说明本发明的技术方案。

48.以下实施例中采用的纳米硼酸减摩剂制备过程如下:

49.(1)将硼酸置于120℃的干燥箱内干燥2小时,然后粉碎至无结块粉末状的硼酸粉末。

50.(2)将5份kh

‑

560硅烷偶联剂、2份s

‑

80乳化剂加入至反应釜中,加热至40℃并搅拌均匀。

51.(3)将5份步骤(1)所制备的硼酸粉末缓慢倒入步骤(2)的反应釜中,在40℃条件下,搅拌2小时至透明粘稠状,得到改性硼酸。

52.(4)将71份an23烷基萘加入高速剪切反应釜中,并依次加入10份二甲苯溶剂、5份曼妮西碱无灰分散剂、5份聚异丁烯双丁二酰亚胺(t152)、0.2份kh

‑

560硅烷偶联剂,加热至90℃并恒温搅拌均匀。

53.(5)将12份步骤(3)所制备的改性硼酸加入至步骤(4)的高速剪切反应釜中,在90℃条件下高速剪切分散5小时,使改性硼酸充分与体系中的无灰分散剂、an23烷基萘接枝锚固。

54.(6)在搅拌状态下缓慢升温至140℃,脱除二甲苯溶剂,并回收。

55.(7)开启反应釜内冷却系统,将物料冷却至80℃,加入7份噻二唑衍生物(t561),恒温搅拌2小时后,过滤得到纳米硼酸减摩剂。

56.实施例1

57.纳米硼酸空压机油复合剂的制备过程,步骤如下:

58.(1)向调和罐中加入5份合成基础油(五类基础油合成酯)和30份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为60℃。

59.(2)向步骤(1)的体系中加入30份酚类高温抗氧剂和20份胺类高温抗氧剂,搅拌10分钟。

60.(3)向步骤(2)的体系中加入10份氨基硫代酯(极压剂),搅拌10分钟。

61.(4)向步骤(3)的体系中加入5份咪唑啉杂环类防锈剂,加热至65℃,搅拌3小时。

62.(5)将步骤(4)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

63.实施例2

64.纳米硼酸空压机油复合剂的制备过程,步骤如下:

65.(1)向调和罐中加入5份合成基础油(五类基础油合成酯)和20份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为55℃。

66.(2)向步骤(1)的体系中加入30份酚类高温抗氧剂和20份胺类高温抗氧剂,搅拌10分钟。

67.(3)向步骤(2)的体系中加入20份氨基硫代酯(极压剂),搅拌10分钟。

68.(4)向步骤(3)的体系中加入5份咪唑啉杂环类防锈剂,加热至65℃,搅拌3小时。

69.(5)将步骤(4)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

70.实施例3

71.纳米硼酸空压机油复合剂的制备过程,步骤如下:

72.(1)向调和罐中加入10份合成基础油(五类基础油合成酯)和25份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为60℃。

73.(2)向步骤(1)的体系中加入25份酚类高温抗氧剂和25份胺类高温抗氧剂,搅拌10分钟。

74.(3)向步骤(2)的体系中加入10份氨基硫代酯(极压剂),搅拌10分钟。

75.(4)向步骤(3)的体系中加入5份咪唑啉杂环类防锈剂,加热至70℃,搅拌3小时。

76.(5)将步骤(4)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

77.实施例4

78.纳米硼酸空压机油复合剂的制备过程,步骤如下:

79.(1)向调和罐中加入5份合成基础油(五类基础油合成酯)和30份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为55℃。

80.(2)向步骤(1)的体系中加入20份酚类高温抗氧剂和15份胺类高温抗氧剂,搅拌10分钟。

81.(3)向步骤(2)的体系中加入20份氨基硫代酯(极压剂),搅拌10分钟。

82.(4)向步骤(3)的体系中加入10份咪唑啉杂环类防锈剂,加热至70℃,搅拌3小时。

83.(5)将步骤(4)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

84.实施例5

85.(1)向调和罐中加入5份合成基础油(五类基础油合成酯)和30份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为60℃。

86.(2)向步骤(1)的体系中加入30份氨基硫代酯(极压剂),搅拌10分钟。

87.(3)向步骤(2)的体系中加入45份酚类高温抗氧剂和5份胺类高温抗氧剂,搅拌3分钟后出现胶状物质,难以继续搅拌。

88.实施例6

89.纳米硼酸空压机油复合剂的制备过程,步骤如下:

90.(1)向调和罐中加入8份合成基础油(五类基础油合成酯)和28份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为60℃。

91.(2)向步骤(1)的体系中加入38份zddp抗氧化剂,搅拌10分钟。

92.(3)向步骤(2)的体系中加入18份氨基硫代酯(极压剂),搅拌10分钟。

93.(4)向步骤(3)的体系中加入8份咪唑啉杂环类防锈剂,加热至65℃,搅拌3小时。

94.(5)将步骤(4)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

95.实施例7

96.纳米硼酸空压机油复合剂的制备过程,步骤如下:

97.(1)向调和罐中加入10份合成基础油(五类基础油合成酯)和30份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为60℃。

98.(2)向步骤(1)的体系中加入25份酚类高温抗氧剂和25份胺类高温抗氧剂,搅拌10分钟。

99.(3)向步骤(2)的体系中加入10份咪唑啉杂环类防锈剂,加热至65℃,搅拌3小时。

100.(4)将步骤(3)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

101.实施例8

102.纳米硼酸空压机油复合剂的制备过程,步骤如下:

103.(1)向调和罐中加入10份合成基础油(五类基础油合成酯)和20份纳米硼酸减摩剂进行搅拌,在搅拌的过程中进行加热,加热至温度为60℃。

104.(2)向步骤(1)的体系中加入25份酚类高温抗氧剂和25份胺类高温抗氧剂,搅拌10分钟。

105.(3)向步骤(2)的体系中加入20份氨基硫代酯(极压剂),搅拌10分钟。

106.(4)将步骤(3)获得的物料进行过滤,即得纳米硼酸空压机油复合剂。

107.实验例1

108.将向98.2份三类250n中添加1.5份实施例1制备的纳米硼酸空压机油复合剂与0.3份降凝剂混合均匀获得空压机油。

109.实验例2

110.本对比例与实验例1相同,不同在于,采用实施例6制备的纳米硼酸空压机油复合剂代替实施例1制备的纳米硼酸空压机油复合剂。

111.实验例3

112.本对比例与实验例1相同,不同在于,采用实施例7制备的纳米硼酸空压机油复合剂代替实施例1制备的纳米硼酸空压机油复合剂。

113.实验例4

114.本对比例与实验例1相同,不同在于,采用实施例8制备的纳米硼酸空压机油复合剂代替实施例1制备的纳米硼酸空压机油复合剂。

115.对比例1

116.本对比例与实验例1相同,不同在于,采用某公司空压机油复合剂1代替实施例1制备的纳米硼酸空压机油复合剂。

117.对比例2

118.本对比例与实验例1相同,不同在于,采用某公司空压机油复合剂2代替实施例1制备的纳米硼酸空压机油复合剂。

119.对比例3

120.本对比例与实验例1相同,不同在于,采用某公司空压机油复合剂3代替实施例1制

备的纳米硼酸空压机油复合剂。

121.其中,对比例1~3代表采用现有较优的空压机油复合剂中的空压机油。

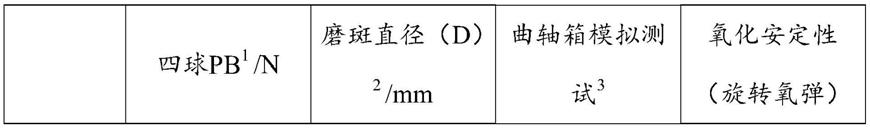

122.实验例1~4、对比例1~3制备的空压机油进行测试,结果如表1所示。

123.表1实验例1~4、对比例1~3制备的空压机油的性能

[0124][0125][0126]

注:1.四球机极压试验gb/t3142润滑油承载能力测试;

[0127]

2.四球机抗磨试验sh/t0189润滑油抗磨测试;

[0128]

3.按照sh/t0300进行检测;

[0129]

4.按照sh/t0193进行检测。

[0130]

通过实验例1与对比例1~3的性能比较表明,与现有技术相比,本发明的纳米硼酸空压机油复合剂,具有优异的极压抗磨剂性、防锈防腐性、热氧化安定性,而且不污染环境、对身体不造成危害,能有效的延长空压机的使用寿命。

[0131]

通过实验例1与实验例2~4的性能比较表明,本发明通过纳米硼酸减摩剂与高温抗氧化剂、极压剂、防锈剂的配合,能够保证形成的纳米硼酸空压机油复合剂具有优异的极压抗磨剂性、防锈防腐性、热氧化安定性。

[0132]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。