1.本技术涉及用于在烃处理工艺中尾气处理的催化剂和方法。更具体地,本技术涉及将加氢处理过程中使用的催化剂再活化并将再活化的催化剂用于尾气处理。

2.发明背景

3.从烃流诸如油和天然气衍生物流中去除硫以控制污染的必要性是众所周知的。如果不从烃中去除硫,则在燃烧时会形成二氧化硫和三氧化硫。这些化合物可以与大气中的水分反应以形成硫酸,这是造成称作酸雨的现象的一种因素。出于这个原因,在大多数司法管辖区,法律要求尽量减少向环境排硫。

4.通常通过称作加氢脱硫(hydrodesulfurization,hds)、也通常称作加氢处理(hydrotreating,hdt)或加氢处理(hydroprocessing,hdp)的催化方法从天然气和其他精制石油产品中去除硫。在该方法中,烃流与氢气混合、加热并在升高的温度和压力下通过固定催化剂床。用于加氢处理的常用催化剂包含负载在载体材料(诸如氧化铝(al2o3)、二氧化硅

‑

氧化铝、沸石或其组合)上的一种或多种viiib族金属诸如钴(co)或镍(ni)和一种或多种vib族金属诸如钼(mo)或钨(w)。当在加氢处理过程中使用加氢处理催化剂时,由于含碳沉积物(称作焦炭)在催化剂上的积累和/或由于失活无机材料诸如硅(si)、砷(as)和钒(v)的存在,催化剂的活性随时间降低。这些催化剂中的一些可以通过再生或复原(rejuvenation)来在活化并重新用作hds催化剂,但在更通常情况下,用过的催化剂不被回收,而是作为危险废物处理。因此,存在环境和经济激励以开发从烃工艺诸如hds处理中回收的催化剂的其他用途。

5.发明概述

6.本文公开了一种处理尾气处理过程中的气体流的方法,所述方法包括:使气体流与催化剂接触,所述催化剂先前用于加氢处理过程并且在接触尾气处理过程中的气体流之前已通过再活化过程再活化,其中所述气体流包含一种或多种选自元素硫(s

x

)、二氧化硫(so2)、羰基硫(cos)和二硫化碳(cs2)的含硫物质,并且其中在氢气(h2)的存在下气体流与再活化催化剂的接触将所述一种或多种含硫物质转化为硫化氢(h2s)。根据一些实施方案,加氢处理过程选自石油加氢处理过程、加氢脱硫(hds)、加氢脱氮(hdn)、加氢、加氢脱金属(hdm)、石脑油加氢处理(nht)、柴油加氢处理(dht)、煤油加氢处理(kht)、喷气燃料加氢处理(jht)、常压瓦斯油加氢处理、真空瓦斯油(vgo)加氢处理和流体催化裂化器(fcc)进料加氢处理。根据一些实施方案,催化剂包含负载在无机氧化物载体材料上的一种或多种viiib族金属和一种或多种vib族金属。根据一些实施方案,催化剂包含负载在氧化铝上的钴和钼。根据一些实施方案,催化剂包含负载在氧化铝上的镍和钼。根据一些实施方案,再活化过程包括再生。根据一些实施方案,再生包括在含氧气氛中在300至500℃的温度下加热催化剂历时30分钟或更长时间。根据一些实施方案,在再生处理之前,通过溶剂萃取或通过在150至550℃的温度下使催化剂与水蒸汽、天然气燃烧产物、氢气或氮气接触来从催化剂中去除烃。根据一些实施方案,再活化过程包括复原。根据一些实施方案,复原包括用含有螯合剂的溶液浸渍催化剂并在50℃至300℃的温度下干燥催化剂。根据一些实施方案,螯合剂

是有机酸。根据一些实施方案,再活化的催化剂在与尾气处理过程中的气体流接触之前被预硫化(pre

‑

sulfurized)。根据一些实施方案,再活化的催化剂在与尾气处理过程中的气体流接触之前被预硫化物化(pre

‑

sulfided)。根据一些实施方案,在与尾气处理过程中的气体流接触之前,对再活化催化剂改变尺寸、重新成形和/或重新配制。根据一些实施方案,通过对催化剂进行长度分级对再活化催化剂改变尺寸。根据一些实施方案,改变尺寸、重新成形和/或重新配制包括将再活化的催化剂研磨成细粉并随后重新形成再活化的催化剂。根据一些实施方案,将再活化的催化剂从具有1.3至2.5mm的直径改变尺寸为具有3至5mm的直径。根据一些实施方案,使气体流与再活化的催化剂接触包括将再活化的催化剂与第二催化剂组合,其中第二催化剂提供比再活化的催化剂更低的压降。根据一些实施方案,使气体流与再活化的催化剂接触包括短负载再活化的催化剂。根据一些实施方案,当在环境空气中袜式装载并在100英尺/分钟的表观速度下测试时,再活化的催化剂表现出0.05至0.20psi/英尺的压降。

7.本文还公开了一种形成用于尾气处理过程的再活化催化剂的方法,所述方法包括:从加氢处理过程获得用过的催化剂,和将催化剂再活化以形成再活化催化剂,其中当与包含一种或多种选自元素硫(s

x

)、二氧化硫(so2)、羰基硫(cos)和二硫化碳(cs2)的含硫物质接触时,再活化催化剂能够在氢气(h2)的存在下催化所述一种或多种含硫物质向硫化氢(h2s)的转化。根据一些实施方案,加氢处理过程选自石油加氢处理过程、加氢脱硫(hds)、加氢脱氮(hdn)、加氢、加氢脱金属(hdm)、石脑油加氢处理(nht)、柴油加氢处理(dht)、煤油加氢处理(kht)、喷气燃料加氢处理(jht)、常压瓦斯油加氢处理、真空瓦斯油(vgo)加氢处理和流体催化裂化器(fcc)进料加氢处理。根据一些实施方案,用过的催化剂包含:表面积为20至600m2/g的无机氧化物载体材料、负载在所述无机氧化物载体材料上的一种或多种viiib族金属和一种或多种vib族金属。根据一些实施方案,催化剂包含负载在氧化铝上的钴和钼。根据一些实施方案,催化剂包含负载在氧化铝上的镍和钼。根据一些实施方案,再活化包括再生。根据一些实施方案,再生包括在含氧气氛中在300至500℃的温度下加热催化剂历时30分钟或更长时间。根据一些实施方案,在再生处理之前,通过溶剂萃取或通过在150至550℃的温度下使催化剂与水蒸汽、天然气燃烧产物、氢气或氮气接触来从催化剂中去除烃。根据一些实施方案,再活化包括复原。根据一些实施方案,复原包括用含有螯合剂的溶液浸渍催化剂并在50℃至300℃的温度下干燥催化剂。根据一些实施方案,螯合剂是有机酸。根据一些实施方案,所述方法还包括将再活化催化剂预硫化(pre

‑

sulfurizing)。根据一些实施方案,所述方法还包括将再活化催化剂预硫化物化(pre

‑

sulfiding)。根据一些实施方案,所述方法还包括对再活化催化剂改变尺寸、重新成形和/或重新配制。根据一些实施方案,所述方法还包括将再活化催化剂研磨成细粉并随后重新形成再活化催化剂。根据一些实施方案,在再活化之前,用过的催化剂具有1.3至2.5mm的直径并且重新形成的再活化催化剂具有3至5mm的直径。根据一些实施方案,如在加氢处理过程中使用的用过的催化剂表现出0.20至0.80psi/英尺的压降,并且其中所述方法还包括对再活化催化剂改变尺寸、重新成形和/或重新配制,使得当在环境空气中袜式装载(sock

‑

loaded)并在100英尺/分钟的表观速度下测试时,再活化催化剂表现出0.05至0.20psi/英尺的压降。

8.附图简要说明

9.图1示出了用于处理酸性烃进料的方法,其中所述方法包括加氢处理步骤和硫处

理步骤。

10.图2的表格示出了再生的、热氮气汽提的和溶剂萃取的催化剂的分析结果。

11.图3的表格示出了新鲜的、再生的、复原的、热氮气汽提的和溶剂萃取的催化剂在1200ghsv下用于尾气处理的性能。

12.图4示出了用于计算总硫转化率的方程式和使用不同催化剂的总硫转化率的比较。

13.图5的表格示出了再生的和复原的催化剂在3000ghsv下用于尾气处理的性能。

14.图6示出了使用不同催化剂在3000ghsv下二氧化硫转化率的比较。

15.图7示出了使用不同催化剂在3000ghsv下二硫化碳转化率的比较。

16.图8示出了使用不同催化剂在3000ghsv下羰基硫转化率的比较。

17.图9示出了使用不同催化剂在3000ghsv下总硫转化率的比较。

18.图10示出了用于将催化剂再活化以用于尾气处理的方法。

19.发明详述

20.图1说明了烃加工设备诸如天然气加工设施或炼油设施的各个方面。如上所述,此类设施可包括一个或多个加氢脱硫(hds)反应器102。将酸性烃进料(即,含有有机硫化合物的烃进料)提供给hds反应器102。如上所述,将烃流加热,与氢气混合,并在升高的温度和压力下通过催化剂。还如上所述,用于加氢处理的催化剂通常包含负载在载体材料(诸如氧化铝(al2o3)、二氧化硅

‑

氧化铝、沸石或其组合)上的一种或多种viiib族金属诸如钴(co)或镍(ni)和一种或多种vib族金属诸如钼(mo)或钨(w)。发生的反应即氢解反应的特征在于c

‑

s化学键断裂并形成c

‑

h和h

‑

s化学键。以这种方式,烃化合物(包含嵌入的硫)与氢的反应允许通过形成硫化氢气体(h2s)来释放硫。

21.将固定床反应器的流出物冷却,并将气体和液体分离。气体包含氢气和硫化氢以及其他组分。将气体进料到胺系统104。胺系统104包括胺吸收系统(未具体示出),其中将硫化氢选择性吸收到胺吸收剂中。以这种方式将气体纯化使其不含硫化氢并且将剩余的富氢气体流主要再循环以待与新鲜的补充氢气组合并再次进料到加氢脱硫反应器102。在胺系统104内,将“富含”h2s的胺溶液送至胺再生器(未具体示出)。将来自加氢处理器流出气体分离器的烃液体送至汽提塔106,在那里硫化氢从烃液体中汽提。这纯化了具有硫化氢的液态烃流以待进一步精制。然后将汽提的含硫化氢的气体流送至胺系统108(类似于胺系统104),在那里使用胺吸收剂从其余的气体流中除去硫化氢。在富含硫化氢的胺吸收剂再生后,获得富含硫化氢的气体流。最典型地,将硫化氢流送至硫回收系统,所述系统可包括与尾气净化工艺联接的改进的claus工艺,用于进一步加工和转化为元素硫。在某些情况下,虽然不太常见,但可以在湿硫酸(wsa)设备中将含硫化氢的物流转化为硫酸。

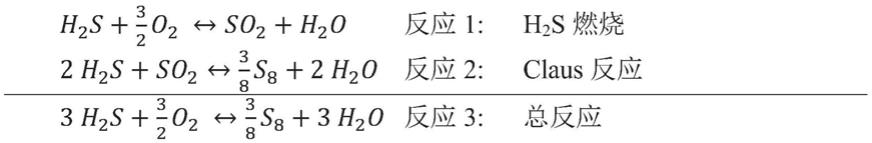

22.仍然参考图1,所示硫回收系统110包括将硫化氢转化为元素硫的改进的claus工艺112。所述工艺包括热阶段(通常是反应炉),然后是两个或更多个催化阶段。在热阶段,根据反应1,使进料流中硫化氢的三分之一燃烧以产生二氧化硫。根据claus反应即反应2,二氧化硫与硫化氢反应产生元素硫。因此,总反应可根据反应3表示。

[0023][0024]

使含硫化氢的进料流燃烧,并控制空气量以达到所需二氧化硫水平以及将存在的任何氨和烃转化。通常,约60

‑

70%的进入改进的claus工艺的硫在热阶段转化为元素硫。然后来自热阶段的气体在每个连续的催化阶段中进行处理。每个催化阶段由三个工艺步骤组成:再加热、催化转化和冷凝。在再加热步骤中,将气体流加热至后续催化转化阶段所需的温度。在催化转化步骤中,附加的根据反应2的claus转化用claus催化剂实现,claus催化剂通常是基于二氧化钛或氧化铝的。最后步骤是将上游催化转化器中形成的气态硫冷凝成液态硫,然后将液态硫分离并回收。通常,仅通过改进的claus工艺无法实现超过97%的硫回收效率。为了获得许多司法管辖区所要求的例如在98

‑

99.9%范围内的更高硫回收率,需要尾气净化工艺。

[0025]

因此,所示硫回收系统110还包括尾气净化工艺114。常见的硫回收尾气净化系统114包括氢化/胺处理,其可提供99.8+%的硫回收效率。严格的环境法规、强制性低排放和高回收限制迫使许多酸性气体处理者采用这类氢化/胺尾气处理过程。

[0026]

最常见的氢化/胺处理工艺之一是壳牌的claus废气处理(shellclausoffgastreating,scot)工艺。在scot工艺中,将claus尾气中的二氧化硫和其他可转化的硫化合物催化转化为硫化氢。首先,将claus尾气加热并与含有氢气和一氧化碳的还原气体流混合。还原气体通常由还原气体发生器(rgg)116产生,该发生器在亚化学计量的燃烧条件下操作以将燃料部分地氧化成一氧化碳和氢气。然后在加氢反应器118中使通过混合claus尾气和还原气体获得的所得气体流(其包含的物质包括二氧化硫(so2)、羰基硫(cos)和二硫化碳(cs2)、元素硫(s

x

)和一氧化碳(co))通过加氢催化剂。最典型地,加氢催化剂包含在氧化铝载体上的钴和钼。催化剂促进残留二氧化硫的加氢(反应4)、羰基硫的水解(反应5)、二硫化碳的水解(反应6)和元素硫的加氢(反应7),所有这些都回到h2s。

[0027]

so2+3h2→

h2s+2h2o反应4:so2还原

[0028]

cos+h2o

→

h2s+co2反应5:cos水解

[0029]

cs2+2h2o

→

2h2s+co2反应6:cs2水解

[0030]

反应7:硫还原

[0031]

催化剂还促进水煤气变换反应,其中根据反应8一氧化碳与水反应形成氢气和二氧化碳。

[0032]

co+h2o

→

h2+co2反应8:水煤气变换

[0033]

通常由废热锅炉(产生低压水蒸汽)并接着通过水骤冷塔系统将反应器流出物冷却,其既冷却气体又将水含量从约30%降低到5

‑

10%。然后来自冷却/骤冷设备120的经冷却气体在胺接触塔中与胺吸收剂接触。在胺吸收系统122中,将尾气中的h2s吸收到贫胺中,使其富集(载有h2s)并纯化h2s气体流。然后作为最终处理步骤将经纯化的排出气体流送至焚化炉,然后释放至大气。将富胺送至胺再生器,在那里将其加热以驱除h2s,将该h2s循环回claus设备以转化为元素硫。以这种方式,将硫基本上再循环直至消亡。将贫的再生胺进料

回吸收器以用于另一个h2s吸收循环。

[0034]

应该注意,图1旨在提供scot工艺的概述并不旨在说明每件设备和每个变量。还应当注意,尾气清洁系统的其他变体在本领域中是已知的。例如,原始scot工艺的一种变体是低温scot工艺。在常规scot工艺中,通常使用在线燃烧器(即rgg 116)将尾气流直接加热至约260

‑

300℃,然后再进料至加氢反应器118。在低温scot工艺中,尾气流通常使用高压水蒸汽加热器间接加热,通常加热至约220

‑

230℃。低温scot工艺还需要使用外部氢源,因为还原气体发生器不再是工艺方案的一部分。最后,低温单元通常使用专为针对更高活性而设计的催化剂,通常通过使用更高浓度的活性金属来实现与传统温度单元相似的转化水平。

[0035]

另一种替代性的尾气净化工艺是beavon sulfur removal(bsr)工艺,该工艺也有claus尾气加氢的特点。在bsr工艺中,在亚化学计量条件下通过在线燃烧器(例如还原气体发生器,rgg)将claus尾气加热以将燃料部分地氧化以产生还原气体。将claus尾气与还原气体的混合物进料至加氢床,其在氧化铝上填充有钴和钼。在加氢步骤中发生与上文针对scot方法列出的相同反应(4

‑

8)。加氢步骤后,将气体送至废热锅炉,该废热锅炉产生低压蒸汽,接着送至骤冷塔系统,该骤冷塔系统既降低温度又显著降低水含量。将bsr工艺与另一个旨在再循环h2s气体(例如bsr/mdea)或将h2s气体转化为元素硫进行回收(例如bsr/selectox或bsr/stretford)的另一个工艺配对是常见的。

[0036]

请注意,这里描述的每个尾气净化工艺都涉及影响上述反应4

‑

7的加氢反应器。另请注意,尾气净化工艺的加氢反应器中使用的加氢催化剂通常包含负载在载体材料(诸如氧化铝(al2o3)、二氧化硅

‑

氧化铝、沸石或其组合)上的一种或多种viiib族金属诸如钴(co)或镍(ni)以及一种或多种vib族金属诸如钼(mo)或钨(w)。

[0037]

本公开的各方面涉及获得在加氢处理过程中使用的催化剂,然后在尾气处理过程中使用如此获得的催化剂。加氢处理催化剂所源自的应用可包括但不限于用于加氢脱硫(hds)、加氢脱氮(hdn)、加氢脱金属(hdm)、加氢脱芳构化(hda)、加氢脱氧(hdo)、芳烃饱和、加氢裂化和其他加氢工艺。例如,用过的催化剂可能源自石脑油加氢处理(nht)、柴油加氢处理(dht)、煤油加氢处理(kht)、喷气燃料加氢处理(jht)、常压瓦斯油加氢处理、真空瓦斯油(vgo)加氢处理、流体催化裂化器(fcc)进料加氢处理应用或任何其他石油馏分加氢处理应用。重要的是请注意,当提到加氢处理催化剂时,该术语不旨在包括先前在claus尾气处理过程中使用的催化剂。催化剂通常包含负载在载体材料(诸如氧化铝(al2o3)、二氧化硅

‑

氧化铝、沸石或其组合)上的一种或多种viiib族金属诸如钴(co)或镍(ni)以及一种或多种vib族金属诸如钼(mo)或钨(w)。这些加氢处理催化剂还可以具有i型或ii型活性位点。催化剂还可包括助催化剂,诸如硼或磷助催化剂等。

[0038]

如本文所用,术语“再活化催化剂”是指从加氢处理过程中获得、经过再活化处理然后再用于尾气处理过程中的催化剂。再活化催化剂可以是再生和/或复原(复活)的催化剂。

[0039]

术语“再生的催化剂”在本文中用于指在氧气的存在下已进行原位或器外受控热处理以去除污染物诸如挥发性烃、碳(焦炭)和硫的用过的催化剂。再生过程是本领域技术人员已知的,虽然这些过程在配置细节上可能不同,但是它们都旨在去除烃、硫和碳,基本上将所有金属转化为其氧化物形式,并尽可能多地恢复活性,都同时使破坏最小化以实现最高产率和最低可能产品长度损失。大多数催化剂再生是器外进行的,然而可以进行原位

再生,并且本文所用的术语“再生”并非旨在将范围仅限于器外再生。再生过程通常用于用过的加氢处理催化剂以从用过的催化剂中回收部分的新鲜催化剂活性。再生催化剂通常在低严苛性加氢处理单元中作为新鲜催化剂的低成本替代品重新使用。再生过程与复原(复活)过程的不同之处在于,其特点不是逆转金属团聚引起的活性下降的任何金属再分散过程。

[0040]

根据一些实施方案,可如上所述通过获得在加氢处理过程用过的催化剂来制备再生催化剂。可通过在空气中加热催化剂以从催化剂除去来自加氢处理过程的污染物将所获得的催化剂再生。例如,催化剂可在约200℃至约600℃、更优选380℃至约500℃的温度范围内加热1

‑

24小时、更优选1

‑

3小时。在再生过程期间去除的主要污染物之一是焦炭。用过的催化剂的焦炭浓度通常大于4重量%。再生后,焦炭浓度通常小于4重量%。

[0041]

在本文中术语“复原”(或复活)的催化剂用于指这样的用过的催化剂,该用过的催化剂已经经过原位或器外受控热处理(再生)以去除挥发性烃、碳(焦炭)和硫,接着通过经由浸渍的螯合剂器外施用以重新分散在载体已迁移上的活性金属位点,从而导致金属位点生长。在规定的陈化期后,可以将催化剂干燥成最终产品形式。复原过程是本领域技术人员已知的,尽管这些过程在构造细节上可能不同,但它们都旨在去除烃、硫和碳,将基本上所有金属转化为其氧化物形式,重新分散载体上的活性金属位点,尽可能多地恢复活性,同时最大限度地减少损坏以实现最高产率和最低产品长度损失。再生过程通常会恢复足够的活性,使得在性能方面接近新鲜催化剂。在某些情况下,尤其是对于i类催化剂,用过的催化剂的复原甚至可以提供比原始新鲜催化剂(在加氢处理条件下)更高的性能。由于与再生催化剂相比具有更高程度的活性恢复,复原的催化剂可以在收获其的同一单元或具有类似严苛性的单元中的一个中重复使用。它不必像再生的催化剂那样级联到较低严苛性的单元。

[0042]

根据本公开可以使用本领域已知的任何复原方法。根据一些实施方案,复原的催化剂可以如上所述通过获得在加氢处理过程中使用的催化剂来制备。根据一些实施方案,首先所获得的催化剂如上所述进行再生。在再生过程后,催化剂可以与一种或多种试剂接触以使催化剂复原。可用于接触催化剂的试剂的实例包括一种或多种有机添加剂诸如丁二醇、丙酮醛、乙醇醛、乙二醇、丙二醇、甘油、三羟甲基乙烷、三羟甲基丙烷、二乙二醇、二丙二醇、1,3

‑

丙二醇、三乙二醇、三丁二醇、四乙二醇、四戊二醇,聚醚如聚乙二醇、乙二醇单丁醚、二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇单丙醚和二乙二醇单丁醚。催化剂例如可以与包含有机添加剂的溶液(诸如有机添加剂在醇或水溶液中的溶液)接触。替代地或另外地,催化剂可以与酸接触,所述酸诸如乙醇酸、乙醛酸、乳酸、二亚乙基三胺五乙酸、亚乙基胺四乙酸、柠檬酸、酒石酸、草酸、丙二酸、苹果酸等。接触后,可以将催化剂陈化和/或干燥。例如,可以将催化剂陈化数小时至数天的时间,例如1小时至24小时、6至24小时或例如约14小时。根据一些实施方案,可以在室温下将催化剂陈化。如本文所用,“室温”是指约20

‑

25℃的温度。根据一些实施方案,即使在干燥后,一部分有机添加剂也可保留在催化剂中。

[0043]

常见的工业复原方法如下所例示:美国专利第9,895,679号中描述的(porocel,houston,tx);美国专利第7,696,120号中描述的(criterion,houston,tx);美国专利第7,956,000号中描述的(albemarle corporation,charlotte,nc);以及(haldor topsoe,inc.,houston,tx)。美国专利第9,

895,679号(“679专利”)的内容通过引用整体并入本文。

[0044]

根据一些实施方案,再活化的(即再生的或复原的)催化剂可以“原样”施用,即以加氢处理过程中使用的原始尺寸、形状和组成。根据其他实施方案,在尾气处理过程中使用之前,可以对催化剂改变尺寸、重新成形、重新配制,或对催化剂改变尺寸、重新成形和重新配制的任何组合。改变尺寸涉及改变催化剂的尺寸。这可以例如通过对催化剂进行长度分级来实现,这包括选择性地去除最小的催化剂颗粒、有效地增加剩余催化剂的平均颗粒尺寸。长度分级可以通过筛分/筛选或通过本领域技术人员已知的其他更专业的方法来完成。改变尺寸也可以通过将催化剂研磨成细粉并重新形成不同尺寸的催化剂来实现。例如,改变尺寸可包括将1.3mm、1.6mm或2.5mm的催化剂挤出物研磨成细粉并重新形成以产生3.0mm或3.5mm的催化剂挤出物。重新成形包括改变催化剂的形状。例如,重新成形可包括将三叶或四叶状催化剂挤出物研磨成细粉并重新形成以生产圆柱形挤出物、球形产品或者甚至环形/空心圆柱形产品。改变尺寸和重新成形可能首先包括通过研磨操作将催化剂从“原样”形式变小为粉末。然后可以通过任何形成方法完成新尺寸或形状的形成,所述形成方法包括但不限于:挤出(例如,螺杆或活塞挤出)、压片、成球、成节块、造粒、滴凝等。

[0045]

重新配制涉及将附加组分或材料掺入再活化催化剂中。例如,可以将勃姆石/假勃姆石型氧化铝或锐钛矿型二氧化钛粉末以相对于磨碎的催化剂粉末按一定比例加入以生产重新配制的产品。重新配制可以涉及通过物理混合(诸如共研磨、混合、犁式混合、桨式混合或带式混合)来添加活性金属、助催化剂或其他成分。重新配制还可以涉及例如通过沉淀或浸渍添加金属、助催化剂或其他成分。或者,重新配制可以涉及物理混合和浸渍的组合以将附加组分引入再活化催化剂材料中。所采用的以任何形式将附加组分添加至再活化催化剂中的任何方法都构成重新配制。例如,可以通过取其天然形式的催化剂并用活性相前体的溶液或浆料润湿该催化剂来重新配制催化剂,所述活性相前体例如为一种或多种viiib族金属诸如钴(co)或镍(ni)和一种或多种vib族金属例如钼(mo)或钨(w)的可溶性金属盐。例如,可以通过用过量溶液湿浸渍、通过干浸渍(也称作初湿浸渍或孔体积浸渍)或沉淀来重新配制催化剂。

[0046]

通常,尾气催化剂可以三种状态之一安装:氧化状态、预硫化状态或预硫化物化(预活化)状态。可以将氧化态描述为这样一种状态,其中几乎所有金属都以金属氧化物形式存在并且催化剂上不存在显著量的硫以及显著量的金属硫化物。可以将预硫化描述为这样一种处理,其中将元素硫和/或含硫化合物添加至催化剂中且通常将少于60%的金属氧化物转化为金属硫化物。可以将预硫化物化(预活化)描述为这样一种处理,其中通常将超过60%的金属氧化物转化为金属硫化物。预硫化或预硫化物化(预活化)处理(相对于氧化态)的优点主要是在原始加载后更快、更容易启动反应器。再活化加氢处理催化剂,无论是处于天然状态或处于改变尺寸、重新成形和/或重新配制状态,在用于目标应用之前都可以进行预硫化或预硫化物化处理。在本文中阐述的公开内容和权利要求并非旨在将范围限制于任何特定的预硫化或预硫化物化技术,而是旨在应用于所有这些技术。

[0047]

本发明人已经令人意外地发现,可以将来自加氢处理应用的催化剂再活化以适用于尾气加氢应用。所公开的方法和系统的一个有益方面是用过的加氢处理催化剂的再利用减少了操作员处置用过的催化剂产生的危险废物。最终,这有助于减少催化剂生命周期对环境的影响(碳足迹)。所公开的方法和系统还提供了经济上有吸引力的用于尾气处理的高

性能催化剂源,这对于都通过有益地再利用不然是有害废物的用过的催化剂的产生者、催化剂供应商和催化剂消费者是有益的。

[0048]

本领域技术人员将理解,用于尾气处理(即尾气组分的加氢)的催化剂的一些方面可能不同于用于非尾气处理操作(例如上文所描述的加氢处理和其他过程)的催化剂的方面。换句话说,即使用于两种类型过程的催化剂可以使用负载在相似载体材料上的相似族金属,也可以针对一种或另外工艺类型对催化剂进行优化。例如,加氢处理应用中使用的催化剂与尾气处理中使用的催化剂之间的常见差异是尺寸。通常,加氢催化剂以较小尺寸获得,例如,直径尺寸为1.3mm、1.6mm或2.5mm的挤出物非常常见,而尾气催化剂以较大尺寸以各种形状/形式获得,通常直径为3至5mm。典型的加氢处理催化剂与典型的尾气催化剂之间的另一个区别在于所用金属和金属浓度。目前市场上的商品尾气催化剂主要是钴和钼(como)活性金属,典型的浓度范围为2

‑

3.5%co和6

‑

11%mo。目前市场上的商品加氢处理催化剂主要是钴和钼(como)或镍和钼(nimo)活性金属组合。对于商品como加氢处理催化剂,典型的浓度范围是3

‑

4.5%co和12

‑

17%mo。对于市售nimo加氢处理催化剂,典型的浓度范围是2.5

‑

5%ni和9

‑

19%mo。请注意,加氢处理催化剂的活性金属含量通常比尾气催化剂的活性金属含量高得多。还请注意,在尾气服务中使用含ni和/或w的催化剂并不是一种常见的工业实践,而在加氢处理服务中则是。这两种催化剂之间的另一个区别是它们的形状。加氢处理催化剂主要是多叶形挤出物,而尾气催化剂有各种形状,包括多叶形挤出物、球形且甚至空心圆柱形挤出物。这两种催化剂之间的另一个区别是加氢处理催化剂几乎排他地包括挤出的γ/δ/θ氧化铝相催化剂载体,而尾气催化剂包括球形χ/ρ/η氧化铝相催化剂载体和挤出的γ/δ/θ氧化铝相催化剂载体。

[0049]

在尾气服务中使用再活化加氢处理催化剂的一个限制是催化剂颗粒的尺寸差异。据发明人所知,这可能就是为什么从未有人这样做的原因之一。如前所述,加氢处理催化剂的尺寸通常小于尾气催化剂的尺寸(分别为1.3

‑

2.5mm vs.3

‑

5mm)。较小尺寸的催化剂导致每延英尺更高的填充床压降。在许多情况下,由于对尾气单元施加的液压能力限制,这种较高的压降可能是不可接受的。幸运地,本发明人已经确定了数种方法来绕过这个障碍。一种选项是对催化剂进行长度分级。长度分级是一种工业上成熟的方法,该方法基于催化剂颗粒的尺寸对催化剂颗粒进行分离。通过这样做,可以有效地去除最小颗粒,这增加了剩余催化剂挤出物颗粒的平均长度。通过增加催化剂挤出物的平均颗粒长度并收紧颗粒尺寸分布,也增加了床空隙分数。这两种变化都会导致每延英尺的压降较低。在一定限度内,长度分级的程度可以根据所需压降曲线进行精调。长度分级可以通过筛选/筛分或其他更专业的方法来完成。另一种选项是装载比通常装载的新鲜尾气催化剂床更短的高活性再活化加氢处理催化剂床,以实现标准新鲜尾气催化剂装载构造的所需压降和性能曲线。这被称作“短负载”且是可能的,因为在某些情况下,再活化加氢处理催化剂已经表现得比目前市场上销售的竞争性新鲜尾气催化剂更好。另一种选择是在层叠床构造中将高活性且高压降的再活化加氢处理催化剂与较低压降(较大粒径)的新鲜或再活化尾气催化剂组合,以达到所需性能和压降曲线。另一种选择是将高活性且高压降的再活化加氢处理催化剂与低压降(较大粒径)的经改变尺寸、重新成型和/或重新配制的催化剂组合,以达到所需性能和压降。

[0050]

这些选项中的每一个都允许减轻压降限制并且使再活化加氢处理催化剂适用于

在尾气单元中的应用。根据一些实施方案,当将其袜式装载并在环境空气中以100英尺/分钟的表观速度测试时,如在原始加氢处理过程中使用的催化剂将导致约0.20psi/英尺至约0.80psi/英尺、例如约0.40psi/英尺至约0.60psi/英尺的压降。在使用上述方法之一对催化剂重新改变尺寸、重新成形、重新配制、短负载和/或与另一种用于尾气处理的低压降催化剂组合后,当将其袜式装载并在环境空气中以100英尺/分钟的表观速度测试时,催化剂可引起约0.05psi/英尺至约0.20psi/英尺、例如约0.10psi/英尺至约0.15psi/英尺的压降。

[0051]

上述调整尺寸、重新成型和重新配制步骤中的一个或多个可用于重新构造从第一非尾气处理过程获得的催化剂以对该催化剂进行优化以用于尾气处理。图10说明了用于使催化剂再活化以用于尾气处理的过程1500的实施方案。首先从非尾气处理过程获得催化剂1502。催化剂例如可以是三叶或四叶形催化剂,并且通常可以具有约1.3

‑

2.5mm的尺寸。如上所述,催化剂可包含负载于载体材料诸如氧化铝(al2o3)、二氧化硅

‑

氧化铝、沸石或其组合上的一种或多种viiib族金属和一种或多种vib族金属。

[0052]

所得催化剂可以经热汽提或溶剂萃取1504,通常以从催化剂中去除残留烃。例如,热汽提过程可以涉及在150℃至550℃的温度下使催化剂与热水蒸汽或气体、空气、天然气燃烧产物、氢气或氮气接触。例如,溶剂萃取过程可以涉及使催化剂与非极性溶剂接触。如上所述,经汽提或溶剂萃取的催化剂可以再生1506。例如,催化剂可以在约200℃至约600℃、更优选380℃至约500℃的温度下加热1

‑

24小时、更优选1

‑

3小时。可对再生催化剂改变尺寸1508,通常通过碾磨或研磨再生的催化剂以形成粉末。例如,可以通过筛选来分离粉末。可以在一个或多个方面重新配制粉末1510。例如,粉末可以与附加的载体材料诸如氧化铝组合,从而调节活性催化剂材料(即金属)的相对负载。例如可以通过将经调整尺寸并重新配制的材料挤出成与原始催化剂形状相同或不同的形状将催化剂重新成形1512。例如,原始催化剂可以已经是具有给定数目叶片(例如,三叶或四叶形)的多叶形,并且可以将其重新成形以产生圆柱形或球形催化剂。应当注意,可以在重新成形后进一步重新配制催化剂。例如,重新成形的催化剂可以用另外的活性材料(例如,钴、镍和/或钼前体材料)浸渍。可以将催化剂复原1514。例如,可以将新成形的催化剂暴露于一种或多种如上所述的复原试剂和过程。根据一些实施方案,催化剂使用如上所述的螯合材料浸渍、陈化并干燥。根据一些实施方案,螯合材料可包括有机添加剂,所述有机添加剂的一部分在复原过程后保留在催化剂材料中。

[0053]

应当注意,过程1500仅是示例性的。可以省略一些步骤,或者可以不同的顺序进行各个步骤。例如,从原始(非尾气处理)过程获得的催化剂可以进行再生和复原然后改变尺寸和重新成形,或者甚至可以在不进行任何改变尺寸或新成形的情况下制备。基于本公开,对过程1500的其他修改对于本领域技术人员来说将是显而易见的。

[0054]

包括以下实施例以说明所公开的技术和组合物的各方面。

[0055]

实施例1:真实空速(1,200ghsv)测试

[0056]

对于每种测试催化剂,用70ml催化剂填充内径为3.0cm且高度为51cm的圆柱形垂直取向的玻璃反应器。新鲜的、再生的和复原的催化剂样品(下面列表中的#1

‑

10和13)中的每一个都采用了相同测试方案,该测试方案由以下组成:首先是原位硫化物化(sulfiding)活化步骤,接着是指定的性能测试条件。在原位硫化物化步骤期间,具有以下

摩尔组成的气体以向下流动方式通过催化剂:2%h2s、10%h2和88%n2。进料气体组成使用针对每个组分适当校准的质量流量控制器进行设定并首先通过气相色谱法进行验证。

[0057]

在原位硫化物化步骤期间气体的空速为2,000ghsv。温度经16小时从200℃均匀地上升到315℃。通过气相色谱法每两小时测量一次排出气体组成。该16小时结束后,认为催化剂已通过该原位硫化物化条件完全活化。因为活性金属已经处于硫化物状态,所以有两个测试样品即溶剂萃取样品和热氮气汽提样品(分别为#11和12)不需要原位硫化物化。为这些测试选择了一种替代的用于预活化(预硫化物化)尾气催化剂的活化启动过程。对于该替代的活化启动过程,具有以下摩尔组成的气体以向下流动的方式通过催化剂:3%h2、3%co、9%co2、25%h2o和60%n2。进料气体组成使用针对每个组分适当校准的质量流量控制器进行设定并首先通过气相色谱法进行验证。在活化步骤期间气体的空速为500ghsv。温度经24小时均匀地从200℃上升到315℃。通过气相色谱法每两小时测量一次排出气体组成。该24小时结束后,认为催化剂已完全活化并准备进行性能测试。

[0058]

在该启动原位硫化物化或活化结束后,催化剂床准备经受性能测试条件。在性能测试条件期间,具有以下摩尔组成的气体以向下流动的方式通过催化剂:70.05%n2、25%h2o、2.33%h2、1.20%co2、0.59%co、0.47%h2s、0.23%so2、0.060%cos和0.061%cs2。进料气体组成使用针对每个组分适当校准的质量流量控制器进行设定并首先通过气相色谱法进行验证。性能测试条件的气体空速为1,200ghsv,相当于3秒的停留时间,旨在代表真实的工业操作空速。性能测试在四种不同温度条件下进行:220℃、240℃、280℃和300℃。在每种条件下,温度都保持12小时,这足以让性能达到稳定状态。通过气相色谱法每两小时进行一次反应器流出物的组成分析。根据在每个性能测试条件下进料和平均气体分析来确定so2、cs2和cos的转化率。

[0059]

根据以上规定的测试方案测试了十三种不同催化剂样品。这些样品在下文中列出:

[0060]

1.再生的市售加氢处理催化剂a(2.5mm,三叶形)

[0061]

2.复原的市售加氢处理催化剂a(2.5mm,三叶形)

[0062]

3.再生的市售加氢处理催化剂b(2.5mm,四叶形)

[0063]

4.复原的市售加氢处理催化剂b(2.5mm,四叶形)

[0064]

5.fresh市售加氢处理催化剂c(2.5mm,四叶形)

[0065]

6.再生的市售加氢处理催化剂c(2.5mm,四叶形),来自应用1

[0066]

7.再生的市售加氢处理催化剂c(2.5mm,四叶形),来自应用2

[0067]

8.再生的市售加氢处理催化剂d(2.5mm,三叶形)

[0068]

9.复原的市售加氢处理催化剂d(2.5mm,三叶形)

[0069]

10.再生的市售加氢处理催化剂e(2.5mm,三叶形)

[0070]

11.溶剂萃取的市售加氢处理催化剂f(2.5mm,三叶形)

[0071]

12.热氮气汽提的市售加氢处理催化剂f(2.5mm,三叶形),和

[0072]

13.新鲜的市售尾气催化剂(3.2mm,三叶形)。

[0073]

催化剂a在其再活化之前用于柴油(ulsd)加氢处理服务。在柴油加氢处理中使用后,催化剂a通过如上文并入的

‘

679专利中所述的再生和复原过程进行处理。在某

些情况下,再生过程的特点是:流化的热空气汽提以去除烃并降低焦炭含量,随后在所有情况下高的停留时间,将移动带热浸以去除嵌入在催化剂孔隙深处的碳和硫。复原过程包括如刚才所述的首先的催化剂再生,接着用螯合剂溶液浸渍到孔隙中。让经浸渍的催化剂陈化特定时间,然后干燥。复原过程有助于逆转在催化剂工作时发生的和再生过程造成的金属团聚。虽然在这些实施例中使用了porocel’s再生和复原过程,但再生和复原过程对本领域技术人员来说是众所周知的,并且例如在上述参考专利中有描述。

[0074]

催化剂b在其再活化之前用于处理用于流体催化裂化进料预处理的真空瓦斯油。在将其用于真空瓦斯油处理后,催化剂b通过如上所述的再生和复原过程进行处理。

[0075]

市售加氢处理催化剂c的新鲜样品出于性能测试的目的在富余催化剂市场获得。

[0076]

来自应用1的催化剂c在再生之前用于瓦斯油加氢处理服务。在将其用于瓦斯油加氢处理后,催化剂c通过如上所述的再生过程进行处理。

[0077]

来自应用2的催化剂c在再生之前用于煤油加氢处理服务。在将其用于煤油加氢处理后,催化剂c通过如上所述的再生过程进行处理。

[0078]

催化剂d在再活化之前用于柴油(ulsd)加氢处理服务。在将其用于柴油(ulsd)加氢处理后,催化剂d通过如上所述的再生和复原过程进行处理。

[0079]

催化剂e在再活化之前用于加氢处理服务。在将其用于加氢处理服务后,催化剂e通过再生过程进行处理。

[0080]

催化剂f在回收废样品之前用于加氢裂化的真空瓦斯油(vgo)预处理服务。在将其用于加氢裂化的真空瓦斯油(vgo)预处理服务后,将催化剂f分成两个样品并进行两种不同处理。第一种处理是用甲苯进行索氏溶剂萃取历时4小时,然后在110℃下干燥2小时。溶剂萃取的目的是从用过的催化剂中去除残留烃。第二种处理是在370℃下在旋转管式煅烧炉中在纯氮气吹扫中历时1小时的热汽提。热氮气汽提还旨在从用过的催化剂样品中去除残留烃。

[0081]

新鲜市售尾气催化剂出于性能测试的目的在富余催化剂市场获得。

[0082]

所有被测加氢处理催化剂的尺寸和形状与它们最初服务时所用的相同,并且没有进行重新配制。催化剂a、b和c都是由不同制造商制造并用于不同加氢处理服务的不同催化剂。催化剂a和催化剂d由同一制造商制造,用于相同的服务,并且甚至最初用于同一反应器但为不同的催化剂,其中催化剂a是氧化铝上的como,催化剂d是氧化铝上的nimo。来自应用1的催化剂c和来自应用2的催化剂c由同一制造商制造,并且是相同类型的催化剂,但在用于不同加氢处理服务后来自不同反应器,并且两者具有不同的污染物特征。催化剂a和d

‑

f都由同一制造商生产,但它们是不同的催化剂,其中存在不同类型的金属和金属浓度。催化剂a

‑

c都是氧化铝载体上的钴和钼(como),而催化剂d

‑

f是氧化铝载体上的镍和钼(nimo)。用于竞争性评估的新鲜尾气催化剂以及新鲜催化剂c参考样品未发现进行过任何先前服务并且在没有改变的情况下以完全新鲜的形式使用,就像直接来自制造商一样。进行性能测试的催化剂样品的选择分析性数据如表1(图2)所示。每种催化剂的复原样品与再生样品来自相同的源材料,并且预期在表1中的物理性质方面几乎相同。在催化剂f的情况下,实验室规模再生样品的金属数据通过执行xrf分析获得,而其他分析数据来自性能测试

前状态下的溶剂萃取的和热氮气汽提的样品。催化剂a和c都是氧化铝催化剂上的磷促进的como,而催化剂b是氧化铝催化剂上的非磷促进的como。另一方面,催化剂d和f都是氧化铝催化剂上的磷促进的nimo,而催化剂e是氧化铝催化剂上的非磷促进的nimo。催化剂e是硅促进的,而所有其他催化剂都不是硅促进的。总体而言,实施例1和图2中测试的催化剂的列表表明,对加氢处理催化剂市场的一些典型催化剂进行了测试,这些催化剂从como到nimo,从磷促进到非磷促进的,从较高到较低的活性金属负载的,从硅促进到非硅促进的,从新鲜到再生和复原的(以及热氮气汽提的和溶剂萃取的),以及来自不同催化剂类型/产品、制造商和加氢处理应用。

[0083]

上述测试方案和催化剂的测试结果列于表2(图3)中。首先来看so2转化性能,图3示出了,在9种以天然形式的再生和复原加氢处理催化剂在每种温度条件下生成的36个性能数据点中,只有四个性能数据点低于新鲜尾气竞争性参考催化剂。36个性能数据点中有32个表明性能优越(性能优胜率接近90%)这一事实提供了再活化加氢处理催化剂能够适用于claus尾气加氢服务的强有力证据。总体而言,所有被测的以其天然形式的再生和复原加氢处理催化剂的转化率都非常高(>98%)。催化剂f的溶剂萃取型式和热氮气汽提型式也实现了高so2转化率,其中八个性能数据点中只有三个低于新鲜尾气竞争性参考催化剂。从实用的角度来看,由于so2的加氢比cos和cs2的水解容易得多并且在许多情况下接近100%,因此比较不同催化剂之间的cos和cs2水解性能对于性能的更好分辨和差异化通常更有用。

[0084]

接着来看cs2转化性能,图3示出了,在9种以其天然形式的再生和复原的加氢处理催化剂在每种条件下生成的36个性能数据点中,只有一个性能数据点低于新鲜尾气竞争性参考催化剂。36个性能数据点中有35个表明性能优越(性能优胜率为97%)这一事实提供了再活化加氢处理催化剂能够适用于claus尾气加氢服务中的cs2水解的令人信服的证据。一个值得注意的观察结果是,与新鲜尾气竞争性参考催化剂相比,被测的所有加氢处理催化剂的优异表现在240℃、280℃和300℃的温度条件下更加显著。仅在220℃的条件下,九种以其天然形式的再生和复原的加氢处理催化剂中的三种的性能才会显著下降(>10%)。尽管在220℃下性能显著下降,即便如此除一种加氢处理催化剂外,所有催化剂仍显示出更高的cs2转化活性。催化剂f的热脱氮气汽提型式和溶剂萃取型式的性能通常低于新鲜尾气竞争性参考催化剂,其中八个性能数据点中有七个低于新鲜尾气竞争性参考催化剂。值得注意,催化剂f的溶剂萃取型式表现出与新鲜尾气竞争性参考催化剂几乎相同但略低的性能,而催化剂f的热氮气汽提型式随着温度降低表现出越来越宽的性能不佳幅度。

[0085]

接着来看cos转化性能,图3示出了,在9种以其天然形式的再生和复原的加氢处理催化剂在每种条件下生成的36个性能数据点中,有10个性能数据点低于新鲜尾气竞争性参考催化剂。其中这36个性能数据点中有26个表明性能优越(性能优胜率为72%),提供了这些再活化加氢处理催化剂能够适用于claus尾气加氢服务中的cos水解的证据。值得注意,10个数据点中低于新鲜尾气竞争性参考催化剂的8个是针对三种复原的催化剂中的两种进行测试的。一般而言,观察到复原的催化剂的cos转化性能低于其再生催化剂对应物,这是一个令人意外的发现。即便如此,复原的催化剂仍然表现出相当高水平的cos转化率,并且没有明显低于新鲜竞争性尾气参考催化剂。仅考虑以其天然形式的再生加氢处理催化剂,则性能优胜率增加至22/24,即92%。尽管数据还表明,一般而言,

复原对更高的cos转化性能没有贡献,但确实对更高的cs2转化性能有贡献。总体而言,数据表明,相对于新鲜尾气竞争性参考催化剂,以其天然形式的再生加氢处理催化剂和复原加氢处理催化剂二者均可提供优异的cos转化性能。催化剂f的溶剂萃取型式和热氮气汽提型式的性能明显差于新鲜尾气竞争性参考催化剂。事实上,在最高温度(300℃)下二者均表现出为观察到的新鲜市售尾气参考催化剂的cos转化率的一半或更少,并且在最低温度(220℃)下转化率实际上转为负值即净cos生成,表明这些催化剂非常不适合cos转化。

[0086]

从图3可以看出,以其天然形式的再生和复原的加氢处理催化剂与新鲜尾气竞争性参考催化剂相比非常有利。为了更全面地了解性能如何影响催化剂对硫回收效率(sre)的影响,计算了硫在so2、cs2和cos中的总体转化率的组合量度(combined metric)。用于计算该量度的方程在图4中重现,图4还提供了使用这13种催化剂获得的总体硫转化率的比较(表3)。在240℃和更高温度下,所有九种以其天然形式的再生和复原的加氢处理催化剂均优于新鲜尾气竞争性参考催化剂。在220℃的低温下,再生和复原的催化剂中的6种的性能显著优于新鲜尾气竞争性参考催化剂,而3种在1%以内,这是很小的差异。因此,实际上,以其天然形式的再生和复原的加氢处理催化剂的性能与新鲜市售尾气参考催化剂相当或比其更好。总体而言,这种硫转化性能的综合观点表明,再生和复原的加氢处理催化剂,如果应用得当,可以很好地替代市场上非常成熟的尾气催化剂产品,诸如被测的新鲜尾气竞争性参考催化剂。催化剂f的溶剂萃取型式和热氮气汽提型式的性能均显著低于新鲜尾气竞争性参考催化剂。催化剂f的溶剂萃取型式和热氮气汽提型式的不良性能结果可以用这样一个事实来解释,即,通过这些处理并未消除用过的催化剂的焦炭失活,这和通过热氧化再生的情形一样。再生处理对于基本上去除催化剂上存在的焦炭并确保对于该应用的高性能催化剂是必要的。

[0087]

实施例2

‑

高空速(3,000ghsv)下的“应力测试”[0088]

使用相同的实验装置但在高空速条件下对实施例1中描述的催化剂1

‑

4和13的性能进行测试。性能测试条件的气体空速为3,000ghsv,相当于1.2秒的停留时间,旨在代表“应力测试”以进一步区分与1,200ghsv测试相比的相对催化剂性能。该性能测试在三个不同的温度条件下进行:220℃、250℃和280℃。在每种条件下,温度保持12小时。通过气相色谱法每两小时进行一次反应器流出物的组成分析。根据每个性能测试条件下进料和流出气体分析,可以确定so2、cs2和cos的转化率。表4(图5)和图6

‑

9示出了在3,000ghsv下的测试结果。

[0089]

图6示出了使用五种催化剂在3000ghsv下的so2转化性能。在四种再生和复原的加氢处理催化剂在每种条件下产生的十二个性能数据点中,只有三个性能数据点低于新鲜尾气竞争性参考催化剂,而这三个中的两个性能弱小于1%。十二个性能数据点中有九个表明性能优异,这一事实表明加氢处理催化剂可适用于claus尾气加氢服务中的二氧化硫加氢。总体而言,在高于220℃下所有测试样品的转化率仍然非常高(>97%)。在220℃下,四种加氢处理催化剂中的三种表现出比新鲜尾气竞争性参考催化剂更高的性能。

[0090]

图7示出了使用五种催化剂在3000ghsv下的cs2转化性能。在五种再生和复原的加氢处理催化剂在每种条件下产生的十二个性能数据点中,与新鲜尾气竞争性参考催化剂相比,它们都显示出优异性能。所有12个数据点都显示出优异性能的事实表明,加氢处理催化剂可适用于claus尾气加氢服务中的cs2水解。被测试的加氢处理催化剂不仅表现出色,而

且整体地以大幅度(>20%)表现出色,这是一个非常令人意外的发现。与实施例1中概述的1,200ghsv测试一样,重要的是注意到这些结果还表明再生过程增强了对于cs2水解的活性。

[0091]

图8示出了使用五种催化剂在3000ghsv下的cos转化性能。在四种再生和复原的加氢处理催化剂在每种条件下产生的十二个性能数据点中,只有两个性能数据点低于新鲜尾气竞争性参考催化剂的性能数据点。十二个性能数据点中有十个表明性能优异,明显看出加氢处理催化剂可适用于claus尾气加氢服务中的cos水解。值得注意,在250℃及更高温度下,被测试的加氢处理催化剂样品比新鲜尾气竞争性参考催化剂的性能高约20%。只有在220℃条件下,四种加氢处理催化剂中的两种的cos转化率才低于新鲜尾气竞争性参考催化剂的转化率。对于整体尾气加氢性能,数据表明,与新鲜尾气竞争性参考催化剂相比,再生和复原形式两者都可以提供良好的性能。需要注意的一个令人感兴趣的特征是复原的催化剂a样品在220℃下显示出cos的负转化率,或净形成。这可能是因为该催化剂的cos水解途径在动力学上受到限制,因此不允许接近计算的平衡转化率并且意味着cos的形成速度可能比反应消耗的速度快。这也通过以下事实来表明,在220℃和1,200ghsv下,转化率约为62%(参见实施例1),但在该实施例中在更高的空速(3000ghsv)下,转化率下降至

‑

20%,或净形成20%。

[0092]

总体而言,再生和复原的加氢处理催化剂与新鲜尾气竞争性参考催化剂相比是有利的。图5和图9示出了这些催化剂在3000ghsv下在总体硫回收效率(sre,参见图4的方程式)方面的表现。对于整体硫转化性能,所有被测试的再生和复原的催化剂都显示出与新鲜尾气竞争性参考催化剂相当或更好的性能。除了220℃下的再生催化剂a样品外,与新鲜尾气竞争性参考催化剂相比,总体情况是性能明显优胜的一种。这些“应力测试”结果进一步证实了来自实施例1中的真实1,200ghsv测试的发现,即,再生和复原的加氢处理催化剂,如果施用正确,可以提供市场上非常成熟的尾气催化剂产品诸如新鲜尾气竞争性参考催化剂的优异替代品。

[0093]

实施例3:再生的3.39重量%钴

‑

16.57重量%钼

‑

余量氧化铝的催化剂的制备

[0094]

以下是制备具有3.39重量%钴(作为coo)和16.57重量%钼(作为moo3)且余量主要由氧化铝(al2o3)组成的催化剂的制备程序。钴和钼金属的来源来自用过的氧化铝加氢处理催化剂上的2.5mm三叶型como(参见表1中的催化剂c

‑

应用1),通过xrf分析确定,该催化剂含有3.39%的钴和16.57%的钼。该加氢处理催化剂通过再生过程再生,如上文实施例1中所述。以此方式,制备在真实尾气条件下进行性能测试的再生催化剂c

‑

应用1的样品(参见表2和3中的数据)。

[0095]

虽然已经根据具体的实施方案及其应用描述了本文所公开的发明,但是本领域技术人员可以在不脱离权利要求中阐述的本发明范围的情况下对其进行许多修改和变化。

[0096]

实施例4:复原的3.50重量%镍

‑

15.86重量%钼

‑

余量氧化铝的催化剂的制备。

[0097]

以下是制备具有3.50重量%镍(作为nio)和15.86重量%钼(作为moo3)且余量主要由氧化铝(al2o3)组成的催化剂的制备程序。镍和钼金属的来源来自用过的氧化铝加氢处理催化剂上的2.5mm三叶型nimo,通过xrf分析确定,该催化剂含有3.50%的镍和15.86%的钼。该催化剂通过美国专利9,895,679中所述的porocel的复原过程制备。通过这种方式,制备了复原的市售加氢处理催化剂d(2.5mm三叶型)样品,该样品在真实尾气

条件下进行性能测试(参见表2和3中的数据)。

[0098]

虽然已经根据具体的实施方案及其应用描述了本文所公开的发明,但是本领域技术人员可以在不脱离权利要求中阐述的本发明范围的情况下对其进行许多修改和变化。