1.本发明涉及一种链条润滑剂组合物及其制备方法,具体涉及一种应用于汽车烤漆喷涂线的链条润滑剂组合物及其制备方法,属于润滑剂技术领域。

背景技术:

2.链条为一种金属的链环或环形物,多用作机械传动、牵引,是一种使用非常广泛的传动装置之一。链条一般由金属制作,可在较高温度的工况下作为机械传动、牵引的传动装置,例如应用于汽车组装厂的烤漆喷涂线,其工况要求温度稳定在250℃左右。随着汽车工业的高速发展,汽车的制造生产线也一直在被改进,由于汽车生产需求量的提升,流水烤漆喷涂被汽车制造厂家广泛应用。因此,链条传动在汽车烤漆喷涂线生产中扮演了重要角色,由于链条金属材质的特殊性,在汽车烤漆喷涂线温度要求为恒温250℃的工况下,仍然可以高效工作。

3.但是由于汽车油漆为烘烤漆,主要由树脂(乙烯树脂、聚氨酯树脂)、染料(二氧化钛、氧化铁红)、固化剂及填料等与油不相容的组分组成,并且汽车油漆具有耐油、耐酒精溶解性,与一般润滑油有着不相容的特性,而现有技术中常使用矿物基础油、聚α烯烃、硅油、酯类基础油、环氧乙烷/环氧丙烷聚合物为原料生产的链条润滑剂。

4.另外,现在国内汽车生产厂家大多采用的是国外进口的汽车烤漆喷涂线专用的链条油,产品价格非常昂贵,使生产成本过高。

5.引用文献1(cn108251192a)公开了一种链条润滑剂组合物及其制备方法,其链条润滑剂组合物,以所述链条润滑剂组合物的各组分总质量为100%计,包含以下组分:基础油80

‑

96质量%,抗磨添加剂1

‑

5质量%,抗氧剂1

‑

5质量%,金属钝化剂0.5

‑

5质量%,金属防锈剂0.5

‑

5质量%。但是,其与汽车油漆的相容性较差,这使得在润滑剂实际使用过程中存在缩孔的风险,从而造成残次品的出现。

技术实现要素:

6.发明要解决的问题

7.鉴于现有技术中存在的技术问题,本发明的目的之一是提供一种链条润滑剂组合物,解决了汽车烤漆喷涂线链条的润滑保护难题。本发明的链条润滑剂具备更为优异的油漆相容性,并且可以与水溶性油漆具备良好的相容性,避免了因链条油滴落车身时造成的油漆缩孔、喷涂不均等疑难问题。

8.进一步地,本发明还提供一种链条润滑剂组合物的制备方法,该制备方法简单易行,原料易于获取,适合大批量生产。

9.用于解决问题的方案

10.本发明提供一种链条润滑剂组合物,以所述链条润滑剂组合物的总质量为100%计,包含以下组分:

11.基础油:67

‑

90质量%,

12.分散剂:3

‑

5质量%,

13.润湿剂:5

‑

8质量%,

14.抗磨添加剂:1

‑

5质量%,

15.抗氧剂:1

‑

5质量%,

16.金属钝化剂:0.5

‑

5质量%,

17.金属防锈剂:0.5

‑

5质量%。

18.根据本发明所述的链条润滑剂组合物,其中,以所述链条润滑剂组合物的总质量为100%计,所述基础油的含量为79

‑

88质量%,所述分散剂的含量为3

‑

4质量%,所述润湿剂的含量为6

‑

7质量%,所述抗磨添加剂的含量为1

‑

3质量%,所述抗氧剂的含量为1

‑

3质量%,所述金属钝化剂的含量为0.5

‑

2质量%,所述金属防锈剂的含量为0.5

‑

2质量%。

19.根据本发明所述的链条润滑剂组合物,其中,所述分散剂包括聚乙二醇,优选40℃下运动粘度为400

‑

20000cst的聚乙二醇。

20.根据本发明所述的链条润滑剂组合物,其中,所述润湿剂包括阳离子丙烯酸树脂与环氧树脂的混合物,优选地,所述阳离子丙烯酸树脂与所述环氧树脂的质量比为1~4:1。

21.根据本发明所述的链条润滑剂组合物,其中,所述基础油包括油溶性聚醚与复酯的混合物,优选地,所述油溶性聚醚在40℃下运动粘度为100

‑

460cst,所述复酯40℃运动粘度为15000

‑

40000cst。

22.根据本发明所述的链条润滑剂组合物,其中,所述抗磨添加剂包括三硼酸钾中性油分散液、酸性亚磷酸二丁酯、硼酸盐、硼化油酰胺、磷酸三(2,3

‑

二氯丙烷)酯或二烷基二硫代氨基甲酸锑的一种或两种以上的组合。

23.根据本发明所述的链条润滑剂组合物,其中,所述抗氧剂包括含硫醚基酚、金属有机二硫代磷酸盐、含酯基酚、含酯基受阻酚、2,6

‑

二叔丁基对甲酚、2,6

‑

二叔丁基混合酯或2,6

‑

二叔丁基

‑

α

‑

二甲氮基对甲酚的一种或两种以上的组合。

24.根据本发明所述的链条润滑剂组合物,其中,所述金属钝化剂包括苯三唑衍生物、噻二唑衍生物、n,n'

‑

二亚水杨基丙二胺、苯并三唑、腙类化合物、酰肼化合物、苄基磷酸镍盐的一种或两种以上的组合。

25.根据本发明所述的链条润滑剂组合物,其中,所述的金属防锈剂包括磷酸脂肪醇锌盐、合成磺酸钡、重烷基苯磺酸钡、十七烯基咪唑啉烯基丁二酸盐、环烷酸锌、二壬基萘磺酸钡盐、苯骈三氮唑、合成磺酸镁、烷基磷酸咪唑啉盐、氧化石油脂钡皂、烯基丁二酸酯、羊毛脂镁皂、失水山梨糖醇单油酸酯、油酸三乙醇胺酯、磺化蓖麻油、蓖麻酯钾、三古丁胺、羊毛脂的一种或两种以上的组合。

26.本发明还提供一种根据本发明所述的链条润滑剂组合物的制备方法,其包括将所述链条润滑剂组合物的各组分混合的步骤。

27.发明的效果

28.由本发明提供的组合物具备优异的相容性,其优异的油漆相容性彻底防止汽车车身在烤漆过程中由于润滑油滴落造成的油漆缩孔或烤漆不均等危害。

29.本发明的链条润滑剂组合物的制备方法简单易行,原料易于获取,适合大批量生产。

附图说明

30.图1示出了本发明在进行钢片缩孔试验方法时的示意图。

31.其中:a为钢片未浸入面,b为界面,c为钢片浸入面。

具体实施方式

32.以下将详细说明本公开的各种示例性实施例、特征和方面。在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

33.另外,为了更好地说明本公开,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。在另外一些实例中,对于本领域技术人员熟知的方法、手段、器材和步骤未作详细描述,以便于凸显本公开的主旨。

34.如无特殊声明,本说明书中所使用的单位均为国际标准单位,并且本公开中出现的数值,数值范围,均应当理解为包含了工业生产中所不可避免的系统性误差。

35.本说明书中,如没有特别说明,则“%”均表示质量百分含量。

36.本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

37.本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

38.本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

39.本发明首先提供一种链条润滑剂组合物,以所述链条润滑剂组合物总质量为100%计,包含以下组分:

40.基础油:67

‑

90质量%,

41.分散剂:3

‑

5质量%,

42.润湿剂:5

‑

8质量%,

43.抗磨添加剂:1

‑

5质量%,

44.抗氧剂:1

‑

5质量%,

45.金属钝化剂:0.5

‑

5质量%,

46.金属防锈剂:0.5

‑

5质量%。

47.本发明的链条润滑剂组合物具备更为优异的油漆相容性,并且可以与水溶性油漆具备良好的相容性,避免了因链条油滴落车身时造成的油漆缩孔、喷涂不均等疑难问题。

48.基础油

49.在本发明中,所述基础油为油溶性聚醚与复酯的混合物。

50.其中,所述油溶性聚醚在40℃下的运动粘度为100

‑

460cst,是可以由包括环氧丙烷(简称po)、环氧丁烷(简称bo)、四氢呋喃(简称thf)和长链a

‑

烯烃氧化物(简称ao)等其中的一种或几种单体加成共聚而得到。具体地,所述油溶性聚醚可以包括环氧丙烷与环氧丁

烷无规共聚物、环氧丁烷均聚物、含四氢呋喃的无规共聚物、含长链a

‑

烯烃氧化物的无规共聚物等。优选地,所述油溶性聚醚包括环氧丙烷与环氧丁烷的无规共聚物和/或环氧丁烷均聚物,其分子结构式如下式所示:

[0051][0052]

其中x≥0,y≥1,n>1;优选地,当x≥1时,环氧丙烷和环氧丁烷官能团在分子链中无规排列。

[0053]

本发明的所选用的油溶性聚醚与汽车车身油漆中固化剂、稀释剂(硝基稀料、醇酸稀料等)、接口水等具备优良的相容性。

[0054]

进一步,在本发明中,所述复酯在40℃时的运动粘度为15000

‑

40000cst。

[0055]

在本发明中,油溶性聚醚具备优异的润滑性,可有效润滑链条防止金属间的磨损,其优异的油漆相容性可防止链条油在喷涂线作业中因链条油的滴落导致喷漆出现缩孔及喷漆不均等现象。而且相对于水溶性聚醚和其它水不溶聚醚,油溶性聚醚本身具有更好的氧化安定性、添加剂和基础油相容性、高低温性、抗磨性积碳和油泥控制能力,高温下氧化降解为易挥发的低分子化合物,不生成沉积物和胶状物质,避免了链条因润滑剂高温时产生的残炭较多而造成的卡死、黏结等问题。

[0056]

进一步,本发明的复酯具备更为优异的润滑性和极压抗磨性,油溶性聚醚与复酯搭配可进一步提升汽车烤漆喷涂线链条所需的极压抗磨性,可有效延长润滑剂寿命,保证对链条的安全润滑保护,较长的润滑剂使用寿命减少了润滑剂的用量还可大大降低汽车烤漆喷涂线作业生产成本。

[0057]

在一些具体的实施方案中,油溶性聚醚与复酯的质量比为6

‑

10:1,例如:6.5:1,7:1,7.5:1,8:1,8.5:1,9:1等。当油溶性聚醚与复酯的质量比为6

‑

10:1时,两者的功能能够最大程度的发挥,并且具有优异的协同作用。

[0058]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述基础油的含量为67

‑

90质量%,优选为79

‑

88质量%,例如:69质量%、72质量%、75质量%、78质量%、80质量%、82质量%、85质量%、88质量%等;当基础油的含量范围为67

‑

90质量%时,可以为链条提供优异的润滑保护,并且可以保证基础油高温挥发后不会产生积碳油泥,当基础油的含量低于67%时,不能保证链条在合理运行时间内对润滑的需求过早蒸发殆尽;当基础油的含量高于90%时,基础油过长时间在高温的情况的附着在链条表面,易产生一定的高温残留附着。

[0059]

分散剂、润湿剂

[0060]

本发明通过添加与油漆相容性非常优异的分散剂与润湿剂,使得本发明所属的链条润滑剂组合物具备更为优异的油漆相容性,并且可以与水溶性油漆具备了良好的相容性,避免了因链条油滴落车身时造成的油漆缩孔、喷涂不均等疑难问题。

[0061]

具体地,在本发明中,所述分散剂可以包括聚乙二醇,优选40℃下运动粘度为400

‑

20000cst的聚乙二醇。聚乙二醇的分散性优异,能够使链条润滑剂组合物的功效得到最大程度的发挥。

[0062]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述分散剂的含量为3

‑

5质量%,优选为3

‑

4质量%,例如:3.2质量%、3.5质量%、3.8质量%、4.2质量%、4.5质量%、4.8质量%等;当分散剂的含量为3

‑

5质量%时,可以有效对链条润滑剂组合物提供优异的清净分散作用,分散因长期高温组合物中产生的油腻积碳。并且可以有效分散因外部污染混入的灰尘杂质,避免因聚集造成链条局部积碳。如果分散剂的含量低于3%,不能很好的起到分散的作用;如果分散剂的含量高于5%,由于分散剂不具备润滑性和抗高温的作用,会造成组合物对链条的润滑失效,性能降低。

[0063]

本发明通过加入一定量的润湿剂,使得本发明所述链条润滑剂可以与金属表面获得更好的亲润性,避免了由于链条润滑剂与金属亲润性差而造成的油漆不均匀产生缩孔。

[0064]

具体地,所述润湿剂包括阳离子丙烯酸树脂与环氧树脂的混合物。当使用阳离子丙烯酸树脂与环氧树脂的混合物作为润湿剂时,能够进一步改善链条润滑剂与金属表面的亲润性。优选地,阳离子丙烯酸树脂与环氧树脂的质量比为1~4:1,例如:1.5:1,2:1,2.5:1,3:1,3.5:1等,当阳离子丙烯酸树脂与环氧树脂的质量比为1~4:1时,阳离子丙烯酸树脂更多的是浸入金属表层,特别是细微的金属孔,在金属粉末或外部污染粉末堵塞的情况下,可以很好的深入空隙,而环氧树脂可以随阳离子丙烯酸树脂深入并将粉末润湿,从而将润滑剂深入代入金属深层,起到更好的润滑保护。

[0065]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述润湿剂的含量为5

‑

8质量%,优选为6

‑

7质量%,例如:5.2质量%、5.5质量%、5.8质量%、6.2质量%、6.5质量%、6.8质量%、7.2质量%、7.5质量%、7.8质量%等;当润湿剂的含量为5

‑

8质量%时,可以有效在金属表面润湿,使得润滑剂更深入的润滑到金属表面更深层,也进一步体现防锈的保护,当润湿剂的含量低于5质量%时,则不能达到金属表面的润湿,润滑剂也很难深入金属表层;当润湿剂的含量高于8质量%时,过多的润湿剂含量会影响润滑剂的效用,造成防锈、抗磨保护一定程度降低。

[0066]

抗磨添加剂、金属防锈剂

[0067]

本发明的基础油与金属防锈剂、抗磨添加剂具有协同作用,使本发明具备优异的抗磨和防腐蚀性能。

[0068]

本发明所述的抗磨添加剂可有效提升链条润滑剂组合物的极压抗磨性能,为链条在高温极压工况下提供安全防护,防止金属间摩擦损坏。

[0069]

具体地,所述的抗磨添加剂可以包括三硼酸钾中性油分散液,酸性亚磷酸二丁酯、硼酸盐、硼化油酰胺、磷酸三(2,3

‑

二氯丙烷)酯以及二烷基二硫代氨基甲酸锑的一种或两种以上的组合。

[0070]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述抗磨添加剂的含量为1

‑

5质量%,优选1

‑

3质量%,例如:1.5质量%、2质量%、2.5质量%、3质量%、3.5质量%、4质量%、4.5质量%;当抗磨添加剂的含量为1

‑

5质量%时,可以有效达到润滑剂的最佳抗磨极压的性能,如果抗磨添加剂的含量低于1%时,不能在金属表面形成较厚的防护膜,从而造成金属表面擦伤造成润滑失效;如果抗磨添加剂的含量高于5%时,由于抗磨剂的成分会在一定程度上影响润滑剂的油水分离性,造成油品中水分与润滑剂长期结合,从而降低润滑剂寿命。

[0071]

进一步,本发明的金属防锈剂可在金属表面形成一层化学保护膜,隔绝金属表面

与氧气和水分的接触,提供优异的防锈性能。

[0072]

具体地,所述金属防锈剂为磷酸脂肪醇锌盐、合成磺酸钡、重烷基苯磺酸钡、十七烯基咪唑啉烯基丁二酸盐、环烷酸锌、二壬基萘磺酸钡盐、苯骈三氮唑、合成磺酸镁、烷基磷酸咪唑啉盐、氧化石油脂钡皂、烯基丁二酸酯、羊毛脂镁皂、失水山梨糖醇单油酸酯、油酸三乙醇胺酯、磺化蓖麻油、蓖麻酯钾、三古丁胺或羊毛脂的一种或两种以上的组合。

[0073]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述金属防锈剂的含量为0.5

‑

5质量%,优选0.5

‑

2质量%,例如:1质量%、1.5质量%、2质量%、2.5质量%、3质量%、3.5质量%、4质量%、4.5质量%;当防锈剂的含量为0.5

‑

5质量%时,可以有效隔绝金属表面与氧气和水分的接触,以达到优异的防锈性能;如果防锈剂的含量低于0.5%,由于防锈剂的防锈作用是防锈剂与金属表层发生化学反应从而形成一层化学防护膜,隔绝外部氧气、水及酸性物质从而达到金属表面防锈的要求,过低的防锈剂含量不能有效在金属表面形成化学膜,会造成部分部件表面腐蚀;如果防锈剂的含量高于5%,防锈剂过高的含量与金属表面形成化学膜,过厚的化学膜阻隔会影响润滑剂与金属表面的接触,从而造成润滑失效。

[0074]

抗氧剂

[0075]

本发明的基础油与抗氧剂具有出色的兼容性,因此,本发明所述的抗氧剂可有效抑制组合物中基础油的氧化变质,延长使用寿命。在抗氧剂作用下,基础油可表现出更高的分解温度、更低的氧化率和挥发性,本发明的链条润滑剂组合物可以有效为链条在高温下提供稳定的润滑保护。

[0076]

具体地,所述抗氧剂包括含硫醚基酚、金属有机二硫代磷酸盐、含酯基酚、含酯基受阻酚、2,6

‑

二叔丁基对甲酚、2,6

‑

二叔丁基混合酯、2,6

‑

二叔丁基

‑

α

‑

二甲氮基对甲酚等中的一种或两种以上的组合。

[0077]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述抗氧剂的含量为1

‑

5质量%,优选1

‑

3质量%,例如:1.5质量%、2质量%、2.5质量%、3质量%、3.5质量%、4质量%、4.5质量%;当抗氧剂的含量为1

‑

5质量%时,可以有效起到抑制润滑剂氧化的作用,如果抗氧剂的含量低于1%,由于链条润滑剂一般工作温度较高,达到200℃以上,过低含量的抗氧剂无法为润滑剂提供有效的高温防护,从而加速润滑剂在高温下迅速氧化变质;抗氧剂在润滑剂高温工作中是一个逐步消耗的过程,抗氧剂消耗后与润滑剂中的氧气和水共同作用会形成油泥积碳,如果抗氧剂的含量高于5%,过多抗氧剂的消耗会造成更多油泥积碳的形成,从而降低润滑剂寿命,造成金属表层油泥的积累。

[0078]

金属钝化剂

[0079]

本发明的金属钝化剂可以有效抑制金属离子对油品氧化的催化作用,配合抗氧剂提升链条润滑剂组合物的抗氧化能力,延长油品的使用寿命。

[0080]

具体地,所述的金属钝化剂包括苯三唑衍生物,噻二唑衍生物,n,n'

‑

二亚水杨基丙二胺,苯并三唑,苄基磷酸镍盐的一种或两种以上的组合。

[0081]

在本发明中,以所述链条润滑剂组合物的各组分总质量为100%计,所述金属钝化剂的含量为0.5

‑

5质量%,优选0.5

‑

2质量%,例如:1质量%、1.5质量%、2质量%、2.5质量%、3质量%、3.5质量%、4质量%、4.5质量%;当金属钝化剂的含量为0.5

‑

5质量%时,可以有效抑制金属离子对油品氧化的催化作用,从而增强润滑剂的抗氧化能力,延长润滑剂

使用寿命;如果金属钝化剂的含量低于0.5%,无法达到有效含量的金属钝化剂,润滑剂中金属离子无法被有效隔离,从而造成金属离子与氧气和水共同催化作用造成润滑剂加速氧化变质;由于金属钝化剂无抗磨极压特性,如果金属钝化剂的含量高于5%,则易造成润滑剂抗磨性能降低。

[0082]

除了上述组分外,本发明的链条润滑剂组合物还可以包含其他常用的添加剂组分。需要说明的是,本发明中所选取的添加剂中不含硫元素,避免了因链条油接触到车身金属后造成的腐蚀危害。

[0083]

进一步,本发明的链条润滑剂组合物还具备优异的生物可降解性能,符合环保要求,并且具备较高的经济性,可大大降低用户的生产成本。另外,本发明的链条润滑剂组合物还具有卓越的油泥、积碳和烟尘等沉积物控制能力。

[0084]

本发明还提供一种所述链条润滑剂组合物的制备方法,包括将所述链条润滑剂组合物的各组分混合的步骤。

[0085]

优选地,所述方法包括以下步骤:

[0086]

(1)将基础油打入清洁的不锈钢调和釜中,搅拌升温至50

‑

80℃;

[0087]

(2)将分散剂与润湿剂打入不锈钢调和釜中保温50

‑

80℃,均匀搅拌20

‑

40分钟;

[0088]

(3)将抗磨添加剂、抗氧剂打入不锈钢调和釜中保温50

‑

80℃,均匀搅拌20

‑

40分钟;

[0089]

(4)将金属钝化剂、金属防锈剂打入不锈钢调和釜中保温50

‑

80℃,均匀搅拌20

‑

40分钟;

[0090]

(5)将不锈钢调和釜中物料冷却至35

‑

45℃,过滤即得到成品组合物。

[0091]

实施例

[0092]

下面将结合实施例对本公开的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本公开,而不应视为限定本公开的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售获得的常规产品。在实施例中,“份”是指“质量份”。

[0093]

实施例1

[0094]

将基础油油溶性聚醚(美国陶氏化学公司,牌号:osp

‑

150,下同)77份、复酯(英国禾大公司,牌号:priolube 3986,下同)10份,打入清洁的不锈钢调和釜中,搅拌升温至70℃;将分散剂聚乙二醇(江苏海安石油化工厂,牌号:peg400,下同)3份、润湿剂阳离子丙烯酸树脂(辽宁赛菲化学有限公司,牌号:fs

‑

204,下同)与环氧树脂(济南易盛树脂有限公司,牌号:e

‑

51,下同)质量比为3:1的混合物共6份打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将抗磨添加剂三硼酸钾中性油分散液(美国tiarco公司,牌号:octopol ptb,下同)2份,抗氧剂含酯基酚(美国科聚亚公司,牌号:naugalube 531,下同)1份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将金属钝化剂苯三唑衍生物(德国科宁公司,牌号:rgamet 39,下同)0.5份,金属防锈剂环烷酸锌(辛集市鹿华石化有限公司,牌号:t704,下同)0.5份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将不锈钢调和釜中物料冷却至40℃,过滤即得到成品组合物ⅰ。

[0095]

实施例2

[0096]

将基础油油溶性聚醚77份、复酯10份,打入清洁的不锈钢调和釜中,搅拌升温至70

℃;将分散剂聚乙二醇3份、润湿剂阳离子丙烯酸树脂与环氧树脂质量比为3:1的混合物6份打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将抗磨添加剂二烷基二硫代氨基甲酸锑(美国范德比尔特公司,牌号:vanlube 73)2份,抗氧剂烷基化苯基

‑

α

‑

萘胺(美国科聚亚公司,牌号:naugalube apan)1份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将金属钝化剂苯三唑衍生物0.5份,金属防锈剂磷酸胺混合物(德国basf公司,牌号:irgalube 349)0.5份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将不锈钢调和釜中物料冷却至40℃,过滤即得到成品组合物ⅱ。

[0097]

实施例3

[0098]

将基础油油溶性聚醚73.7份、复酯10份,打入清洁的不锈钢调和釜中,搅拌升温至70℃;将分散剂聚乙二醇5份、润湿剂阳离子丙烯酸树脂与环氧树脂的质量比约为2:1的混合物共8份打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将抗磨添加剂三硼酸钾中性油分散液1份,抗氧剂含酯基酚1份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将金属钝化剂苯三唑衍生物0.5份,金属防锈剂二壬基萘磺酸钡盐(湖北摆渡化学有限公司,牌号:t705)0.8份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将不锈钢调和釜中物料冷却至40℃,过滤即得到成品组合物iii。

[0099]

对比例1

[0100]

使用矿物基础油(新加坡美孚公司,牌号:150bs)替代油溶性聚醚,其余同实施例1,过滤即得到成品组合物ⅳ。

[0101]

对比例2

[0102]

使用基础油聚α烯烃(美国科聚亚公司,牌号synton pao40)替代油溶性聚醚,其余同实施例1,过滤即得到成品组合物

ⅴ

。

[0103]

对比例3

[0104]

将基础油油溶性聚醚83份、复酯10份,打入清洁的不锈钢调和釜中,搅拌升温至70℃;将分散剂聚乙二醇1份、润湿剂阳离子丙烯酸树脂与环氧树脂质量比为4:1的混合物共2份打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将抗磨添加剂三硼酸钾中性油分散液2份,抗氧剂含酯基酚1份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将金属钝化剂苯三唑衍生物0.5份,金属防锈剂环烷酸锌0.5份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将不锈钢调和釜中物料冷却至40℃,过滤即得到成品组合物vii。

[0105]

对比例4

[0106]

将基础油油溶性聚醚80份、复酯10份,打入清洁的不锈钢调和釜中,搅拌升温至70℃;将润湿剂阳离子丙烯酸树脂与环氧树脂质量比为1:1的混合物共6份打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将抗磨添加剂三硼酸钾中性油分散液2份,抗氧剂含酯基酚1份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将金属钝化剂苯三唑衍生物0.5份,金属防锈剂环烷酸锌0.5份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将不锈钢调和釜中物料冷却至40℃,过滤即得到成品组合物viii。

[0107]

对比例5

[0108]

将基础油油溶性聚醚86份、复酯10份,打入清洁的不锈钢调和釜中,搅拌升温至70℃;将抗磨添加剂三硼酸钾中性油分散液2份,抗氧剂含酯基酚1份,打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将金属钝化剂苯三唑衍生物0.5份,金属防锈剂环烷酸锌0.5份,

打入不锈钢调和釜中保温70℃,均匀搅拌30分钟;将不锈钢调和釜中物料冷却至40℃,过滤即得到成品组合物ix。

[0109]

其中,本发明的钢片缩孔试验采用如下方法:将两枚200*100*0.8mm3钢片打磨光亮,试验液采用油漆为99份,滴入1份链条润滑剂组合物于油漆中,常温均匀搅拌30分钟;打磨光亮的钢片分为试验钢片1与试验钢片2,将试验钢片1的1/2浸入试验液中10分钟后,将该试验钢片1在恒温250℃下悬挂于试验架上,将试验钢片2在室温下悬挂于试验架上,时间均为3小时。如图1所示,肉眼观察试验钢片浸入面c的缩孔状况与未浸入面a的缩孔状况。

[0110]

样品

ⅰ‑

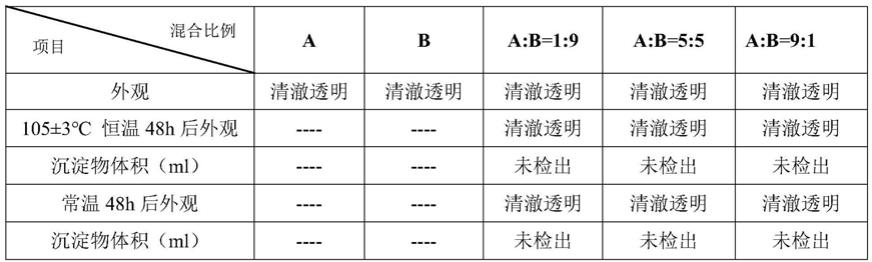

ix的相容性测试结果以表a所示的基准为判断依据,其中满足表a的要求为通过,不满足为不通过,具体化结果如表1所示。表a中:a代表汽车油漆,b代表本发明所述实施例或对比例的组合物。

[0111]

表a

[0112][0113]

测试方法:参照gjb 562

‑

88《航空发动机润滑油相容性测定法》进行润滑油相容性测试。

[0114]

上述链条润滑剂组合物ⅰ、ⅱ、ⅲ、ⅳ、

ⅴ

、

ⅵ

经测试的各项性能指标见表1所示:

[0115]

表1

[0116][0117]

从本发明所述实施例可以看到,所得的链条润滑剂可以为汽车烤漆喷涂线的高温

链条提供优异的润滑保护,并且能够得到非常优异的与汽车油漆的相容性,这将大大解决由于润滑剂与油漆的溶合造成的喷漆缩孔造成油漆喷涂不均匀现象。

[0118]

从实施例1

‑

3的链条润滑剂i

‑ⅲ

的测试结果可以看出,在保证润滑剂具备优异的润滑性、防锈性、抗磨性等性能的前提下,可以达到非常优异的钢片缩孔实验结果,并且与汽车油漆的相容性优异,这可以消除润滑剂造成喷涂表面缩孔的隐患,是一种性能优异的链条润滑剂。

[0119]

对比例1中使用的基础油为矿物基础油和复酯的组合物,从对比例1可以看出,其运动粘度过高,粘度指数过低,且防锈、腐蚀效果较差,磨斑直径较大,生物可降解率低,并且钢片缩孔试验和相容性测试均为未通过。

[0120]

对比例2中使用的基础油为聚α烯烃和复酯的组合物,从对比例2可以看出,其运动粘度过高,粘度指数较低,且防锈、腐蚀、残炭效果均较差,磨斑直径过大,生物可降解率较低,并且钢片缩孔试验和相容性测试均为未通过。从对比例4

‑

5的链条润滑剂vii

‑

viii的测试结果可以看出,对比例3的链条润滑剂vi的各组分的含量不在本技术的范围内,对比例4的链条润滑剂vii中不含有分散剂,对比例5的链条润滑剂viii中不含有分散剂的润湿剂,虽然所述的润滑剂能够保证对与链条的润滑保护,并且可以通过钢片缩孔,但是与汽车油漆的相容性测试中未能通过测试,这使得在润滑剂实际使用过程中存在缩孔的风险,从而造成残次品的出现。

[0121]

本公开的上述实施例仅仅是为清楚地说明本公开所作的举例,而并非是对本公开的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开权利要求的保护范围之内。