1.本实用新型涉及焦化行业煤气脱硫技术领域,更具体涉及一种硫化氢预处理装置。

背景技术:

2.炼焦采用的原料煤中的硫,在炼焦过程中约30%~40%以气态硫化物形式进入焦炉煤气中,而进入煤气中的硫化物主要是硫化氢(h2s),一般在煤气中的含量为5~10g/m3。虽然硫化氢在焦炉煤气中的含量少,但却是有害的成分,必须脱除。

3.含有硫化氢的煤气在煤气输送过程中会对设备、管道等腐蚀,同时最为下游产品(甲醇、发电)的原料会对催化剂造成中毒,如不经处理会严重危害生产安全。

4.目前脱除煤气中的硫化氢采用hpf法脱硫工艺,由于配煤结构发生变化,塔前硫化氢增加,致使脱硫塔后硫化氢指标偏高,达不到设计要求,严重影响后续工艺。因此,研发一种实现对硫化氢进行预处理的装置显得十分重要。

技术实现要素:

5.本实用新型需要解决的技术问题是提供一种硫化氢预处理装置,以解决采用hpf法脱硫会致使脱硫塔后硫化氢指标偏高而达不到设计要求的问题,以使得hpf法脱硫系统处理后硫化氢指标合格。

6.为解决上述技术问题,本实用新型所采取的技术方案如下。

7.一种硫化氢预处理装置,包括用于对焦炉煤气进行输送的焦炉煤气输气主管、连通设置在焦炉煤气输气主管上的预冷塔以及与预冷塔出气端相连通用于通入脱硫液并对焦炉煤气进行初步脱硫的高效反应器,高效反应器的底端设置有用于对初步脱硫后的液体进行气液分离的气液分离器,气液分离器的出气端通过焦炉煤气输气主管连通设置有用于对焦炉煤气进而二次脱硫的脱硫塔。

8.进一步优化技术方案,所述焦炉煤气输气主管通过第一焦炉煤气进气管与预冷塔相连通,第一焦炉煤气进气管上设置有第一阀门。

9.进一步优化技术方案,所述预冷塔的出气口端通过预冷塔出气管与高效反应器的上部进气口相连通,预冷塔出气管上设置有第四阀门。

10.进一步优化技术方案,所述气液分离器的出气端通过气液分离器排气管与焦炉煤气输气主管相连通,气液分离器的出液端通过气液分离器排液管连接至反应槽。

11.进一步优化技术方案,所述脱硫塔并列设置有若干个,每一脱硫塔的顶端分别通过脱硫液出液管对应连接设置一用于对含硫脱硫液进行氧化再生的再生塔,反应槽的脱硫液出口端通过脱硫泵将含硫脱硫液泵送至再生塔。

12.进一步优化技术方案,一脱硫液出液管的中部通过脱硫液管道连接至高效反应器顶端的进液口,脱硫液管道上依次设置有第五阀门和管道加压泵。

13.进一步优化技术方案,所述脱硫塔的内部从上至下依次设置为脱硫塔再生段和脱

硫塔脱硫段。

14.由于采用了以上技术方案,本实用新型所取得技术进步如下。

15.本实用新型采用预冷塔将焦炉煤气进行降温后,再将焦炉煤气输送至高效反应器内进行初步脱硫,接着经过气液分离后再将焦炉煤气输送至脱硫塔内进行二次脱硫,并且脱硫液和煤气的气液混合物进入气液分离器进行气液分离后,液体聚于底部进入脱硫液反应槽,经脱硫泵泵入配套的再生塔进行氧化再生,使得hpf法脱硫系统处理后硫化氢指标合格。

附图说明

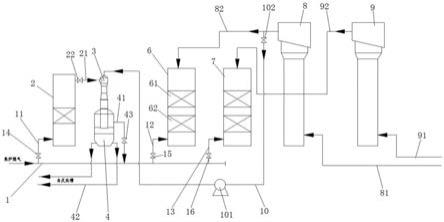

16.图1为本实用新型的结构示意图。

17.其中:1、焦炉煤气输气主管,11、第一焦炉煤气进气管,12、第一脱硫塔进气管,13、第二脱硫塔进气管,14、第一阀门,15、第二阀门,16、第三阀门,2、预冷塔,21、预冷塔出气管,22、第四阀门,3、高效反应器,4、气液分离器,41、气液分离器排气管,42、气液分离器排液管,43、第五阀门,6、第一脱硫塔,61、脱硫塔再生段,62、脱硫塔脱硫段,7、第二脱硫塔,8、第一再生塔,81、第一进液管,82、第一脱硫液出液管,9、第二再生塔,91、第二进液管,92、第二脱硫液出液管,10、脱硫液管道,101、管道加压泵,102、第五阀门。

具体实施方式

18.下面将结合附图和具体实施例对本实用新型进行进一步详细说明。

19.一种硫化氢预处理装置,结合图1所示,包括焦炉煤气输气主管1、预冷塔2、高效反应器3、气液分离器4和脱硫塔。

20.焦炉煤气输气主管1用于对焦炉煤气进行输送。

21.预冷塔2连通设置在焦炉煤气输气主管1上,预冷塔2的内部顶端设置有喷淋冷却水,用于对煤气进行降温。焦炉煤气输气主管1通过第一焦炉煤气进气管11与预冷塔2相连通,第一焦炉煤气进气管11上设置有第一阀门14,第一阀门14能够控制第一焦炉煤气进气管11的通断。

22.高效反应器3与预冷塔2出气端相连通,用于通入脱硫液并对焦炉煤气进行初步脱硫。

23.预冷塔2的出气口端通过预冷塔出气管21与高效反应器3的上部进气口相连通,预冷塔出气管21上设置有第四阀门22,第四阀门22能够控制预冷塔出气管21的通断。

24.高效反应器3的底端设置有用于对初步脱硫后的液体进行气液分离的气液分离器4。

25.气液分离器4的出气端通过焦炉煤气输气主管1连通设置有用于对焦炉煤气进而二次脱硫的脱硫塔。

26.气液分离器4的出气端通过气液分离器排气管41与焦炉煤气输气主管1相连通,气液分离器4的出液端通过气液分离器排液管42连接至反应槽。煤气与脱硫液反应后的混合物进入气液分离器4,气液分离后气体从上段的气液分离器排气管41进入焦炉煤气输气主管1后进入脱硫塔;液体从下段的气液分离器排液管42进入反应槽。

27.脱硫塔的内部从上至下依次设置为脱硫塔再生段61和脱硫塔脱硫段62。

28.脱硫塔并列设置有若干个,每一脱硫塔的顶端分别通过脱硫液出液管对应连接设置一再生塔,再生塔用于对含硫脱硫液进行氧化再生,反应槽的脱硫液出口端通过脱硫泵将含硫脱硫液泵送至再生塔。

29.本实用新型中的脱硫塔并列设置有两个,分别为第一脱硫塔6和第二脱硫塔7。再生塔也并列设置有两个,分别为第一再生塔8和第二再生塔9,将再生塔内送入的含硫脱硫液与送入的压缩空气进行氧化再生,进而实现脱硫液的再生,本实用新型中能够将再生后的脱硫液输送至脱硫塔内。

30.第一脱硫塔6通过第一脱硫液出液管82与第一再生塔8相连接。第二脱硫塔7通过第二脱硫液出液管92与第二再生塔9相连接。第一再生塔8通过第一进液管81与反应槽的脱硫液出口端相连接,第二再生塔9通过第二进液管91与反应槽的脱硫液出口端相连接。

31.焦炉煤气输气主管1通过第一脱硫塔进气管12与第一脱硫塔6相连通,第一脱硫塔进气管12上设置有第二阀门15。焦炉煤气输气主管1通过第二脱硫塔进气管13与第二再生塔9相连通,第二脱硫塔进气管13上设置有第三阀门16。

32.第一脱硫液出液管82的中部通过脱硫液管道10连接至高效反应器3顶端的进液口,脱硫液管道10上依次设置有第五阀门102和管道加压泵101。脱硫液管道10的管道直径为:dn300,至新增管道加压泵,经管道加压泵加压后,脱硫液进入高效反应器3顶部液体进口。

33.本实用新型的工作原理如下。

34.从冷鼓工段来的焦炉煤气进入预冷塔2(气氨进预冷塔),与预冷塔2顶喷淋下来的冷却水逆流接触,煤气温度降至28℃后,从塔顶出来,经过与高效反应器相连接的预冷塔出管21进入高效反应器上部,与从高效反应器顶端流下的脱硫液混合,吸收煤气中45%以上的h2s和部分hcn后,脱硫液和煤气的气液混合物进入气液分离器4,气液混合物在气液分离器4中进行分离;气液分离后,液体聚于底部进入脱硫液反应槽,经脱硫泵泵入配套的再生塔进行氧化再生;气体分离后的气体进入脱硫塔,在脱硫塔内经各填料层向上,与脱硫塔塔顶喷淋下来的脱硫液逆流接触,继续吸收煤气中的h2s和hcn。