1.本发明属于烃油裂化技术领域,具体涉及一种沸腾床催化剂级配方法。

背景技术:

2.随着煤制油、炼油行业的产能严重过剩,利润空间越发减少,各企业只有通过优化工艺、节能降耗才能在日趋激烈的竞争中生存,而能否做到对尾油、劣质油等重油“吃干榨净”将直接影响着企业的效益。在重油、尾油中金属、机械杂质等含量较高,传统的固定床加氢工艺无法全部处理,目前国内较多的尾油、渣油及劣质油加氢大多采用沸腾床加工工艺,该工艺物料与催化剂在反应器内处于全返混状态,可处理微含固原料,且不存在类似固定床装置的反应器床层压差高的问题。

3.沸腾床加氢工艺主要是原料油与氢气混合从底部进入反应器,同时有部分循环油经反应器底部一并进入反应器内,在反应器内催化剂的作用下加氢脱硫、氮、氧、金属及芳烃/烯烃饱和,反应后的物料从反应器顶部排出,催化剂在反应器内随物料全返混。该工艺中催化剂主要有球型、柱状,规格不等,但目前存在单一催化剂在反应器内切面堆积、集中放热问题,极易造成物料在反应器内的飞温、局部热点。

技术实现要素:

4.为解决上述问题,本发明的目的在于提供一种沸腾床催化剂级配方法,通过该方法后可以将不同规格、活性催化剂在反应器内分布,有效的避免催化剂的堆积、聚集放热,避免反应器内温度的大幅度波动。

5.为实现上述目的,本发明的技术方案如下。

6.一种沸腾床催化剂级配方法,包括以下步骤:

7.在沸腾床反应器内设置不同颗粒大小的催化剂;在沸腾床运行的情况下,沿反应物料流动方向催化剂颗粒尺寸从0.8mm依次减少至0.5mm,并任意粒径尺寸的所述催化剂颗粒重量比为10

‑

30%,反应器内催化剂将在物料的推力作用下,使不同颗粒尺寸的催化剂分散于不同的位置,形成催化剂级配。

8.优选的,沿反应物料流动方向催化剂颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm。

9.优选的,所述催化剂中含有活性金属。

10.更优选的,任意颗粒尺寸的催化剂中活性金属含量重量比为10~90%。

11.更优选的,颗粒尺寸小的催化剂中活性金属含量低于颗粒尺寸大的催化剂中活性金属含量。

12.更优选的,所述活性金属为镍和/或钼型。

13.优选的,所述催化剂为球形催化剂。

14.优选的,沿反应物料流动方向催化剂包括加氢脱硫催化剂、加氢脱氮催化剂、加氢脱氧催化剂和加氢脱金属催化剂中的两种或多种。

15.本发明提供的一种沸腾床催化剂级配方法,具有如下有益效果:

16.本发明将沸腾床球型催化剂按照0.5mm、0.6mm、0.7mm、0.8mm各按照10

‑

30%比例进行粒径分配,使得其在反应器内自下而上形成催化剂床层分布;计算物料在反应器内的停留时间,将不同粒径催化剂加氢活性金属进行分配,充分利用反应器空间,尽量做到物料在通过反应器时轴向温度均匀,避免物料在某一区域的集中放热。经过该发明后,沸腾床反应器内催化剂将在物料的推力作用下均匀分布,反应器内反应放热将在轴向内均匀,避免出现局部催化剂堆积的集中放热飞温,且可有效利用反应器空间,避免过度加氢及加氢不足现象。

附图说明

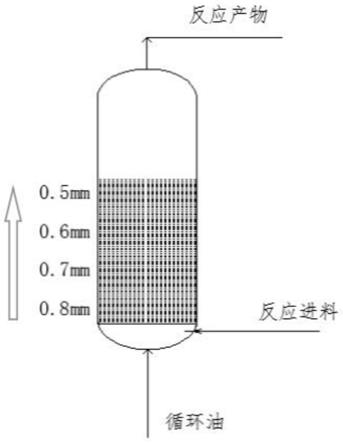

17.图1为本发明提供的沸腾床催化剂级配方法中催化剂粒径分布示意图。

18.图2为本发明提供的沸腾床催化剂级配方法中催化剂活性金属含量分布示意图。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供的沸腾床催化剂级配方法,通过该方法后可以将不同规格、活性催化剂在反应器内分布,有效的避免催化剂的堆积、聚集放热,避免反应器内温度的大幅度波动。

22.本发明内容主要是:将某企业沸腾床球型催化剂按照0.5mm、0.6mm、0.7mm、0.8mm各按照10

‑

30%重量比例进行粒径分配,使得其在反应器内自下而上形成催化剂床层分布,效果图见图1;计算物料在反应器内的停留时间,将不同粒径催化剂加氢活性金属进行分配,充分利用反应器空间,尽量做到物料在通过反应器时轴向温度均匀,避免物料在某一区域的集中放热,效果图见图2。

23.实施例1

24.一种沸腾床催化剂级配方法,包括以下步骤:

25.在沸腾床反应器内设置不同颗粒大小的催化剂;在沸腾床运行的情况下,沿反应物料流动方向催化剂颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm,并分别按照30%、20%、15%、10%的重量比进行粒径分配,反应器内催化剂将在物料的推力作用下,使不同颗粒尺寸的催化剂分散于不同的位置,形成催化剂级配。

26.催化剂为球形催化剂;催化剂中含有镍和钼型活性金属。

27.颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm催化剂中的活性金属含量依次递减重量比例为60%、50%、30%、10%。

28.沿反应物料流动方向催化剂包括加氢脱硫催化剂、加氢脱氮催化剂、加氢脱氧催化剂、加氢脱金属催化剂。

29.实施例2

30.一种沸腾床催化剂级配方法,包括以下步骤:

31.在沸腾床反应器内设置不同颗粒大小的催化剂;在沸腾床运行的情况下,沿反应物料流动方向催化剂颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm,并分别按照30%、20%、15%、10%的重量比进行粒径分配,反应器内催化剂将在物料的推力作用下,使不同颗粒尺寸的催化剂分散于不同的位置,形成催化剂级配。

32.催化剂为球形催化剂;催化剂中含有镍和钼型活性金属。

33.颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm催化剂中的活性金属含量依次递减重量比例为70%、50%、40%、30%。

34.沿反应物料流动方向催化剂包括加氢脱硫催化剂、加氢脱氮催化剂、加氢脱金属催化剂。

35.实施例3

36.一种沸腾床催化剂级配方法,包括以下步骤:

37.在沸腾床反应器内设置不同颗粒大小的催化剂;在沸腾床运行的情况下,沿反应物料流动方向催化剂颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm,并分别按照30%、20%、15%、10%的重量比进行粒径分配,反应器内催化剂将在物料的推力作用下,使不同颗粒尺寸的催化剂分散于不同的位置,形成催化剂级配。

38.催化剂为球形催化剂;催化剂中含有镍和钼型活性金属。

39.颗粒尺寸依次为0.8mm、0.7mm、0.6mm、0.5mm催化剂中的活性金属含量依次递减重量比例为90%、50%、40%、20%。

40.沿反应物料流动方向催化剂包括加氢脱硫催化剂、加氢脱氧催化剂、加氢脱金属催化剂。

41.为了说明本发明提供的沸腾床催化剂级配方法的相关性能,将实施例1提供的方法对其原料油进行处理。

42.选用的原料油原料,密度(20℃)为0.99g/cm3,残炭值为15.6wt%,s为3.2wt%,ni+v为97.8μg/g。

43.对选用的原料油经实施例1提供的方法处理后,则s为0.9wt%,ni+v为11.6μg/g。由此可见,本发明提供的沸腾床催化剂级配方法对原料油中杂质的脱出率效果较佳,说明将不同粒径催化剂加氢活性金属进行分配,充分利用反应器空间,尽量做到物料在通过反应器时轴向温度均匀,避免物料在某一区域的集中放热。避免出现局部催化剂堆积的集中放热飞温,且可有效利用反应器空间,避免过度加氢及加氢不足现象。

44.综上,本发明将沸腾床球型催化剂按照0.5mm、0.6mm、0.7mm、0.8mm各按照10

‑

30%比例进行粒径分配,使得其在反应器内自下而上形成催化剂床层分布;计算物料在反应器内的停留时间,将不同粒径催化剂加氢活性金属进行分配,充分利用反应器空间,尽量做到物料在通过反应器时轴向温度均匀,避免物料在某一区域的集中放热。经过该发明后,沸腾床反应器内催化剂将在物料的推力作用下均匀分布,反应器内反应放热将在轴向内均匀,避免出现局部催化剂堆积的集中放热飞温,且可有效利用反应器空间,避免过度加氢及加氢不足现象。

45.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。