1.本实用新型涉及焦炉技术领域,尤其涉及一种环保型灯头砖。

背景技术:

2.焦炉由蓄热室、斜道、燃烧室、炭化室和炉顶等构成。煤气和空气在燃烧室内混合燃烧,通过热传导和热辐射的方式将热量传递给炭化室中的煤,使煤转化为焦炭。焦炉的热工制度包括长向加热温度和高向加热温度的调节,均匀的炭化室炉墙温度分布,不仅可以节约燃料,还可以防止焦炉炉体因局部过热而受损。

3.燃烧室由多个立火道组成,当采用焦炉煤气加热时,立火道底部的焦炉煤气出口管砖称为灯头砖(或烧嘴砖)。灯头砖的作用是保证煤气合理燃烧,使焦饼高向加热均匀。焦炉煤气从灯头砖上的煤气出口喷出,与从斜道口出来的空气混合后剧烈燃烧,由于火焰温度很高,促使空气中的氮气发生化学反应,容易产生污染环境的氮氧化物。

4.传统焦炉的炉体结构中在立火道底部设置废气循环孔,采用废气循环的方式减少氮氧化物的生成,其工作原理为:焦炉煤气从灯头砖上的煤气出口高速喷出后,灯头砖周围压力降低,上升气流立火道的底部压力低于下降气流立火道的底部压力,从而将下降气流立火道中的废气回引至上升气流立火道,稀释焦炉煤气浓度,减弱煤气燃烧的剧烈程度,降低火焰温度,从而减少氮氧化物的生成。但是,由于焦炉煤气喷出速度很快,废气回引具有一定的延迟性,因此燃烧的过程中氮氧化物生成量仍然较大;如果能够使焦炉煤气与废气的掺混更早一些发生,就能够进一步减少氮氧化物的生成,提升焦炉的环保性。

技术实现要素:

5.本实用新型提供了一种环保型灯头砖,通过在灯头砖上设置废气小通道,焦炉煤气通过煤气通道时产生的负压能够将灯头砖周围的废气吸入,废气与焦炉煤气混合后从混合气出口进入立火道,即废气与焦炉煤气在灯头砖内提前混合,从而进一步减少氮氧化物的生成。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种环保型灯头砖,包括灯头砖;所述灯头砖的中部设置煤气通道,煤气通道的外围设多个废气小通道;废气小通道的一端与煤气通道连通,另一端贯穿灯头砖,且废气小通道的外端开口为废气吸入口,内端开口为废气出口,煤气通道的底端开口为煤气入口,顶端开口为混合气出口。

8.所述废气小通道的直径小于煤气通道的直径。

9.多个废气小通道沿煤气通道的周向均匀设置。

10.所述废气小通道沿高向设置一至多层,不同层的废气小通道在同一周向位置对应设置,或者沿周向交错设置。

11.所述废气小通道倾斜设置,内端开口高于外端开口。

12.所述废气小通道的倾斜角为30

°

~60

°

。

13.所述煤气入口为一个,所述混合气出口为一至多个。

14.所述灯头砖采用3d打印方式制作。

15.所述灯头砖为圆柱体结构;所述煤气通道为圆形截面或多边形截面的通道;所述废气小通道为圆形截面或多边形截面的通道。

16.与现有技术相比,本实用新型的有益效果是:

17.1)通过灯头砖上的废气小通道吸入废气与焦炉煤气提前混合,可以起到稀释燃料浓度的作用,从而减弱燃烧,降低立火道底部温度,有利于提高焦炉高向加热均匀性,降低氮氧化物生成量,实现源头减排的目的,具有良好的经济效益和环境效益;

18.2)灯头砖结构简单,易于砌筑,不影响现有焦炉炉体结构;

19.3)可以在新建焦炉中应用,也可以在现有焦炉改造翻新时应用。

附图说明

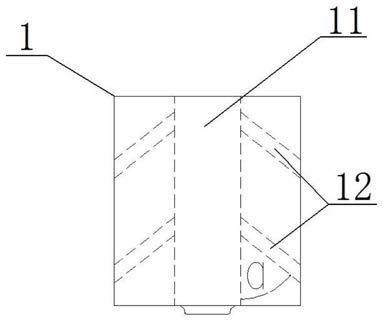

20.图1是本实用新型所述一种环保型灯头砖的主视图。

21.图2是图1的俯视图。

22.图3是包含本实用新型所述一种环保型灯头砖的焦炉炉体结构示意图。

23.图中:1.灯头砖 11.煤气通道 12.废气小通道 2.炭化室底面 3.废气循环孔 4.斜道区 5.立火道 6.燃烧室墙 7.煤气管砖

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

25.如图1、图2所示,本实用新型所述一种环保型灯头砖,包括灯头砖1;所述灯头砖1的中部设置煤气通道11,煤气通道11的外围设多个废气小通道12;废气小通道12的一端与煤气通道11连通,另一端贯穿灯头砖1,且废气小通道12的外端开口为废气吸入口,内端开口为废气出口;煤气通道11的底端开口为煤气入口,顶端开口为混合气出口。

26.所述废气小通道12的直径小于煤气通道11的直径。

27.多个废气小通道12沿煤气通道11的周向均匀设置。

28.所述废气小通道12沿高向设置一至多层,不同层的废气小通道12在同一周向位置对应设置,或者沿周向交错设置。

29.所述废气小通道12倾斜设置,内端开口高于外端开口。

30.所述废气小通道12的倾斜角为30

°

~60

°

。

31.所述煤气入口为一个,所述混合气出口为一至多个。

32.所述灯头砖1采用3d打印方式制作。

33.所述灯头砖1为圆柱体结构;所述煤气通道11为圆形截面或多边形截面的通道;所述废气小通道12为圆形截面或多边形截面的通道。

34.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

35.【实施例】

36.本实施例中,一种环保型灯头砖设于立火道5的底部,整体结构为圆柱形。

37.灯头砖1的中心处竖直开设贯穿的煤气通道11,煤气通道11的底端开口为煤气入

口,顶端开口为混合气出口,煤气通道11的横截面为圆形。

38.煤气通道11外围的灯头砖1上沿周向开设2层废气小通道12,每层废气小通道均由8条沿周向均匀设置的废气小通道组成,且2层废气小通道沿周向一一对应设置,每条废气小通道12均倾斜设置,与水平面的夹角为45

°

。

39.废气小通道12的外端开口为废气吸入口,内端开口为废气出口,废气出口分别与煤气通道11连通。

40.本实施例中,煤气通道11的直径为120mm,废气小通道12的直径为15mm。

41.如图3所示,立火道5两侧通过燃烧室墙6与相邻设置的炭化室分隔,立火道5的底面与炭化室底面2平齐。立火道5的底部通过斜道区4与下方的蓄热室相连,立火道5的底部设废气循环孔3及灯头砖1。

42.焦炉煤气经灯头砖1上的煤气通道11引入立火道5的过程中,产生负压将灯头砖1附近的废气经废气小通道12吸入,废气在煤气通道11内与焦炉煤气提前混合,稀释焦炉煤气的浓度,不仅有利于拉长立火道5内的火焰,提高焦炉高向加热均匀性,而且有利于降低火焰温度,减少氮氧化物的生成量。

43.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种环保型灯头砖,包括灯头砖;其特征在于,所述灯头砖的中部设置煤气通道,煤气通道的外围设多个废气小通道;废气小通道的一端与煤气通道连通,另一端贯穿灯头砖,且废气小通道的外端开口为废气吸入口,内端开口为废气出口,煤气通道的底端开口为煤气入口,顶端开口为混合气出口。2.根据权利要求1所述的一种环保型灯头砖,其特征在于,所述废气小通道的直径小于煤气通道的直径。3.根据权利要求1所述的一种环保型灯头砖,其特征在于,多个废气小通道沿煤气通道的周向均匀设置。4.根据权利要求1所述的一种环保型灯头砖,其特征在于,所述废气小通道沿高向设置一至多层,不同层的废气小通道在同一周向位置对应设置,或者沿周向交错设置。5.根据权利要求1或2或3或4所述的一种环保型灯头砖,其特征在于,所述废气小通道倾斜设置,内端开口高于外端开口。6.根据权利要求5所述的一种环保型灯头砖,其特征在于,所述废气小通道的倾斜角为30

°

~60

°

。7.根据权利要求1所述的一种环保型灯头砖,其特征在于,所述煤气入口为一个,所述混合气出口为一至多个。8.根据权利要求1所述的一种环保型灯头砖,其特征在于,所述灯头砖采用3d打印方式制作。9.根据权利要求1所述的一种环保型灯头砖,其特征在于,所述灯头砖为圆柱体结构;所述煤气通道为圆形截面或多边形截面的通道;所述废气小通道为圆形截面或多边形截面的通道。

技术总结

本实用新型涉及一种环保型灯头砖,所述灯头砖的中部设置煤气通道,煤气通道的外围设多个废气小通道;废气小通道的一端与煤气通道连通,另一端贯穿灯头砖,且废气小通道的外端开口为废气吸入口,内端开口为废气出口,煤气通道的底端开口为煤气入口,顶端开口为混合气出口。本实用新型通过在灯头砖上设置废气小通道,焦炉煤气通过煤气通道时产生的负压能够将灯头砖周围的废气吸入,废气与焦炉煤气混合后从混合气出口进入立火道,即废气与焦炉煤气在灯头砖内提前混合,从而进一步减少氮氧化物的生成。生成。生成。

技术研发人员:耿宁 肖长志 韩龙 杨俊峰

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2021.09.09

技术公布日:2022/2/11