1.本实用新型涉及高炉喷吹技术领域,尤其涉及一种高炉煤气除杂装置。

背景技术:

2.随着我国经济的飞速发展,钢材的需求量正变得越来越大。但随着近几年国家对节能减排的要求越来越严格,钢铁企业在炼铁过程中越来越重视提高能源的利用效率。其中,高炉喷吹技术作为钢铁工业的一项重要节焦措施,一般是指在炼铁过程中向高炉内喷入燃料气,从而大幅度降低焦比,促使炉料顺行,对提高产量,改善生铁质量都有明显效果。

3.为节约成本,高炉喷吹使用的燃料气一般为煤气,是由企业自身制备而成。在煤气的制备过程中,由于工序复杂,通常会导致煤气中携带有一定量的硫化物及氯化物,因而在将煤气喷入高炉之前需要先将上述杂质气去除,以避免杂质气影响燃烧效果。目前去除煤气中杂质气的设备一般为吸收塔,通过氢氧化钙溶液将硫化物转化为固体颗粒,然后经管路排出塔外。但由于长时间的运转,塔底的固体颗粒逐渐沉积,当沉积后的大块固体颗粒从塔底剥离后,极易造成管路的堵塞,严重时造成生产安全事故。

技术实现要素:

4.为解决现有技术的缺点和不足,提供一种高炉煤气除杂装置,从而可解决吸收塔底部长期沉积的固体颗粒剥离后易造成管路堵塞的问题。

5.为实现本实用新型目的而提供的一种高炉煤气除杂装置,包括有塔体,所述塔体的内腔中自上而下依次设置有填料层、循环喷淋管网、布气层、进气盘管及加热盘管,所述塔体的下部还设置有排渣仓,所述塔体的内径小于排渣仓的内径,所述排渣仓的底部设置有扫渣臂,所述扫渣臂与电机连接,以实现动力的传输,所述排渣仓外壁的最下部设置有排渣环管,以实现将沉淀渣排出塔外,所述塔体的侧壁上排渣仓与加热盘管之间设置有进液口,所述循环喷淋管网、进液口通过管路与浆液储存罐连通,所述排渣环管与过滤器通过管路连接,所述过滤器与浆液储存罐通过管路连接。

6.作为上述方案的进一步改进,所述排渣仓的底部内凹,以实现将沉淀渣集中到排渣环管的位置从而便于沉淀渣的排出。

7.作为上述方案的进一步改进,所述扫渣臂包括有扫渣板及旋转轴,所述旋转轴穿过扫渣板的直角位置,所述旋转轴在排渣仓的中心位置与电机的动力输出轴连接,所述扫渣板的顶面从左至右逐渐升高,所述扫渣板的底面设置有多组刷毛,多组所述刷毛的一端穿插在扫渣板的底面上,另一端与排渣仓的内腔底面紧密贴合。

8.作为上述方案的进一步改进,所述进液口与排渣仓之间设置有稳流板,所述稳流板包括有固定环,所述固定环上平行布置有直杆,所述直杆的两端固定在固定环的内圈上。

9.作为上述方案的进一步改进,所述循环喷淋管网包括有主管、支管及喷嘴,所述主管上自左到右等距离布置有支管,所述支管上安装有喷嘴,相邻两个所述支管上的喷嘴交错布置。

10.作为上述方案的进一步改进,所述进气盘管包括有主气管、支气管及喷气嘴,所述主气管呈l型,所述支气管的一端安装在主气管短边的端部,另一端沿主气管短边的径向向外延伸。

11.本实用新型的有益效果是:

12.与现有技术相比,本实用新型提供的一种高炉煤气除杂装置,塔体下部设置有排渣仓,排渣仓的底部内凹并设置有扫渣臂,扫渣臂围绕排渣仓的底部中心旋转将沉淀渣清扫到排渣仓的边缘靠近排渣环管的位置,然后迅速从排渣环管中排出,再经过滤器从氢氧化钙溶液中分离出来,避免了沉淀渣在塔体内长期的沉积;另外,在进液口与排渣仓之间设置有稳流板,稳流板将上层溶液与下层溶液隔离开来,上层溶液由于进气盘管的搅动作用上下波动幅度大,下层溶液由于稳流板的作用上下波动幅度小,有利于固体颗粒的迅速沉积;上述两者结合,可快速将溶液中的固体颗粒含量降低并避免塔体底部大量沉积,有效避免了沉积渣从底部剥离后造成的管路堵塞问题。

附图说明

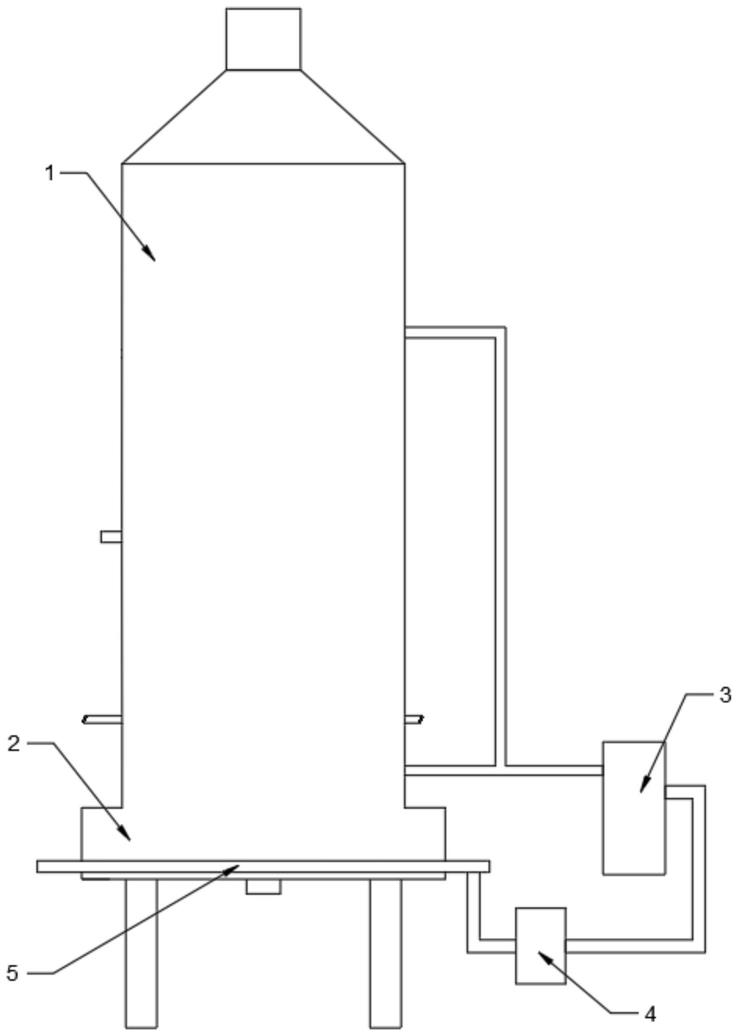

13.图1为本实用新型的正视图;

14.图2为本实用新型的剖视图;

15.图3为本实用新型中扫渣臂的俯视图;

16.图4为本实用新型中扫渣臂的仰视图;

17.图5为本实用新型中稳流板的示意图;

18.图6为本实用新型中循环喷淋管网的示意图;

19.图7为本实用新型中进气盘管的示意图。

20.其中:1

‑

塔体,2

‑

排渣仓,3

‑

浆液储存罐,4

‑

过滤器,5

‑

排渣环管,6

‑

填料层,7

‑

循环喷淋管网,8

‑

布气层,9

‑

进气盘管,10

‑

加热盘管,11

‑

稳流板,12

‑

扫渣臂,71

‑

主管,72

‑

支管,73

‑

喷嘴,91

‑

主气管,92

‑

支气管,93

‑

气喷嘴,111

‑

固定环,112

‑

直杆,121

‑

扫渣板,122

‑

旋转轴,123

‑

刷毛。

具体实施方式

21.以下结合附图对本实用新型的具体实施方式作进一步的详细说明:

22.如图1

‑

图7所示,一种高炉煤气除杂装置,包括有塔体1,所述塔体1的内腔中自上而下依次设置有填料层6、循环喷淋管网7、布气层8、进气盘管9及加热盘管10,所述塔体1的下部还设置有排渣仓2,所述塔体1的内径小于排渣仓2的内径,所述排渣仓2的底部设置有扫渣臂12,所述扫渣臂12与电机13连接,以实现动力的传输,所述排渣仓2外壁的最下部设置有排渣环管5,以实现将沉淀渣排出塔外,所述塔体1的侧壁上排渣仓2与加热盘管10之间设置有进液口,所述循环喷淋管网7、进液口通过管路与浆液储存罐3连通,所述排渣环管5与过滤器4通过管路连接,所述过滤器4与浆液储存罐3通过管路连接;其中:所述排渣仓2的底部内凹,以实现将沉淀渣集中到排渣环管5的位置从而便于沉淀渣的排出;所述扫渣臂12包括有扫渣板121及旋转轴122,所述旋转轴122穿过扫渣板121的直角位置,所述旋转轴122在排渣仓2的中心位置与电机13的动力输出轴连接,所述扫渣板121的顶面从左至右逐渐升高,所述扫渣板121的底面设置有多组刷毛123,多组所述刷毛123的一端穿插在扫渣板121

的底面上,另一端与排渣仓2的内腔底面紧密贴合;所述进液口与排渣仓2之间设置有稳流板11,所述稳流板11包括有固定环111,所述固定环111上平行布置有直杆112,所述直杆112的两端固定在固定环111的内圈上;所述循环喷淋管网7包括有主管71、支管72及喷嘴73,所述主管71上自左到右等距离布置有支管72,所述支管72上安装有喷嘴73,相邻两个所述支管72上的喷嘴73交错布置;所述进气盘管9包括有主气管91、支气管92及喷气嘴93,所述主气管91呈l型,所述支气管92的一端安装在主气管92短边的端部,另一端沿主气管92短边的径向向外延伸。

23.本实用新型提供的一种高炉煤气除杂装置,当塔体1底部因与煤气中的杂质反应或吸附煤气中的固体颗粒生成沉淀物时,设置在底部的电机13带动扫渣臂12进行旋转,此时扫渣板121上的多组刷毛123将沉淀物向四周清扫,沉淀物掉入塔底边缘随循环浆液排出。

24.以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本实用新型的技术方案而并非对其进行限制,凡未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型技术方案的范围内。