1.本发明属于气体净化技术领域,涉及一种高炉煤气中有机硫水解转化的装置及方法。

背景技术:

2.高炉煤气是钢铁行业产量最大的可燃气体,用途广泛,经除尘、余压透平发电后可作为电厂锅炉、炼铁厂热风炉、轧钢厂加热炉等热工设备的燃料。高炉煤气的含硫量较高,主要是羰基硫(cos)和硫化氢成分,作为燃料使用后排放的烟气中so2的含量超标,无法满足对烟气so2超低排放的要求。在目前的技术路线中,末端治理的方式需要多点设置脱硫设施,且废气处理量大,治理难度及压力较大,因而目前更倾向于采用源头控制的方式,对高炉煤气进行脱硫。

3.由于高炉原料的不同,煤气的含硫量也会有所不同,高炉煤气中硫的存在形式以羰基硫为主,其余主要是h2s,而脱硫的难点就在于有机硫的脱除,难以如h2s一样采用吸附法或碱洗法直接脱除,需要通过水解转化将其转化为h2s后去除;有机硫的转化装置通常需要设置在余压透平发电装置之前,因而转化装置的压降大小会极大影响后续余压透平的发电效率。

4.cn 111592917a公开而一种高炉煤气精脱硫方法及精脱硫系统,所述精脱硫方法包括:高炉煤气依次经重力除尘和布袋除尘后进入有机硫转化装置,高炉煤气中的有机硫水解转化为h2s;高炉煤气由有机硫转化装置排出后进入余压发电装置,利用高炉煤气的压力能做功发电;余压发电后的高炉煤气通入脱硫装置,与脱硫剂和碱液形成的混合脱硫液逆流接触进行精脱硫;该方法介绍了高炉煤气脱硫的整个过程,重点强调的是脱硫工艺,虽然也有公开脱硫系统,但均只介绍了装置名称,对于装置的具体结构,尤其是有机硫转化装置的结构未明确介绍,未公开如何从装置结构上改进来提高水解转化的效率。

5.cn 112812853a公开了一种气体脱杂水解复合罐及高炉煤气精脱硫系统,其中包括反应罐本体,反应罐本体沿径向设置气体入口和气体出口,内部设置至少3个网隔板,网隔板与反应罐的中心线平行或呈锐角设置,气体沿罐体径向流动,网隔板将反应罐本体内部依次分隔为气体分配室、脱杂室、催化水解室和气体集合室,脱杂室内放置脱杂剂,催化水解室内放置有机催化转化剂;该反应罐本体内部采用网隔板进行分隔,但各结构室平行设置,接触面积较小,气体压降较大,且网隔板难以调节,容易造成界面堵塞,进一步提高了压降损失。

6.综上所述,对于高炉煤气中有机硫的水解转化,还需要对水解转化装置的结构进行改进,尤其是对气固传质构件的改进,提高气固接触面积,避免接触界面的堵塞,降低压力损失,同时提高催化剂利用率以及煤气的水解转化效率,从而提高经济效益。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种高炉煤气中有机硫水解转

化的装置及方法,所述装置通过装置内各区域的划分,尤其是催化剂区与两侧区域分隔组件的结构设计,使得破损催化剂颗粒或粉尘容易被气体带走,避免接触界面的堵塞,减小高炉煤气的压降损失,并提高催化剂利用率;所述v形格栅强度大、耐挤压,体积小,从而提高催化剂区的空间占比,提高高炉煤气的水解转化效率,保证后续脱硫工艺顺利进行,避免二次污染。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种高炉煤气中有机硫水解转化的装置,所述装置包括进气区、过渡区、催化剂区和出气区,所述进气区位于装置的上部,所述过渡区、催化剂区和出气区均位于进气区的下方,自外向内环绕排布;

10.所述进气区的下部设置折流弧板,将进气区和催化剂区、出气区隔开,所述进气区和过渡区连通;所述过渡区和催化剂区由第一v形格栅隔开,所述催化剂区和出气区由第二v形格栅隔开,所述v形格栅由多个三棱柱环绕弧筋构成,所述v形格栅中相邻两个三棱柱间隔设置。

11.本发明中,对于高炉煤气中有机硫的水解转化,其装置的设计关键是保证高炉煤气快速稳定通过催化剂区域,因而本发明对水解转化装置内部进行区域划分,除了进气区,其他的过渡区、催化剂区和出气区依次环绕设置,极大增加了区域之间的接触面积,进气区的高炉煤气经过分馏进入过渡区分散,径向穿过催化剂区,在出气区汇集后离开,其中,催化剂区与过渡区、出气区的分隔采用v形格栅,该v形格栅的结构采用弧筋和三棱柱的组合结构,多个三棱柱环绕在弧筋外侧,且三棱柱间隔设置,便于高炉煤气通过,该间隔使得破损催化剂颗粒或粉尘容易被气体带走,避免了采用传丝网或多孔板时容易造成的界面堵塞,减小高炉煤气的压降损失,提高催化剂的利用率;同时,所述v形格栅结构简单、强度大、耐挤压、阻力小,因而可以适当提高催化剂区的空间占比,提高高炉煤气的处理量及处理效率,装置运行稳定,适应性强,具有可观的经济效益。

12.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

13.作为本发明优选的技术方案,所述装置整体呈圆柱形塔体,属于压力容器;该装置一般设置于余压透平发电装置之前,充分利用水解转化后高炉煤气的压力能。

14.优选地,所述装置的顶部设有进气道,所述进气道连接至进气区。

15.优选地,所述装置的底部设有出气道,所述出气区的末端连接出气道。

16.本发明中,所述进气道和出气道上均设有氮气吹扫接口,便于检修或换装催化剂时快速置换塔内煤气,消除安全隐患。

17.作为本发明优选的技术方案,所述催化剂区的顶部设有装料孔,所述装料孔穿过进气区延伸到装置外。

18.优选地,所述催化剂区的底部设有卸料孔。

19.优选地,所述催化剂区中的催化剂包括散装催化剂或成型催化剂。

20.优选地,所述散装催化剂包括球状催化剂和/或柱状催化剂,所述成型催化剂包括板式催化剂和/或蜂窝式催化剂。

21.本发明中,所述催化剂区是装置内部的一个区域,装置运行一段时间后催化剂会发生失活,而为催化剂的更换能够单独进行,而无需对整个装置进行拆装,在催化剂区的顶

部和底部分别设置装料孔和卸料孔。

22.作为本发明优选的技术方案,所述v形格栅为三棱柱的底边焊接到弧筋上而形成。

23.本发明中,所述三棱柱和弧筋通常选择金属材质,且具备耐腐蚀特性,通过电阻接触焊的方式将三棱柱焊接到弧形网筋上,环绕在弧筋外侧,所述三棱柱的数量不做限制,能够将圆形弧筋均匀环绕一圈即可。

24.优选地,所述三棱柱的横截面为等腰三角形,底边长为5~20mm,例如5mm、8mm、10mm、12mm、15mm、18mm或20mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;腰长为8~30mm,例如8mm、10mm、15mm、20mm、25mm或30mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,相邻两个三棱柱底边的间距均相同,小于催化剂区催化剂的直径。

26.优选地,相邻两个三棱柱底边的间距为4~10mm,例如4mm、5mm、6mm、7mm、8mm、9mm或10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明中,通过选择合适的三棱柱的截面尺寸以及相邻两个三棱柱的间距尺寸,控制v形格栅的整体结构,避免其在装置内占据过大的体积,三棱柱的间距尺寸不宜过大,否则会造成正常催化剂颗粒从v形格栅缝隙间流失,而若是该尺寸过小,则容易造成粉尘颗粒或破损催化剂颗粒的堆积堵塞,影响煤气的流通,造成压降升高。

28.优选地,所述弧筋呈圆形,第一v形格栅和第二v形格栅中的弧筋的数量独立地至少为两个,例如两个、三个、四个或五个等,沿三棱柱纵向均匀分布。

29.作为本发明优选的技术方案,所述第一v形格栅和第二v形格栅中三棱柱的顶端均朝向远离催化剂区的方向。

30.本发明中,所述v形格栅中的三棱柱的顶端朝向煤气侧,底端朝向催化剂侧,如此设置的作用在于:既能保证三棱柱底边较小的间隙将催化剂颗粒阻隔,避免三棱柱顶端朝向催化剂一侧时,催化剂颗粒进入相邻三棱柱的间隙之间,造成催化剂分布不均匀以及煤气流通不顺畅的问题,又能够使催化剂颗粒与三棱柱底面间隙两点接触,防止催化剂堵塞而引起的压降升高,若催化剂有破损,棱柱间的喇叭形开口可以使破损的催化剂颗粒或粉尘很容易被工艺流体带走,避免了普通丝网界面的堵塞。

31.优选地,所述第一v形格栅以弧筋为基准的直径尺寸占装置直径的50~95%,例如50%、55%、60%、65%、70%、80%、88%或95%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述第二v形格栅以弧筋为基准的直径尺寸占装置直径的5~10%,例如5%、6%、7%、8%、9%或10%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述催化剂区中催化剂的装填体积占装置内部体积的45~90%,例如45%、50%、60%、65%、70%、75%、80%、90%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.本发明中,所述v形格栅的直径占比经过换算基本可以得出各区域所占的体积比例,根据目前常用的装置结构,其中第一v形格栅的直径,即催化剂区的外径,可选择2~9.6m,例如2m、3m、4m、5m、6m、9m或9.6m等,高度可选择2~18.5m,例如2m、5m、8m、10m、12m、15m或18.5m等;第二v形格栅的直径,即出气区的直径,可选择1~2.5m,例如1m、1.2m、1.5m、

1.8m、2m、2.2m或2.5m等,高度可选择3~18.5m,例如3m、5m、8m、10m、12m、15m或18.5m等.

35.作为本发明优选的技术方案,所述第一v形格栅和第二v形格栅的上部区域设有导流板,所述导流板的高度占相应v形格栅高度的5~8%,例如5%、5.5%、6%、6.5%、7%、7.5%或8%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述导流板为实心板,将三棱柱顶端之间的间隙遮挡。

37.另一方面,本发明提供了一种采用上述的装置进行高炉煤气中有机硫水解转化的方法,所述方法包括以下步骤:

38.将高炉煤气通入进气区,分流后经过过渡区径向进入催化剂区,有机硫发生水解转化反应,反应后的气体经出气区排出。

39.作为本发明优选的技术方案,所述高炉煤气通入进气区前,先进行除尘处理。

40.优选地,所述除尘处理包括布袋除尘和/或电除尘。

41.优选地,所述高炉煤气中的有机硫包括羰基硫,其含量为50~300ppm,例如50ppm、100ppm、120ppm、150ppm、200ppm、250ppm、270ppm或300ppm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述高炉煤气通入进气区的温度为80~150℃,例如80℃、100℃、110℃、120℃、130℃、140℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.作为本发明优选的技术方案,所述催化剂区的催化剂包括氧化铝基催化剂、氧化锌基催化剂或微晶基催化剂中任意一种或至少两种的组合,所述组合典型但非限制性实例有:氧化铝基催化剂和氧化锌基催化剂的组合,氧化锌基催化剂和微晶基催化剂的组合,氧化铝基催化剂、氧化锌基催化剂和微晶基催化剂的组合等。

44.优选地,所述水解转化反应的温度为80~150℃,例如80℃、100℃、110℃、120℃、130℃、140℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述水解转化反应的压力为0.1~0.5mpa,例如0.1mpa、0.2mpa、0.25mpa、0.3mpa、0.4mpa或0.5mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述水解转化反应的体积空速为500~2000h

‑1,例如500h

‑1、800h

‑1、1000h

‑1、1200h

‑1、1500h

‑1、1800h

‑1或2000h

‑1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.本发明中,所述水解转化反应是将羰基硫与水反应,生成二氧化碳和硫化氢,将有机硫转化为无机硫化物,便于后续的脱硫处理。

48.作为本发明优选的技术方案,所述水解转化反应后,羰基硫转化为硫化氢,反应后气体的压力损失不超过初始压力的1%,例如1%、0.8%、0.6%、0.5%、0.4%、0.2%或0.1%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述反应后的气体依次进行余压发电、脱硫处理。

50.与现有技术相比,本发明具有以下有益效果:

51.(1)本发明所述装置通过装置内各区域的划分,尤其是催化剂区与两侧区域分隔组件v形格栅的结构设计,使得破损催化剂颗粒或粉尘容易被气体带走,避免接触界面的堵

塞,减小高炉煤气的压降损失,并提高催化剂利用率,均可以达到99.2%以上;

52.(2)本发明所述v形格栅结构简单、强度大、耐挤压、阻力小,因而能够提高催化剂区的空间占比,从而提高高炉煤气的处理效率,有机硫的转化率均可以达到99.3%以上;

53.(3)本发明所述装置结构划分明确,运行稳定,适应性强,成本较低,经济效益好。

附图说明

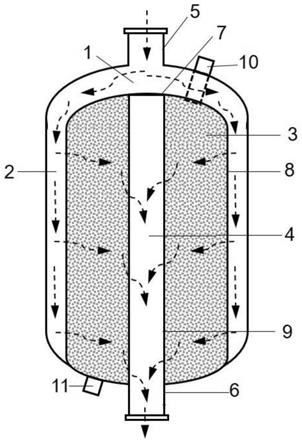

54.图1是本发明实施例1提供的高炉煤气中有机硫水解转化装置的内部结构示意图;

55.图2是本发明实施例1提供的v形格栅中三棱柱的分布示意图;

56.其中,1

‑

进气区,2

‑

过渡区,3

‑

催化剂区,4

‑

出气区,5

‑

进气道,6

‑

出气道,7

‑

折流弧板,8

‑

第一v形格栅,9

‑

第二v形格栅,10

‑

装料孔,11

‑

卸料孔。

具体实施方式

57.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

58.本发明具体实施方式部分提供了一种高炉煤气中有机硫水解转化的装置及方法,所述装置包括进气区1、过渡区2、催化剂区3和出气区4,所述进气区1位于装置的上部,所述过渡区2、催化剂区3和出气区4均位于进气区1的下方,自外向内环绕排布;

59.所述进气区1的下部设置折流弧板7,将进气区1和催化剂区3、出气区4隔开,所述进气区1和过渡区2连通;所述过渡区2和催化剂区3由第一v形格栅8隔开,所述催化剂区3和出气区4由第二v形格栅9隔开,所述v形格栅由多个三棱柱环绕弧筋构成,所述v形格栅中相邻两个三棱柱间隔设置。

60.所述方法包括以下步骤:

61.将高炉煤气通入进气区1,分流后经过过渡区2径向进入催化剂区3,有机硫发生水解转化反应,反应后的气体经出气区4排出。

62.以下为本发明典型但非限制性实施例:

63.实施例1:

64.本实施例提供了一种高炉煤气中有机硫水解转化的装置,所述装置的内部结构示意图如图1所示,包括进气区1、过渡区2、催化剂区3和出气区4,所述进气区1位于装置的上部,所述过渡区2、催化剂区3和出气区4均位于进气区1的下方,自外向内环绕排布;

65.所述进气区1的下部设置折流弧板7,将进气区1和催化剂区3、出气区4隔开,所述进气区1和过渡区2连通;所述过渡区2和催化剂区3由第一v形格栅8隔开,所述催化剂区3和出气区4由第二v形格栅9隔开,所述v形格栅由多个三棱柱环绕弧筋构成,所述v形格栅中三棱柱的分布示意图如图2所示,相邻两个三棱柱间隔设置。

66.所述装置整体呈圆柱形塔体。

67.所述装置的顶部设有进气道5,所述进气道5连接至进气区1。

68.所述装置的底部设有出气道6,所述出气区4的末端连接出气道6。

69.所述催化剂区3的顶部设有装料孔10,所述装料孔10穿过进气区1延伸到装置外;所述催化剂区3的底部设有卸料孔11。

70.所述催化剂区3中的催化剂为球状散装催化剂。

71.所述v形格栅为三棱柱的底边焊接到弧筋上而形成;所述三棱柱的横截面为等腰三角形,底边长为10mm,腰长为20mm;相邻两个三棱柱底边的间距为6mm,小于催化剂区3催化剂的直径。

72.所述弧筋呈圆形,第一v形格栅8和第二v形格栅9中的弧筋的数量均为三个,沿三棱柱纵向均匀分布。

73.所述第一v形格栅8和第二v形格栅9中三棱柱的顶端均朝向远离催化剂区3的方向;所述第一v形格栅8以弧筋为基准的直径尺寸占装置直径的95%;所述第二v形格栅9以弧筋为基准的直径尺寸占装置直径的5%。

74.所述催化剂区3中催化剂的装填体积占装置内部体积的90%。

75.所述第一v形格栅8和第二v形格栅9的上部区域设有导流板,所述导流板的高度占相应v形格栅高度的5%;所述导流板为实心板,将三棱柱顶端之间的间隙遮挡。

76.实施例2:

77.本实施例提供了一种高炉煤气中有机硫水解转化的装置,所述装置包括进气区1、过渡区2、催化剂区3和出气区4,所述进气区1位于装置的上部,所述过渡区2、催化剂区3和出气区4均位于进气区1的下方,自外向内环绕排布;

78.所述进气区1的下部设置折流弧板7,将进气区1和催化剂区3、出气区4隔开,所述进气区1和过渡区2连通;所述过渡区2和催化剂区3由第一v形格栅8隔开,所述催化剂区3和出气区4由第二v形格栅9隔开,所述v形格栅由多个三棱柱环绕弧筋构成,所述v形格栅中相邻两个三棱柱间隔设置。

79.所述装置整体呈圆柱形塔体。

80.所述装置的顶部设有进气道5,所述进气道5连接至进气区1。

81.所述装置的底部设有出气道6,所述出气区4的末端连接出气道6。

82.所述进气道5和出气道6上均设有密封阀。

83.所述催化剂区3的顶部设有装料孔10,所述装料孔10穿过进气区1延伸到装置外;所述催化剂区3的底部设有卸料孔11。

84.所述催化剂区3中的催化剂为蜂窝式成型催化剂。

85.所述v形格栅为三棱柱的底边焊接到弧筋上而形成;所述三棱柱的横截面为等腰三角形,底边长为5mm,腰长为10mm;相邻两个三棱柱底边的间距为4mm,小于催化剂区3催化剂的直径。

86.所述弧筋呈圆形,第一v形格栅8和第二v形格栅9中的弧筋的数量均为两个,沿三棱柱纵向均匀分布。

87.所述第一v形格栅8和第二v形格栅9中三棱柱的顶端均朝向远离催化剂区3的方向;所述第一v形格栅8以弧筋为基准的直径尺寸占装置直径的80%;所述第二v形格栅9以弧筋为基准的直径尺寸占装置直径的10%。

88.所述催化剂区3中催化剂的装填体积占装置内部体积的75%。

89.所述第一v形格栅8和第二v形格栅9的上部区域设有导流板,所述导流板的高度占相应v形格栅高度的7%;所述导流板为实心板,将三棱柱顶端之间的间隙遮挡。

90.实施例3:

91.本实施例提供了一种高炉煤气中有机硫水解转化的装置,所述装置包括进气区1、过渡区2、催化剂区3和出气区4,所述进气区1位于装置的上部,所述过渡区2、催化剂区3和出气区4均位于进气区1的下方,自外向内环绕排布;

92.所述进气区1的下部设置折流弧板7,将进气区1和催化剂区3、出气区4隔开,所述进气区1和过渡区2连通;所述过渡区2和催化剂区3由第一v形格栅8隔开,所述催化剂区3和出气区4由第二v形格栅9隔开,所述v形格栅由多个三棱柱环绕弧筋构成,所述v形格栅中相邻两个三棱柱间隔设置。

93.所述装置整体呈圆柱形塔体。

94.所述装置的顶部设有进气道5,所述进气道5连接至进气区1。

95.所述装置的底部设有出气道6,所述出气区4的末端连接出气道6。

96.所述催化剂区3的顶部设有装料孔10,所述装料孔10穿过进气区1延伸到装置外;所述催化剂区3的底部设有卸料孔11。

97.所述催化剂区3中的催化剂为球状催化剂和柱状催化剂的混合物。

98.所述v形格栅为三棱柱的底边焊接到弧筋上而形成;所述三棱柱的横截面为等腰三角形,底边长为20mm,腰长为30mm;相邻两个三棱柱底边的间距为10mm,小于催化剂区3催化剂的直径。

99.所述弧筋呈圆形,第一v形格栅8和第二v形格栅9中的弧筋的数量均为四个,沿三棱柱纵向均匀分布。

100.所述第一v形格栅8和第二v形格栅9中三棱柱的顶端均朝向远离催化剂区3的方向;所述第一v形格栅8以弧筋为基准的直径尺寸占装置直径的65%;所述第二v形格栅9以弧筋为基准的直径尺寸占装置直径的8%。

101.所述催化剂区3中催化剂的装填体积占装置内部体积的60%。

102.所述第一v形格栅8和第二v形格栅9的上部区域设有导流板,所述导流板的高度占相应v形格栅高度的8%;所述导流板为实心板,将三棱柱顶端之间的间隙遮挡。

103.实施例4:

104.本实施例提供了一种高炉煤气中有机硫水解转化的方法,所述方法采用实施例1中的装置进行,包括以下步骤:

105.将高炉煤气先进行除尘处理,所述除尘处理包括布袋除尘,所述高炉煤气中的有机硫包括羰基硫,其含量为250ppm,然后通入进气区1,通入进气区1的温度为120℃,经折流弧板7分流后经过过渡区2,穿过第一v形格栅8径向进入催化剂区3,所述催化剂区3的催化剂为氧化铝基催化剂,有机硫发生水解转化反应,水解转化反应的温度为120℃,压力为0.25mpa,体积空速为850h

‑1,反应后羰基硫转化为硫化氢,反应后气体的压力损失为初始压力的0.5%,经出气区4排出后依次进行余压发电、脱硫处理。

106.本实施例中,采用相应的装置及方法进行高炉煤气中有机硫的水解转化,该装置的结构设计减小了高炉煤气的压降损失,催化剂利用率可达到99.5%,水解转化反应后,有机硫的转化率可达到99.6%。

107.实施例5:

108.本实施例提供了一种高炉煤气中有机硫水解转化的方法,所述方法采用实施例1中的装置进行,包括以下步骤:

109.将高炉煤气先进行除尘处理,所述除尘处理包括电除尘,所述高炉煤气中的有机硫包括羰基硫,其含量为100ppm,然后通入进气区1,通入进气区1的温度为150℃,经折流弧板7分流后经过过渡区2,穿过第一v形格栅8径向进入催化剂区3,所述催化剂区3的催化剂为氧化锌基催化剂,有机硫发生水解转化反应,水解转化反应的温度为150℃,压力为0.15mpa,体积空速为1000h

‑1,反应后羰基硫转化为硫化氢,反应后气体的压力损失为初始压力的0.75%,经出气区4排出后依次进行余压发电、脱硫处理。

110.本实施例中,采用相应的装置及方法进行高炉煤气中有机硫的水解转化,该装置的结构设计减小了高炉煤气的压降损失,催化剂利用率可达到99.3%,水解转化反应后,有机硫的转化率可达到99.5%。

111.实施例6:

112.本实施例提供了一种高炉煤气中有机硫水解转化的方法,所述方法采用实施例2中的装置进行,包括以下步骤:

113.将高炉煤气先进行除尘处理,所述除尘处理包括布袋除尘,所述高炉煤气中的有机硫包括羰基硫,其含量为300ppm,然后通入进气区1,通入进气区1的温度为80℃,经折流弧板7分流后经过过渡区2,穿过第一v形格栅8径向进入催化剂区3,所述催化剂区3的催化剂为微晶基催化剂,有机硫发生水解转化反应,水解转化反应的温度为80℃,压力为0.5mpa,体积空速为1700h

‑1,反应后气体的压力损失为初始压力的0.4%,经出气区4排出后依次进行余压发电。

114.本实施例中,采用相应的装置及方法进行高炉煤气中有机硫的水解转化,该装置的结构设计减小了高炉煤气的压降损失,催化剂利用率可达到99.2%,水解转化反应后,有机硫的脱除率可达到99.3%。

115.对比例1:

116.本对比例提供了一种高炉煤气中有机硫水解转化的装置,所述装置的结构参照实施例1中的结构,区别仅在于:所述第一v形格栅8和第二v形格栅9均替换为金属丝网。

117.本对比例中,由于所述装置中催化剂区与相邻区域的分隔采用传统的丝网构件,其气固接触界面容易发生堵塞,造成高炉煤气难以流通,高炉煤气的压降损失相比实施例1增加了95%,催化剂利用率降为69%,且装置连续稳定运行的时间缩短。

118.综合上述实施例和对比例可以看出,本发明所述装置通过装置内各区域的划分,尤其是催化剂区与两侧区域分隔组件v形格栅的结构设计,使得破损催化剂颗粒或粉尘容易被气体带走,避免接触界面的堵塞,减小高炉煤气的压降损失,并提高催化剂利用率,可以达到99.2%以上;所述v形格栅结构简单、强度大、耐挤压、阻力小,因而能够提高催化剂区的空间占比,从而提高高炉煤气的处理效率,有机硫的转化率可以达到99.3%以上;所述装置结构划分明确,运行稳定,适应性强,成本较低,经济效益好。

119.申请人声明,本发明通过上述实施例来说明本发明的详细装置与方法,但本发明并不局限于上述详细装置与方法,即不意味着本发明必须依赖上述详细装置与方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明装置的等效替换及辅助装置的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。