1.本发明涉及高炉炼铁技术领域,尤其涉及一种高炉喷吹用生物质炭复合燃料的制备方法。

背景技术:

2.随着我国经济持续发展,人民生活水平不断提高,社会基础建设对钢铁材料的需求不断增长。2019年中国粗钢产量达到了9.96亿吨,生铁产量也达到了8.09亿吨,双双刷新历史新高。我国由于富煤、少油、缺气的能源结构,使得气基直接还原等非高炉炼铁技术未能推广应用,目前依旧以高炉炼铁生产工艺流程为主。高炉炼铁每生产1吨铁水需要消耗近600kg的煤炭,我国每年由于钢铁生产所消耗的煤炭量达到4亿吨,占国内煤炭消耗总量的近10%。由于煤炭属于不可再生资源,其开采、加工和使用过程都会对环境造成污染,燃烧释放二氧化碳更是引起全球变暖等气候问题。寻找环境友好型的燃料成为减少炼铁生产煤炭消耗,发展绿色钢铁技术,实现低碳冶金的重要任务之一。

3.高炉喷吹煤粉技术的实施使高炉生产对焦炭的消耗量大幅度减少,在降低炼铁生产成本的同时也能够有效的减少钢铁生产的污染物排放,成为钢铁绿色发展的主要技术之一。早期高炉生产喷吹煤粉全部采用无烟煤,利用无燃煤中高固定碳含量的特性去替代高炉冶金焦。后来由于无烟煤的供给和原煤储量不断减少,价格不断攀升,采用更廉价、蕴藏量更丰富的烟煤与无烟煤混合喷吹成为钢铁企业进一步降低铁水成本的主要措施。最近高炉喷吹燃料资源拓展成为众多钢铁企业关注的重点工作,贫瘦煤、褐煤、兰炭、提质煤都成为高炉喷吹煤粉技术选择的资源之一。同时作为农业生产大国,我国拥有丰富的生物质资源,每年产生的农林废弃物量达到20.29亿吨,其中可以资源化使用的量达到13.24亿吨,折算为标准煤达到3.82亿吨,将生物质作为高炉喷吹燃料的使用也受到众多炼铁生产者的关注。与化石燃料相比,生物质资源具有可再生、碳中性的特点,燃烧过程释放的二氧化碳在其生产过程中可以通过光和作用再吸收掉,高炉炼铁喷吹生物质资源能够有效降低炼铁生产污染物和二氧化碳排放。

4.与无烟煤、烟煤、贫瘦煤、褐煤、兰炭、提质煤等化石燃料相比,具有可替代化石燃料潜力的生物质具有来源广、可再生和燃烧性能好的特点,但也质普遍存在以下问题:1)水分含量高、固定碳和发热值低、能量密度不高和疏松多孔的缺点,严重影响其运输、存储和使用;2)秸秆类生物质生物质中还存在灰分和碱金属含量高的问题,高炉直接喷吹使用不断容易造成堵枪和风口小套结渣,还会对高炉炉内焦炭、烧结矿和球团矿的高温冶金性能具有强烈的破坏作用,对高炉生产经济技术指标有严重的负面影响;3)生物质的主要成分包括纤维素、半纤维素和木质素,造成其一般具有较强的韧性,中速磨、球磨机等制粉设备难以将其粉碎至高炉喷吹燃料所要求的粒径。

5.因此,如要将生物质资源高效的应用到高炉炼铁生产当中,需要对生物质进行提质处理。生物质热解炭化能够有效脱除生物质原料中的水分、挥发分,提高固定碳的含量和发热值。但由于热解炭化过程会造成灰分的富集,使得制备的生物质热解炭中灰分含量大

幅度提高,碱金属含量远超过高炉喷吹煤粉使用的要求。同时生物质热解炭中较高的碱金属及碱土金属含量会造成灰熔点偏低,高炉喷吹时易造成高炉堵枪和风口小套结渣,影响高炉的正常生产;碱负荷的增加也会影响高炉炉内焦炭和矿石的冶金性能。此外生物质炭能量密度虽然有一定程度的提升,但依旧存在体积密度小,与煤粉混合制粉和喷吹时容易造成偏析,影响混合样品的制粉、输送和喷吹。

6.有鉴于此,有必要设计一种改进的高炉喷吹用生物质炭复合燃料的制备方法,以解决上述问题。

技术实现要素:

7.为了克服上述现有技术的不足,本发明的目的在于提供一种高炉喷吹用生物质炭复合燃料的制备方法,将生物质炭和低变质煤混合水热炭化处理制备生物质炭复合燃料,通过采用水热炭化技术解决生物质炭中灰分和碱金属含量高的问题;利用生物质炭高反应性能的特点促进高变质煤的快速着火燃烧,利用高变质煤高灰熔点的性能改善生物质燃灰熔点较低的弊端;此外通过加热高压压制成型得到致密坚硬、能够防水的块状燃料,能够满足长距离运输和长期储存的性能要求,同时避免生物质炭与高炉喷吹煤混合制粉与喷吹时面临的偏析问题。

8.为实现上述发明目的,本发明提供了一种高炉喷吹用生物质炭复合燃料的制备方法,包括以下步骤:

9.s1.将破碎后的生物质原料和低变质煤按预设质量比混合,然后一起进行水热炭化处理,得到复合水热炭;

10.s2.将破碎后的高变质煤预热,然后与步骤s1得到的所述复合水热炭按预设质量比混合,并在预设温度下保温,然后热压成型,得到所述高炉喷吹用生物质炭复合燃料。

11.作为本发明的进一步改进,在步骤s1中,所述生物质和低变质煤的预设质量比为(85~95):(5~15)。

12.作为本发明的进一步改进,在步骤s1中,所述水热炭化处理的温度控制在220~350℃,对应饱和蒸汽压为2.3~16.5mpa,处理时间控制在0.5~3h。

13.作为本发明的进一步改进,在步骤s2中,所述高变质煤使用加热炉预热到650~700℃,所述复合水热炭的温度控制在80~250℃。

14.作为本发明的进一步改进,在步骤s2中,所述复合水热炭和预热的高变质煤按照重量比(30~90):(10~70)混合后,温度控制在300~450℃并保温。

15.作为本发明的进一步改进,在步骤s2中,所述热压的温度为300~450℃,压力为10~60mpa,时间为0.1~3min。

16.作为本发明的进一步改进,所述生物质包括但不限于为农业废弃物、林业废弃物、城市有机垃圾中的一种或几种生物质的混合物,所述低变质煤包括但不限于为具有粘结性的气煤、肥煤、焦煤、瘦煤、贫瘦煤中的一种或几种的混合物;所述高变质煤包括但不限于为无烟煤、兰炭、提质煤、焦炭、炭黑中的一种或几种的混合物。

17.作为本发明的进一步改进,所述生物质、低变质煤和高变质煤破碎后的粒度均为0~3mm。

18.作为本发明的进一步改进,所述高炉喷吹用生物质炭复合燃料的体积密度为0.9

~2.5g/cm3,抗压强度≥0.1mpa,直径8~30mm,长径比为1~6的颗粒或柱状燃料,成型率≥95%;所述高炉喷吹用生物质炭复合燃料的干燥基灰分≤10%,干燥基固定碳≥65%,热值≥26mj/kg,硫含量≤0.3%,碱金属(k+na)≤0.1%,灰熔点≥1200℃,哈氏可磨指数≥60%。

19.作为本发明的进一步改进,所述高炉喷吹用生物质炭复合燃料在使用时破碎并与煤粉混合进行高炉喷吹。

20.本发明的有益效果是:

21.1.本发明提供的高炉喷吹用生物质炭复合燃料的制备方法,将生物质和低阶煤原料进行混合水热炭化处理,一方面能够脱除生物质以及低变质煤中的部分灰分和碱金属元素;另一方面,低阶煤中富含矿物质,能够提升生物质水热炭化的收得率,同时,低阶煤中的灰分、挥发分和水分也能够被部分脱除,黏结性能得到改善,提升了炭化产物的品质,得到灰分和碱金属含量低、固定碳含量高、水分含量适中的高品质水热炭。接着,再与高灰熔点的高变质煤热压成型,利用高变质煤高灰熔点的特性进一步提升复合燃料的灰熔点。具有良好的燃烧性能和反应性能,制备的生物质炭复合燃料高炉喷吹过程中生物质炭的高燃烧性和反应性能够促进高变质煤的快速着火燃烧,改善复合燃料的燃烧性能。

22.2.生物质炭复合燃料中碱金属(k、na)含量低。生物质水热炭化能够有效脱除水溶性的碱金属化合物,解决了生物质应用于高炉喷吹所面临的碱金属含量高的问题。

23.3.生物质炭复合燃料具有较高的发热值。煤粉相比于生物质炭具有固定碳含量高、发热值高的特点,采用热压成型技术将生物质水热炭、低变质煤、高变质煤压制成的生物质炭复合燃料具有灰分、水分含量低,固定碳含量高的特点,增加生物质炭复合燃料的发热值。

24.4.生物质炭复合燃料满足长距离运输、长时间存储的要求。生物质及生物质炭能量密度低、孔隙结构发达易吸水的特点使其存在运输和存储的困难,通过加热压制成型得到致密坚硬、能够防水的块状生物质炭复合燃料满足长距离运输和长期储存的性能要求。

25.5.生物质炭复合燃料的制粉、管道输送和喷吹性能得到改善。生物质炭与高炉喷吹的烟煤和无烟煤依旧存在较大的密度差异,造成制粉、输送和喷吹过程中存在偏析的问题,热压成型的生物质炭复合燃料致密坚硬能够直接使用炼铁厂喷吹煤制粉设备进行破碎,并且在破碎过程中实现生物质水热炭和煤粉均匀混合的目的,改善了混合燃料的制粉、管道输送和喷吹性能。

26.6.本发明可以提升生物质资源的综合利用效率,减少生物质高炉喷吹对高炉碱负荷的影响,有利于高炉冶炼的稳定顺行,同时本发明的生物质炭复合燃料可以完全替代化石燃料用于高炉喷吹的生产,降低炼铁生产二氧化碳排放量,具有显著的经济、社会和生态效益。

附图说明

27.图1为本发明高炉喷吹用生物质炭复合燃料的制备方法的流程示意图。

具体实施方式

28.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明

进行详细描述。

29.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

30.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

31.请参阅图1所示,本发明提供的高炉喷吹用生物质炭复合燃料的制备方法,具体为:

32.1)将生物质原料利用粗筛和除铁器去除杂质并破碎,将低变质煤和高变质煤进行破碎;

33.2)将破碎后的生物质和低变质煤按照质量比(85~95):(5~15)混合(混合物i)后进行水热炭化处理,获得复合水热炭;采用水热炭化处理,利用亚临界水的特殊性能对生物质和低变质煤进行改性处理,具有能耗低、污染物排放量好、制备的水热炭性能均匀稳定的特点,而且还能改善低变质煤的粘结性能,使其能够满足混合样品热压成型的性能要求。生物质和低阶煤水热炭化过程中产生的废水经脱油、脱盐处理后可循环利用,因此整个处理过程无有害物质排放,实现生物质的资源化利用和降低炼焦成本、节约焦煤资源、减少二氧化碳和污染物排放的目的,具有良好的环境和经济效益。

34.3)将破碎后的高变质煤使用加热炉预热;将2)步骤获得复合水热炭和预热的高变质煤按照质量比(30~90):(10~70)混合(混合物ii),并在300~450℃下保温;

35.4)将3)步骤获得的混合物ii在300~450℃和10~60mpa压力下压制0.1~3min获得成型生物质炭复合燃料。通过成型压力的作用,使不同燃料颗粒间的空隙减少,促进活性化学键的相互作用,以利于粘结,提高生物质炭复合燃料的成型密度和强度。热压成型的生物质炭复合燃料致密坚硬能够直接使用炼铁厂喷吹煤制粉设备进行破碎,并且在破碎过程中实现生物质水热炭和煤粉均匀混合的目的,改善了混合燃料的制粉、管道输送和喷吹性能。

36.通过采用上述技术方案,对生物质和低阶煤原料破碎后按照一定的比例混合后进行水热炭化处理,脱除生物质以及低变质煤中的部分灰分和碱金属元素;与此同时,低阶煤中富含矿物质(矿物质的主要成分包括al2o3、cao、fe2o3、mgo),矿物质的存在能够提升生物质水热炭化的收得率,同时,生物质和低阶煤共同水热炭化过程,低阶煤中的灰分、挥发分和水分也能够被部分脱除,黏结性能得到改善,提升了炭化产物的品质(表现为固定碳含量增加,灰分含量减少,发热值提升,热压成型性能得到提升),得到灰分和碱金属含量低、固定碳含量高、水分含量适中的高品质水热炭。

37.对高变质煤进行预热处理,将预热后的高变质煤与制备的水热炭混合,保证混合物在300~450℃之间,使其具有良好的粘结性能,有利于保证热压成型产品的成型率和强度。生物质和烟煤灰分中含有大量可溶性的碱金属、碱土金属化合物造成其灰熔点较低,水热炭化对碱金属和碱土金属的脱除提升了水热炭的灰熔点,并且将其与高灰熔点的高变质煤热压成型,利用高变质煤高灰熔点的特性进一步提升复合燃料的灰熔点。

38.在步骤1)中生物质、低变质煤和高变质煤破碎后的粒度为0~3mm。通过粒度的控制能够加快水热反应的进行,改善制备水热炭的理化性能指标和均匀性,同时也能够增加热压过程中不同颗粒之间的接触面积,增加力链强度和氢键力。

39.在步骤2)中混合物i水热炭化温度控制在220~350℃,对应饱和蒸汽压为2.3~16.5mpa,处理时间控制在0.5~3h。通过优化水热炭化工艺参数,将生物质和低阶煤水热分解为灰分和碱金属含量低、固定碳含量高、具有一定粘结性的水热炭,使其性能满足热压的质量要求。

40.在步骤3)中复合水热炭的温度控制在80~250℃,高变质煤使用加热炉预热到650~700℃。如此操作,是保证混合物ii能够达到300

‑

450℃,在这个温度下进行热压成型具有最好的效果。由于水热炭具有强爆炸性,为了提高安全性,利用水热炭化后的余温将复合水热炭的温度维持在250℃以下,而高变质煤没有爆炸性,可以安全的加热到较高温度,如此混合物ii的温度虽然达到了450℃,但由于高变质煤的掺混降低了混合物ii的爆炸性,能够保证生产安全。

41.在步骤4)中的成型生物质炭复合燃料的体积密度为0.9~2.3g/cm3,抗压强度≥0.1mpa,直径8~30mm,长径比为1~6的颗粒或柱状燃料,成型率≥95%。成型的生物质炭复合燃料的干燥基灰分≤10%,干燥基固定碳≥65%,热值≥26mj/kg,硫含量≤0.3%,碱金属(k+na)≤0.1%,灰熔点≥1200℃,哈氏可磨指数≥60%。

42.生物质包括农业废弃物、林业废弃物、城市有机垃圾在内的一种或几种生物质的混合物。低变质煤包括具有粘结性的气煤、肥煤、焦煤、瘦煤、贫瘦煤在内的一种或几种的混合物。的高变质煤包括无烟煤、兰炭、提质煤、焦炭、炭黑在内的一种或几种的混合物。

43.一种以上所述方法制备的生物质炭复合燃料可以完全替代化石燃料用于高炉喷吹。

44.实施例1

45.一种高炉喷吹用生物质炭复合燃料,将来自农业生产的大豆秸秆作为生物质原料,通过如下步骤制备:

46.(1)将收集得到的大豆秆利用振动筛和强磁除铁器去除小石子及铁丝等杂质,利用剪切粉碎机粉碎为粒度小于3mm的秸秆屑。

47.本实施例中的低阶煤为贫瘦煤(挥发分为16.7%,灰分为9.5%,g值为18),利用粉碎机将大块的贫瘦煤破碎为粒度小于3mm的颗粒。

48.将破碎后的大豆秸秆和贫瘦煤分别称重,按照质量比85:15组成混合物i,将混合物i和炼铁废水按照适当比例进行混匀后加入高压反应釜中进行水热炭化反应。水热炭化温度为220℃,压力为饱和蒸汽压2.3mpa,反应时间为3h。水热炭化反应结束后将反应物转移至固液分离装置进行固体产物和液体产物分离得到复合水热炭,液相产物经过脱油、脱盐净化处理后剩余的废水进行循环利用。

49.复合水热炭经干燥后进行成分检测,干燥基挥发分为36.8%,干燥基灰分为4.3%,干燥基碱金属含量为0.06%。制备得到的复合水热炭采用闪蒸罐产生的高温蒸汽进行加热并保温,保温温度为80℃。

50.(2)选用无烟煤的挥发分为8.3%,灰分为9.1%。利用加热炉将无烟煤预热到700℃,将上述加热后的复合水热炭和无烟煤按照质量比40:60进行均匀混合得到混合物ii,混

合物ii的温度控制在450℃。将混合物ii置于热压模具中在压力机上进行加压成型,压力为60mpa,保持0.3min,得到生物质炭复合燃料。

51.对生物质炭复合燃料质量进行检测的结果为:体积密度为2.33g/cm3,直径15mm,长径比为2

‑

3的柱状燃料,抗压强度0.23mpa,成型率96%。成型的生物质炭复合燃料的水分为1.3%,干燥基挥发分为18.6%,干燥基灰分7.2%,干燥基发热值28.5mj/kg,硫含量0.28%,碱金属(k+na)为0.09%,灰熔点达到了1332℃,哈氏可磨指数为68.3%。

52.本实施制备的生物质炭复合燃料的体积密度大幅增加,粉末状颗粒减少,便于长距离运输和长时间存储;挥发分含量满足高炉制粉和喷吹系统的安全要求,能够确保生产的安全;较高的发热值能够为高炉冶炼提供充足的热量,利于降低燃料比;较低的硫含量和碱金属含量有利于高炉冶炼经济及技术指标的改善;较高的哈氏可磨系数能够满足企业中速磨制粉的要求,有利于提高台时产量和降低制粉成分。总体来说制备的生物质炭复合燃料的性能满足高炉喷吹固体燃料的技术要求,可以可以完全替代煤粉用于高炉喷吹,降低炼铁生产对化石燃料的消耗。

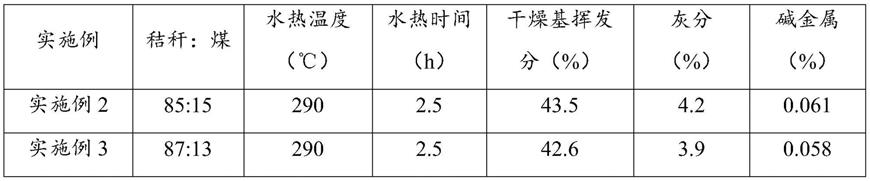

53.实施例2~5

54.实施例2~5提供了一种生物质高炉喷吹用生物质炭复合燃料,与实施例1相比,制备的不同之处在于大豆秸秆和贫瘦煤的质量比、水热炭化温度、水热炭化时间如表1所示。其他制备方法及与实施例1大致相同,在此不再赘述。表2为实施例2~5制备的生物质炭复合燃料性能。

55.表1实施例2~5的制备条件及制备的水热炭的技术指标

[0056][0057][0058]

表2实施例2~5制备的生物质炭复合燃料的性能

[0059]

实施例实施例2实施例3实施例4实施例5体积密度(g/cm3)2.392.432.482.49成型率(%)95969494抗压强度(mpa)0.230.240.220.23水分(%)1.31.21.21.2干燥基挥发分(%)17.316.916.215.3干燥基灰分(%)7.16.96.76.6干燥基发热值(mj/kg)28.729.129.329.6硫含量(%)0.270.270.260.25碱金属(k+na)(%)0.090.080.080.09灰熔点(℃)1350133513351317

哈氏可磨指数(%)69.269.770.370.5

[0060]

由表1可以看出,实施例2~5制备的水热炭的干燥基挥发分在38.6%~43.5%之间,灰分含量为3.7%~4.2%。相比于水热炭化时间,水热炭化温度对制备的水热炭的成分影响更明显,随着水热炭化温度的增加,复合水热炭干燥基挥发分和灰分含量也逐渐减少。主要原因可能是较高的水热炭化温度能够促进大豆秸秆中纤维素、半纤维素和木质素等主要成分的降解,加快挥发分的脱除,同时大豆秸秆和贫瘦煤中的灰分包含有水溶性的矿物质,提高水热炭化温度也加快了可溶性矿物质向液相中的迁移,降低了制备水热炭中的灰分。

[0061]

将制备得到的水热炭和预热的无烟煤进行热压制备生物质炭复合燃料。制备获得生物质炭复合燃料的体积密度在2.39g/cm3~2.49g/cm3,都具有较高的成型率(94%~96%),抗压强度在0.23mpa~2.24mpa,水分含量在1.2%~1.3%,干燥基挥发分保持在15.3%~17.3%之间,干燥基灰分含量为6.6%~7.1%,干燥基发热值为28.7mj~29.6mj,样品中硫含量较低,保持在0.25%~0.27%之间,碱金属含量满足特低碱度煤的要求为0.08%~0.09%之间,灰熔点达到了1317~1350℃,哈氏可磨指数为69.2%~70.5%之间,满足中速磨制粉的要求。从表2可以看出,不同条件下制生物质炭复合燃料的成分及高炉喷吹工艺性能稍有差异,但都能够满足高炉喷吹的要求,可以作为高炉喷吹煤粉的替代燃料使用,降低炼铁生产对化石燃料的消耗。

[0062]

实施例6~10

[0063]

实施例6~10提供了一种生物质高炉喷吹用生物质炭复合燃料,与实施例3相比,不同之处在于,水热炭的保温温度、无烟煤的预热温度、水热炭无烟煤的配比如表3所示。其他制备方法及与实施例3大致相同,在此不再赘述。表4为实施例6~10制备的生物质炭复合燃料性能。

[0064]

表3实施例6~10的制备参数

[0065]

实施例复合水热炭保温温度(℃)无烟煤预热温度(℃)复合水热炭:无烟煤实施例614065030:70实施例714070040:60实施例814070050:50实施例920065050:50实施例1025065050:50

[0066]

表4实施例6~10制备生物质炭复合燃料性能

[0067][0068][0069]

由表4可以看出,实施例6~10制备获得生物质炭复合燃料的体积密度在2.36g/cm3~2.63g/cm3,不同实施例制备样品之间有较大的差异,主要由复合水热炭和无烟煤的配比引起。无烟煤的堆密度和真密度都较大,提高无烟煤的配比能够增加生物质炭复合燃料的体积密度。同时可以看出,随着无烟煤配比的增加,成型率逐渐下降,在复合水热炭:无烟煤数据为30:70时,成型率已经降低为85%,为了保证生物质炭复合燃料具有较高的成型率,需要将水热炭的配比控制到30%以上。抗压强度都在0.19mpa以上。

[0070]

实施例6~10制备获得的生物质炭复合燃料干燥基水分含量在0.9%~1.1%,干燥基挥发分保持在15.2%~17.4%之间,干燥基灰分含量为6.2%~8.2%,干燥基发热值为28.6mj~29.2mj,样品中硫含量较低,保持在0.23%~0.31%之间,碱金属含量为0.07%~0.09%,灰熔点达到了1322~1388℃,哈氏可磨指数为67.2%~72.6%之间,满足高炉喷吹煤粉工艺对其成分、热值、有害元素含量和中速磨制粉的要求。从表4可以看出,不同条件下制得的生物质炭复合燃料的成分及高炉喷吹工艺性能稍有差异,但都能够满足高炉喷吹的要求,可以作为高炉喷吹煤粉的替代燃料使用,降低炼铁生产对化石燃料的消耗。

[0071]

实施例11~14

[0072]

实施例11~14提供了一种生物质高炉喷吹用生物质炭复合燃料,与实施例3相比,不同之处在于,所使用成型压力和成型时间,各实施例对应的具体值如表5所示。其他制备方法及与实施例3大致相同,在此不再赘述。表6为实施例11~14制备的生物质炭复合燃料性能。

[0073]

表5实施例11~14对应的成型压力和成型时间

[0074]

实施例成型压力(mpa)成型时间(min)实施例11600.1实施例12300.5实施例13301实施例14103

[0075]

表6实施例11~14制备生物质炭复合燃料性能

[0076]

实施例实施例11实施例12实施例13实施例14体积密度(g/cm3)2.292.312.352.16成型率(%)86929475抗压强度(mpa)0.210.170.180.13水分(%)1.31.41.41.5干燥基挥发分(%)17.016.916.916.8干燥基灰分(%)6.96.86.97.0干燥基发热值(mj/kg)29.029.229.129.2硫含量(%)0.270.270.270.27碱金属(k+na)(%)0.080.080.080.08灰熔点(℃)1336133511361337哈氏可磨指数(%)68.371.770.572.6

[0077]

由表6可以看出,成型压力和成型时间对制备的生物质炭复合燃料性能有明显的影响,特别是对体积密度和成型率影响最大,随着成型压力的增加体积密度不断增大,成型率增加,抗压强度增强;延长成型时间也能够增加体积密度和成型率,抗压强度也有一定的改善。成型压力和成型时间对水分、挥发分、灰分、热值、硫含量和碱金属含量影响不大,灰熔点也未有大的变化。随着成型压力的减小和成型压力的缩短,生物质炭复合燃料的哈氏可磨指数稍有增加。因此本发明将复合水热炭与高变质煤混合热压,不仅提高复合燃料的性能,还改善了混合燃料的制粉、管道输送和喷吹性能。

[0078]

实施例15~17

[0079]

实施例15~17提供了一种生物质高炉喷吹用生物质炭复合燃料,与实施例3相比,不同之处在于,所使用的生物质原料不同,各实施例对应的具体值如表7所示。其他制备方法及与实施例3大致相同,在此不再赘述。表8为实施例15~17制备的生物质炭复合燃料性能。

[0080]

表7实施例15~17对应的生物质原料种类

[0081][0082][0083]

表8实施例15~17制备生物质炭复合燃料性能

[0084]

实施例实施例15实施例16实施例17体积密度(g/cm3)2.152.632.38成型率(%)969797抗压强度(mpa)2.22.42.5水分(%)1.51.21.3干燥基挥发分(%)17.215.116.1

干燥基灰分(%)7.86.25.8干燥基发热值(mj/kg)27.432.331.3硫含量(%)0.280.230.21碱金属(k+na)(%)0.080.070.07灰熔点(℃)137513861371哈氏可磨指数(%)71.273.972.3

[0085]

由表8可以看出,实施例15~17制备的获得生物质炭复合燃料能够满足高炉喷吹冶炼的要求,其中棕榈壳为生物质原料时制备的获得生物质炭复合燃料性能最好,灰分仅为6.2%,发热值达到了32.3mj/kg,硫含量为0.23%,碱金属含量仅为0.07%,灰熔点达到了1386℃哈氏可磨指数达到了73.9%,可以满足高炉冶炼对喷吹燃料质量的要求。

[0086]

对比例1

[0087]

对比例1提供了一种生物质高炉喷吹用生物质炭复合燃料,与实施例3相比,不同之处在于,将生物质水热炭化后再与低变质煤混合保温。其他与实施例3大致相同,在此不再赘述。

[0088]

表9对比例1制备生物质炭复合燃料性能

[0089][0090][0091]

从表9可以看出,对比例1制备的生物质炭复合燃料体积密度、成型率、抗压强度都低于实施例3;对比例1制备的生物质复合燃料水分含量、挥发分和灰分硫含量高于实施例3,并且发热值较低;对比例1还含有较高的碱金属含量,较低的灰熔点和哈氏可磨指数。对比例1中成型率只有85%不满足生物质炭复合燃料的工业化生产要求,碱金属含量达到了0.15%,不能满足高炉喷吹对燃料碱金属含量的要求。由此说明,本发明通过将低变质煤与生物质一起水热炭化能够产生显著的有益效果。

[0092]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发

明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。