1.本发明涉及磨削油技术领域,特别是涉及齿轮精密磨削加工油及其制备方法。

背景技术:

2.在齿轮加工工艺过程中,磨削加工是最后一道工序,因工件表面质量要求较高,通常使用油性磨削油。为满足齿轮磨削工艺润滑和冷却条件要求,行业内大部分油性磨削油通常会选择煤油或煤油与机械油等的混合物作为载体复合含有卤素的功能性添加剂调和而成。煤油的芳香烃含量较高,加工过程中煤油挥发对操作人员及环境危害较大;同时,简单以煤油或煤油与机械油混合作为冷却介质,会造成加工过程润滑性能的不足,进而降低工件加工精度,使得工件表面粗糙度不达标。另外,含有卤素的功能性添加剂尤其是氯系添加剂不但无法提供工件有效的工序间防锈、防腐蚀等性能要求,反而会导致工件加工端面颜色发黑腐蚀,其次含有短链(c10

‑

13)和中链(c14

‑

c17)氯系添加剂也不符合欧盟法规《化学品的注册、评估、授权和限制》reach认证,无法满足客户要求。

技术实现要素:

3.基于此,为解决上述问题,本发明提供一种齿轮精密磨削加工油。

4.本发明还提供一种齿轮精密磨削加工油的制备方法。

5.一种齿轮精密磨削加工油,包括如下组分:二次加氢石蜡基矿物油、季戊四醇油酸酯、高碱值磺酸钙、硫化脂肪酸酯、高分子聚异丁烯及抗氧剂。

6.上述的齿轮精密磨削加工油,二次加氢石蜡基矿物油采用加氢精制及窄馏份切割等工艺,基础油的残碳值较低,可有效减少工件表面残留,同时二次加氢石蜡基矿物油相对煤油更环保,不含芳香烃、无气味有效改善现场作业环境及对人体无害;硫化脂肪酸酯与高碱值磺酸钙作为极压抗磨剂,与活性磷、氯类极压抗磨剂相比,高碱值磺酸钙属于惰性极压剂,不与工件表面金属形成反应膜,对工件表面金相组织无破坏性损伤,有效保证工件的加工精度及硬度,同时,高碱值磺酸钙还兼具工序间防锈效果并符合reach认证要求;高分子聚异丁烯作为油雾抑制剂,与加工过程中产生的油雾形成较大、较重的液滴,避免其漂浮在空气中对操作人员及环境造成危害;季戊四醇油酸酯在充分保证润滑性的同时,对环境及操作人员无危害。由于配方中二次加氢石蜡基矿物油与高碱值磺酸钙、硫化脂肪酸酯、聚异丁烯的相融性较差,直接配合会导致配方体系不稳定、分层、析出等问题,从而导致成品性能数据满足不了设计要求,季戊四醇油酸酯添加剂的引入和合理添加,既能够提升成品的边界润滑性能,同时该类型添加剂具备极强的增容效果,从而能够保证配方体系的稳定性,确保了其他添加剂复配后效果的充分发挥。

7.一实施例中,所述的齿轮精密磨削加工油,包括如下重量份的组分:二次加氢石蜡基矿物油55

‑

87份、季戊四醇油酸酯5

‑

15份、高碱值磺酸钙1

‑

5份、硫化脂肪酸酯5

‑

15份、高分子聚异丁烯1

‑

5份、抗氧剂0.1

‑

1。

8.一实施例中,所述二次加氢石蜡基矿物油在40℃的运动粘度为8mm2/s

‑

10mm2/s。

9.一实施例中,所述季戊四醇油酸酯在40℃的运动粘度为58mm2/s

‑

78mm2/s,所述季戊四醇油酸酯的皂化值为170

‑

190mgkoh/g。

10.一实施例中,所述高碱值磺酸钙的碱值为300mgkoh/g。

11.一实施例中,所述硫化脂肪酸酯的硫含量为15%。

12.一实施例中,所述高分子聚异丁烯的分子量为10000

‑

12000。

13.一实施例中,所述齿轮精密磨削加工油还包括抗氧剂,所述抗氧剂为2,6

‑

二叔丁基对甲酚。

14.本发明还提供一种所述的齿轮精密磨削加工油的制备方法,包括如下步骤:

15.将二次加氢石蜡基矿物油和抗氧剂投入容器中,升温至40℃

‑

50℃,搅拌至透明;

16.停止加热,在所述容器中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;

17.在所述容器中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;

18.将所述容器内的液体进行过滤,取滤液,得齿轮精密磨削加工油。

19.一实施例中,所述过滤步骤采用3μm

‑

8μm的袋式过滤器。

具体实施方式

20.为了便于理解本发明,下面将对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术为了描述具体的实施例的目的,不是旨在于限制本发明。

22.本发明提供一种齿轮精密磨削加工油,包括如下组分:二次加氢石蜡基矿物油、季戊四醇油酸酯、高碱值磺酸钙、硫化脂肪酸酯、高分子聚异丁烯及抗氧剂。

23.其中的二次加氢石蜡基矿物油,采用加氢精制及窄馏份切割等工艺,基础油的残碳值较低,可有效减少工件表面残留,同时二次加氢石蜡基矿物油相对煤油更环保,不含芳香烃、无气味有效改善现场作业环境及对人体无害,由此可降低甚至消除磨削油对人身体的伤害。

24.硫化脂肪酸酯与高碱值磺酸钙作为极压抗磨剂,与活性磷、氯类极压抗磨剂相比,高碱值磺酸钙属于惰性极压剂,不与工件表面金属形成反应膜,对工件表面金相组织无破坏性损伤,有效保证工件的加工精度及硬度;同时,高碱值磺酸钙还兼具工序间防锈效果并符合reach认证要求。

25.高分子聚异丁烯作为油雾抑制剂,与加工过程中产生的油雾形成较大、较重的液滴,避免其漂浮在空气中对操作人员及环境造成危害。

26.季戊四醇油酸酯是一种可生物降解的合成酯添加剂,可替代含氯及重金属等有害添加剂,在充分保证润滑性的同时,对环境及操作人员无危害。

27.由于配方中二次加氢石蜡基矿物油与高碱值磺酸钙、硫化脂肪酸酯、聚异丁烯的相融性较差,直接配合会导致配方体系不稳定、分层、析出等问题,从而导致成品性能数据满足不了设计要求,季戊四醇油酸酯添加剂的引入和合理添加既能够提升成品的边界润滑性能,同时该类型添加剂具备极强的增容效果,从而能够保证配方体系的稳定性,确保了其

他添加剂复配后效果的充分发挥。

28.综上所述,该齿轮精密磨削加工油对环境和人体危害小甚至无危害,润滑性能好,防锈、防腐蚀等性能高,可降低工件加工精度,使得工件表面粗糙度达到要求。

29.进一步地,上述的齿轮精密磨削加工油,包括如下重量份的组分:二次加氢石蜡基矿物油55

‑

87份、季戊四醇油酸酯5

‑

15份、高碱值磺酸钙1

‑

5份、硫化脂肪酸酯5

‑

15份、高分子聚异丁烯1

‑

5份及抗氧剂0.1

‑

1。

30.例如,二次加氢石蜡基矿物油55份、58份、60份、62份、67份、70份、75份、80份、85份及87份;季戊四醇油酸酯5份、7份、9份、10份、12份、13份及15份;高碱值磺酸钙1份、1.5份、2份、2.8份、3份、3.5份、4份、4.5份、4.8份及5份;硫化脂肪酸酯5份、8份、9份、11份、12份、13份及15份;高分子聚异丁烯1份、1.5份、2份、2.8份、3份、3.5份、4份、4.5份、4.8份及5份。

31.其中,二次加氢石蜡基矿物油在40℃的运动粘度为8mm2/s

‑

10mm2/s。

32.季戊四醇油酸酯在40℃的运动粘度为58mm2/s

‑

78mm2/s,季戊四醇油酸酯的皂化值为170

‑

190mgkoh/g。

33.高碱值磺酸钙的碱值为300mgkoh/g。

34.硫化脂肪酸酯的硫含量为15%。

35.高分子聚异丁烯的分子量为10000

‑

12000。采用该成分,油品粘度适中,配方环保,具备优良的润滑效果和冷却性能,低油雾且不含对人体有害成分。

36.一实施例中,上述的齿轮精密磨削加工油还包括抗氧剂。抗氧剂的添加量优选为0.1

‑

1份。

37.其中,抗氧剂为2,6

‑

二叔丁基对甲酚。

38.本发明还提供一种上述的齿轮精密磨削加工油的制备方法,包括如下步骤:

39.将二次加氢石蜡基矿物油投入容器中,升温至40℃

‑

50℃,搅拌至透明;

40.停止加热,在容器中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;

41.在容器中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;

42.将容器内的液体进行过滤,取滤液,得齿轮精密磨削加工油。

43.其中,投入二次加氢石蜡基矿物油及抗氧剂后的搅拌速度为400r/min

‑

600r/min,搅拌时间为40min

‑

50min。投入投入硫化脂肪酸酯和高分子聚异丁烯后的搅拌速度为400r/min

‑

600r/min,搅拌时间为50min

‑

70min。投入季戊四醇油酸酯和高碱值磺酸钙后的搅拌速度为100r/min

‑

150r/min,搅拌时间为20min

‑

40min。

44.过滤步骤采用3μm

‑

8μm的袋式过滤器。例如,采用5μm的袋式过滤器进行过滤。

45.以下将通过几个实施例来进一步说明本发明的实施方式。

46.实施例一

47.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油72.1份、季戊四醇油酸酯14份、高碱值磺酸钙2份、硫化脂肪酸酯7份、高分子聚异丁烯4份及2,6

‑

二叔丁基对甲酚0.9份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至45℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用5μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

48.实施例二

49.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油74.9份、季戊四醇油酸酯5份、高碱值磺酸钙5份、硫化脂肪酸酯15份、高分子聚异丁烯1份及2,6

‑

二叔丁基对甲酚0.1份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至50℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用5μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

50.实施例三

51.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油72.7份、季戊四醇油酸酯7份、高碱值磺酸钙4份、硫化脂肪酸酯13份、高分子聚异丁烯3份及2,6

‑

二叔丁基对甲酚0.3份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至40℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用5μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

52.实施例四

53.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油73份、季戊四醇油酸酯15份、高碱值磺酸钙1份、硫化脂肪酸酯5份、高分子聚异丁烯5份及2,6

‑

二叔丁基对甲酚1份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至45℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用6μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

54.实施例五

55.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油75.4份、季戊四醇油酸酯10份、高碱值磺酸钙4份、硫化脂肪酸酯8份、高分子聚异丁烯2份及2,6

‑

二叔丁基对甲酚0.6份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至45℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用8μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

56.实施例六

57.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油82.8份、季戊四醇油酸酯5份、高碱值磺酸钙2份、硫化脂肪酸酯8份、高分子聚异丁烯2份及2,6

‑

二叔丁基对甲酚0.2份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至45℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用5μm的袋式过滤

器进行过滤,取滤液,得齿轮精密磨削加工油。

58.实施例七

59.本实施例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油68.2份、季戊四醇油酸酯15份、高碱值磺酸钙3份、硫化脂肪酸酯10份、高分子聚异丁烯3份及2,6

‑

二叔丁基对甲酚0.8份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至45℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用6μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

60.对比例

61.该对比例提供一种齿轮精密磨削加工油,由如下重量份的组分组成:二次加氢石蜡基矿物油72.1份、油酸甲酯14份、高碱值磺酸钙2份、硫化脂肪酸酯7份、高分子聚异丁烯4份及2,6

‑

二叔丁基对甲酚0.9份。本实施例所述的齿轮精密磨削加工油的制备方法为:将二次加氢石蜡基矿物油及2,6

‑

二叔丁基对甲酚投入反应釜中,升温至45℃,搅拌至透明;停止加热,在反应釜中投入硫化脂肪酸酯和高分子聚异丁烯,搅拌至透明;在反应釜中投入季戊四醇油酸酯和高碱值磺酸钙,搅拌至透明;将反应釜内的液体采用5μm的袋式过滤器进行过滤,取滤液,得齿轮精密磨削加工油。

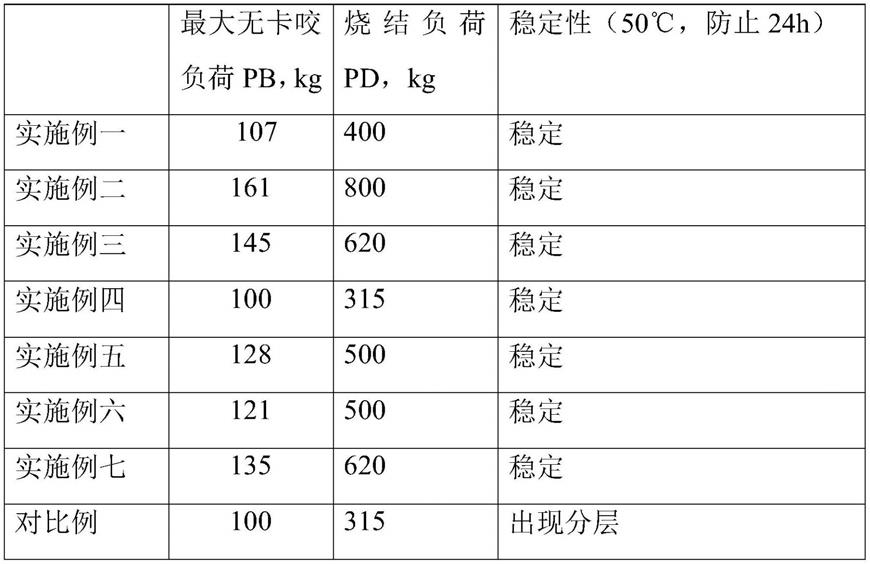

62.以下将对上述各实施例以及对比例进行实验,以对比其润滑性能和稳定性能相关技术数据,结果见表一。

63.表一

[0064][0065]

由表一可以看出,各个实施例的齿轮精密磨削加工油,其润滑性能和稳定性均高于对比例。

[0066]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0067]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。