1.本技术主要涉及原料油分离技术领域,尤其是一种原料油分离系统。

背景技术:

2.在得到原料油之后,需要对原料油进行各种加工从而得到不同的油产品,现在在对原料油进行初步分离的时候,通常是利用分离塔,根据原料油中各种组分沸点的不同,使得原料油中的不同组分进入分离塔的不同层,将原料油粗略的分离为石脑油、柴油组分和溶剂油等,再对各个组分进行进一步的精加工,所述柴油组分包括轻柴油和重柴油。

3.但是这种方法需要设计出独立的石脑油分离系统、柴油组分分离系统、溶剂油分离系统,分离过程中,由于三种分离系统独立,所以在原料油在其中一种分离系统中完成分离后,下一次要将原料油重新送入其他分离系统中进行分离,完成分离所需时间较长,工作效率低。

技术实现要素:

4.为了解决在原料油分离过程中,不能同时分离石脑油、柴油组分和溶剂油,工作效率低的问题,本技术通过以下实施例公开了一种原料油分离系统。

5.本技术公开了一种原料油分离系统,包括闪蒸塔、加热炉、分离塔、第一汽提塔、第二汽提塔和冷凝器;所述闪蒸塔、加热炉、第一汽提塔、第二汽提塔和冷凝器分别和所述分离塔连接,所述闪蒸塔与所述加热炉连接;

6.在进行原料油分离操作过程中,所述原料油经过换热后进入所述闪蒸塔,生成闪蒸气和塔底物料,所述闪蒸气被输送至所述分离塔,所述塔底物料经由所述加热炉加热后被输送至所述分离塔底部;

7.接着,所述分离塔中第12层的液体被抽出输送至所述第一汽提塔进行汽提,所述第一汽提塔完成汽提后将生成的塔底油抽出并换热,作为溶剂油排出,以实现溶剂油分离;

8.所述分离塔中第28层的液体被抽出输送至所述第二汽提塔进行汽提,所述第二汽提塔完成汽提后将生成的塔底油抽出并换热,作为轻柴油排出,以实现轻柴油分离;

9.所述分离塔塔顶的气体被输送至所述冷凝器,经由冷凝器生成的液体一部分回流到所述分离塔塔顶来控制塔顶温度,另一部分液体被抽出并换热后,作为石脑油排出,以实现石脑油分离;

10.所述分离塔底部的液体被抽出并换热,作为重柴油排出,以实现重柴油分离。

11.可选的,所述系统还包括:所述分离塔第38层的液体抽出后换热,再进入所述分离塔第36层,所述分离塔第36层的液体抽出后换热,作为二中油排出,以实现二中油的分离。

12.可选的,所述塔底物料进入所述加热炉加热后的温度为360℃。

13.可选的,所述分离塔塔顶的气体进入所述冷凝器后,生成的液体的温度为45℃。

14.可选的,所述第一汽提塔完成汽提后还将生成的塔顶油气重新输送至所述分离塔。

15.可选的,所述第二汽提塔完成汽提后还将生成的塔顶油气重新输送至所述分离塔。

16.本技术公开了一种原料油分离系统,包括分离塔,并且分离塔分别与闪蒸塔、加热炉、分离塔、第一汽提塔、第二汽提塔和冷凝器连接,其中,闪蒸塔与加热炉连接;在进行原料油分离操作过程中,原料油经过换热后进入闪蒸塔,生成闪蒸气和塔底物料,闪蒸气被输送至分离塔,塔底物料经由加热炉加热后被输送至分离塔底部;接着,分离塔中第12层的液体被抽出输送至第一汽提塔进行汽提,第一汽提塔完成汽提后将生成的塔底油抽出并换热,作为溶剂油排出,以实现溶剂油分离;分离塔中第28层的液体被抽出输送至第二汽提塔进行汽提,第二汽提塔完成汽提后将生成的塔底油抽出并换热,作为轻柴油排出,以实现轻柴油分离;分离塔塔顶的气体被输送至冷凝器,经由冷凝器生成的液体一部分回流到分离塔塔顶来控制塔顶温度,另一部分液体被抽出并换热后,作为石脑油排出,以实现石脑油分离;分离塔底部的液体被抽出并换热,作为重柴油排出,以实现重柴油分离。

17.本技术可以在原料油的分离过程中,同时完成石脑油、柴油组分、和溶剂油的分离,工作效率高。本技术还可以同时分离出二中油,高效利用原料油。

附图说明

18.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

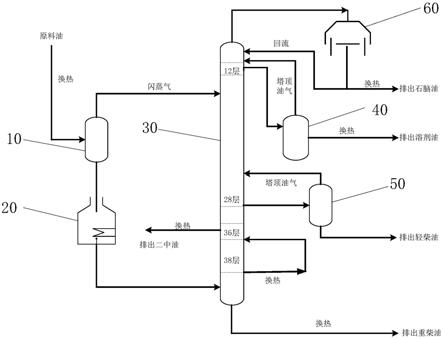

19.图1为本技术实施例公开的一种原料油分离系统的一种结构示意图。

20.图1中:

21.10

‑

闪蒸塔、20

‑

加热炉、30

‑

分离塔、40

‑

第一汽提塔、50

‑

第二汽提塔、60

‑

冷凝器。

具体实施方式

22.为了解决在原料油分离过程中,不能同时分离石脑油、柴油组分和溶剂油,工作效率低的问题,本技术通过以下实施例公开了一种原料油分离系统。

23.本技术实施例公开了一种原料油分离系统,参见图1所示的结构示意图,包括闪蒸塔10、加热炉20、分离塔30、第一汽提塔40、第二汽提塔50和冷凝器60;所述闪蒸塔10、加热炉20、第一汽提塔40、第二汽提塔50和冷凝器60分别和所述分离塔30连接,所述闪蒸塔10与所述加热炉20连接。

24.在进行原料油分离操作过程中,所述原料油经过换热后进入所述闪蒸塔10,生成闪蒸气和塔底物料,所述闪蒸气被输送至所述分离塔30,所述塔底物料经由所述加热炉20加热后被输送至所述分离塔30底部。

25.接着,所述分离塔30中第12层的液体被抽出输送至所述第一汽提塔40进行汽提,所述第一汽提塔40完成汽提后将生成的塔底油抽出并换热,作为溶剂油排出,以实现溶剂油分离。炼油工业中常以蒸气为汽提剂将油品种的轻组分脱除,所以汽提可以与吸收联合使用,也可以单独使用。汽提塔的形式可以为板式塔或填料塔。无论何种形式的塔,原料都从塔顶部入塔、底部离塔;解吸剂从塔底部入塔,与液体原料在塔内逆流接触,并于塔顶和被提馏组分一起离塔。与吸收塔相反的是,浓端在塔顶,稀端在塔底,在汽提塔内液相中溶

质的平衡分压大于气相中溶质的分压,汽提过程中,需将溶质分子相变为气体,故为吸热过程,所以汽提剂温度一般等于或大于原料温度,否则将降低汽提效果。

26.所述分离塔30中第28层的液体被抽出输送至所述第二汽提塔50进行汽提,所述第二汽提塔50完成汽提后将生成的塔底油抽出并换热,作为轻柴油排出,以实现轻柴油分离。

27.轻柴油是密度相对较轻的一类柴油,通常指180

‑

370℃馏分;一般由天然石油的直馏柴油与二次加工柴油掺合而得,有时也掺入一部分裂化产物。与重柴油相比,质量要求较严,十六烷值较高,粘度较小,凝固点和含硫量较低。轻柴油是由石油炼制成的供高速柴油机使用的燃料。轻柴油由石油直馏馏分、催化裂化馏分和精制热裂化馏分调制而成。以轻柴油作为燃料的高速柴油机热效率高、比油耗(每千瓦小时的耗油量)低,因此广泛应用于重型和部分中型载货汽车上,以及少量的轻型汽车和轿车上。铁路内燃机车、工程机械和农业机械也采用轻柴油作为燃料。轻柴油应具备良好的发火性和低温流动性,还要有适当的蒸发性、粘度和安定性。

28.所述分离塔30塔顶的气体被输送至所述冷凝器60,经由冷凝器60生成的液体一部分回流到所述分离塔30塔顶来控制塔顶温度,另一部分液体被抽出并换热后,作为石脑油排出,以实现石脑油分离。

29.石脑油是石油产品之一,又叫化工轻油,是以原油或其他原料加工生产的用于化工原料的轻质油,主要用作重整和化工原料。因用途不同有各种不同的馏程,中国规定馏程为初馏点至220℃左右。作为生产芳烃的重整原料时,采用70℃

‑

145℃馏分,称轻石脑油;当以生产高辛烷值汽油为目的时,采用70℃

‑

180℃馏分,称重石脑油。

30.所述分离塔30底部的液体被抽出并换热,作为重柴油排出,以实现重柴油分离。重柴油是密度较大的一类柴油,由天然石油、人造石油等经分馏或裂化而得。与轻柴油相比,质量要求较宽,十六烷值较低,粘度较大、凝固点较高。重柴油为黄色、易燃液体,粘度适宜,喷油雾化优良化,燃烧完全,含硫量低,不腐蚀设备,残炭较低。重柴油是中、低速柴油机的燃料,一般按凝点分为10号、20号和30号三个牌号,转速越低,选用的重柴油凝点越高。用于农田排灌、渔轮、船舶等,也用作锅炉燃料。为常减压装置生产的直馏重柴油,或与催化裂化生产的重柴油等按比例调合而成。

31.本技术公开了一种原料油分离系统,包括分离塔,并且分离塔分别与闪蒸塔、加热炉、分离塔、第一汽提塔、第二汽提塔和冷凝器连接,其中,闪蒸塔与加热炉连接;在进行原料油分离操作过程中,原料油经过换热后进入闪蒸塔,生成闪蒸气和塔底物料,闪蒸气被输送至分离塔,塔底物料经由加热炉加热后被输送至分离塔底部;接着,分离塔中第12层的液体被抽出输送至第一汽提塔进行汽提,第一汽提塔完成汽提后将生成的塔底油抽出并换热,作为溶剂油排出,以实现溶剂油分离;分离塔中第28层的液体被抽出输送至第二汽提塔进行汽提,第二汽提塔完成汽提后将生成的塔底油抽出并换热,作为轻柴油排出,以实现轻柴油分离;分离塔塔顶的气体被输送至冷凝器,经由冷凝器生成的液体一部分回流到分离塔塔顶来控制塔顶温度,另一部分液体被抽出并换热后,作为石脑油排出,以实现石脑油分离;分离塔底部的液体被抽出并换热,作为重柴油排出,以实现重柴油分离。

32.本技术可以在原料油的分离过程中,同时完成石脑油、柴油组分和溶剂油的分离,工作效率高。

33.进一步的,所述系统还包括:所述分离塔30第38层的液体抽出后换热,再进入所述

分离塔30第36层,所述分离塔30第36层的液体抽出后换热,作为二中油排出,以实现二中油的分离。

34.本技术还可以同时分离出二中油,高效利用原料油。

35.进一步的,所述塔底物料进入所述加热炉20加热后的温度为360℃。

36.进一步的,所述分离塔30塔顶的气体进入所述冷凝器60后,生成的液体的温度为45℃。

37.进一步的,所述第一汽提塔40完成汽提后还将生成的塔顶油气重新输送至所述分离塔30。

38.进一步的,所述第二汽提塔50完成汽提后还将生成的塔顶油气重新输送至所述分离塔30。

39.所述第一汽提塔40和第二汽提塔50完成汽提后生成的塔顶油气重新进入到分离塔30中,在分离塔中30再一次分离得到的塔顶气体,也作为石脑油分离过程中使用的塔顶气体,从而达到对原料油高效的利用。

40.以上结合具体实施方式和实施例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。