1.本发明属于化工废渣废液处理领域,具体涉及能够利用废浆生产水煤浆的一种煤化工废浆预处理装置及处理方法。

背景技术:

2.对于使用水煤浆气化的煤制甲醇工艺系统来说,园区污水处理产生的生化污泥泥水含有一定的热值,直接排放或上专门的处理设施,进入污泥干化装置中经济成本较高;另外甲醇工序副产杂醇油、糠醇生产过程中的脂类催化剂废液等脂类物质,作为危险废物转移具有处置难度大、以及处置费用高的缺陷。而水煤浆气化工艺系统,常规的处理方法是直接与原料煤和水、添加剂在棒磨机中研磨,利用棒磨机的破碎,使得物料混合均匀,制成水煤浆,由于棒磨机的级配简单,且生化污泥泥水多为细菌浮泥,为絮体状,片状杂醇油、脂类催化剂废液等,直接与水煤在棒磨机掺混后,制得的水煤浆稳定性较差,为了达到气化炉使用的粘度,则必须提高添加剂的使用量;基于上述原因无法实现生化污泥以及废液等直接加入棒磨机中用于制备水煤浆。

技术实现要素:

3.本发明的目的在于克服现有技术中的缺陷,提供一种基于现有水煤浆生产装置为基础通过并联废浆粗破单元,实现对废浆的碰撞和剪切以达到使片状絮体等进行分裂,并使其成为水煤浆的原料参与气化炉的燃烧,从而实现降低设备投资成本、无需对废渣和废液进行预处理、并能够降低能耗和降低危险废物处理风险和处理费用的煤化工废浆预处理装置及处理方法。

4.本发明的目的是这样来实现的:

5.一种煤化工废浆预处理装置,该装置包括:

6.至少一水煤浆研磨制备单元;

7.至少一用于对废渣、废液以及进行粗破的废浆粗破单元;

8.所述水煤浆研磨制备单元与废浆粗破单元通过混合过滤单元与气化炉相连。

9.优选的,所述废浆粗破单元包括用于收集废渣、废液的地下槽,地下槽通过废浆粗破稳压部与研磨部相连。

10.优选的,所述废浆粗破稳压部包括废浆缓冲罐和氮气气囊储罐,废浆缓冲罐的顶部设有研磨废水进口、废浆进口以及水煤浆进口,废浆缓冲罐的顶部中间位置上设有第一搅拌电机,第一搅拌电机通过搅拌轴与搅拌件相连,废浆缓冲罐的底部液相出口通过进料调节阀与研磨部相连;废浆缓冲罐的底部液相出口和进料调节阀之间的管道上安装有用于稳压的氮气气囊储罐,氮气气囊储罐的顶部与氮气管网相连。

11.优选的,所述废浆进口与地下槽的出口相连,地下槽包括带第二搅拌电机的搅拌装置,以及与地下槽出口相连的地下槽出料泵。

12.优选的,所述搅拌件为三组,分别套装在搅拌轴的上部、中部和下部,每组搅拌件

包括均布于搅拌轴的三个搅拌叶片,搅拌叶片上旋弧度为40~60

°

。

13.优选的,所述研磨部包括与进料调节阀相连的卧式砂磨机,卧式砂磨机依次通过砂磨机出料搅拌槽和砂磨机出料泵与混合过滤单元相连。

14.优选的,所述混合过滤单元包括与砂磨机出料泵相连的静态管道混合器第一进口,静态管道混合器的第二进口与水煤浆研磨制备单元的出口相连;静态管道混合器的出口依次通过二级滚筒筛、大煤浆槽和高压煤浆泵与气化炉相连。

15.优选的,所述水煤浆研磨制备单元包括棒磨机,棒磨机分别与原料煤仓、助溶剂管道、煤炭添加剂管道和研磨废水管道相连,棒磨机的出口依次通过一级滚筒筛、煤浆出料槽和低压煤浆泵与静态管道混合器的第二进口相连;低压煤浆泵与静态管道混合器的第二进口之间设有三通,三通的第三端通过煤浆调节阀与水煤浆进口相连;研磨废水管道与研磨废水进口相连。

16.本发明还提供了利用一种煤化工废浆预处理装置得处理方法,该处理方法包括如下步骤:

17.步骤1:通过水煤浆研磨制备单元制备水煤浆;

18.步骤2:步骤1中制备的一部分水煤浆、废浆和研磨废水进入废浆粗破单元内进行粗破、研磨制成废液水煤浆;

19.步骤3:将步骤1中制备的另一部分水煤浆和废液水煤浆在混合过滤单元中进行混合过滤后进入气化系统的气化炉内。

20.本发明还提供了一种煤化工废浆预处理装置得处理方法,该处理方法包括如下步骤:

21.步骤1:所述来自原料煤仓的原料煤进入棒磨机内,研磨废水管道中的研磨废水通过管道输送至棒磨机中,煤炭添加剂管道中的煤浆添加剂以液体形式进入棒磨机内,助溶剂管道中的助溶剂进入棒磨机中;棒磨机为溢流型棒磨机,采用的钢棒直径分别为75mm、65mm和50mm,上述75mm、65mm和50mm的钢棒在溢流型棒磨机中的重量比为:3:4:3,在棒磨机旋转的作用下,利用各钢棒的轧落等能量转化的作用实现对煤浆的研磨破碎,制得的水煤浆;

22.所述原料煤的含水率为13~18%,粒度为10~13mm;所述研磨废水的温度为40~65℃,ph为6.5~8.5,压力为0.8~0.9mpa;所述煤浆添加剂的固含量为5~10%,ph为7.5~8.5;所述水煤浆的温度为:60~75℃,粘度为:650~1100cp.s,浓度为:58~62%,其中水煤浆中1~2.0mm的大颗粒含量在1~1.5%,平均粒径为400~500um;

23.步骤2:步骤1中制得的水煤浆通过一级滚筒筛、煤浆出料槽和低压煤浆泵分别进入静态管道混合器的第二进口和水煤浆进口中;

24.步骤3:废浆在地下槽内通过带第二搅拌电机的搅拌装置搅拌混合均匀后,通过地下槽出料泵送入废浆缓冲罐中;

25.所述的废浆包括废渣浆水以及脂类废液;废渣浆水的温度为:20~40℃、ph值为:6.5~8.5、压力为:0.2~0.3mpa、固含量为:15~25%、粘度为:900~1500cp.s,平均粒径为:1.5~3.5mm;脂类废液为来至甲醇工序的杂醇油、糠醇工序的液体废催化剂,其温度为:20~40℃、ph值为6.5~8.5、压力为0.2~0.3mpa、固含量为5~10%;

26.步骤4:步骤3中部分水煤浆通过水煤浆进口进入废浆缓冲罐内,研磨废水管道中

的研磨废水通过研磨废水进口进入废浆缓冲罐中;

27.所述废浆缓冲罐为带压搅拌釜,操作工况为压力:0.6~1.0mpa,温度为:60~75℃,转速控制为100~200rap;上述三股物料在带压搅拌釜废浆缓冲罐内均匀混合,利用水煤浆中含量为1~1.5%的1~2.0mm大颗粒对对絮体状生化污泥水、片状杂醇油、脂类催化剂废液等废浆进行粗破;所述的废浆:煤浆:研磨水=2:1:1或者废浆:煤浆:研磨水=2.5:1.3:1.2;

28.步骤5:三股物料在废浆缓冲罐内带压和强力搅拌的工况下,对废渣、废液进行粗破,粗破后的废浆料在氮气气囊储罐的辅助作用下,带压进入进料调节阀中;氮气气囊储罐内的氮气压力与废浆缓冲罐内的压力相同,用于对出废浆缓冲罐的粗破后废浆进行稳压;

29.步骤6:粗破后废浆经过进料调节阀进入卧式砂磨机中;

30.所述粗破后废浆温度为30~40℃,粘度在500~1100cp.s,浓度为30~35%,平均粒径为450~850um;

31.所述通过进料调节阀的粗破后废浆为0.2~0.47mpa;

32.步骤7:粗破后废浆在卧式砂磨机内进行细磨,细磨后的细浆通过余压输送至砂磨机出料搅拌槽内,所述的砂磨机出料搅拌槽为常压储槽;

33.卧式砂磨机内装填研磨介质的材料为硅酸锆,研磨介质的尺寸为3.0~5.5mm,研磨介质在卧式砂磨机中的装填量为60~85%,卧式砂磨机内的研磨盘的转速为200~300rap,在研磨盘的带动下研磨介质进一步细磨,所述卧式砂磨机的系统阻力为0.1~0.15mpa;

34.所述细浆温度为:45~60℃,粘度为600~900cp.s,浓度为30~35%,平均粒径为50~90um,压力为0.02~0.09mpa;

35.步骤8:砂磨机出料搅拌槽对细浆进行搅拌后通过静态管道混合器第一进口进入静态管道混合器内;

36.步骤9:上述步骤2中的水煤浆和步骤8中的细浆在静态管道混合器内初步混合后进入二级滚筒筛进行过滤,过滤后进入大煤浆槽内进一步搅拌混合后,制得温度为60~75℃,粘度在650~1200cp.s,浓度为58~62%、平均粒径为300~450um的成品水煤浆;

37.步骤10:步骤9中的成品水煤浆通过高压煤浆泵送入气化炉中进行燃烧利用。

38.按照上述方案制成的一种煤化工废浆预处理装置及处理方法,通过以水煤浆研磨制备单元以及气化炉为基础,在此基础上通过与水煤浆研磨制备单元并联的废浆粗破单元对废渣浆水以及脂类废液进行粗破处理,本发明中的粗破处理是指通过制备的水煤浆中含有较多的大直径煤颗粒,在搅拌罐和罐体内压力的作用下,对废渣浆水以及脂类废液等进行碰撞和剪切,从而使片状的絮体等进行分裂,以满足后期制备成为水煤浆以及提高水煤浆稳定性的目的,本发明通过对棒磨机中参数的调整,使水煤浆中含有较多的大直径煤颗粒,而煤的莫式硬度为6~7,能够有效的实现对片状的絮体等进行分裂粗破的目的;进一步地,本发明在废浆粗破单元中采用氮气气囊储罐能够实现对出废浆缓冲罐的粗破后废浆进行稳压,主要是因为由于液体的不可压缩性,当打开后废浆缓冲罐底部的阀门时,会引起废浆缓冲罐内压力的大范围波动,不利于系统的稳定运行,利用氮气气囊储罐内的压力可以将压力波动幅度进行吸收;具有设备利用率高、装置投资少、稳定性高,初期投资低,通过利用了少量原料煤浆对园区废渣、废液泥水的粗破作用,提高了后续研磨工序的稳定性,降低

了因废渣、废液处理而影响煤浆品质的缺陷,同时具有运行成本低、初期设备投资少,装置稳定性高,经济效益明显的优点。

附图说明

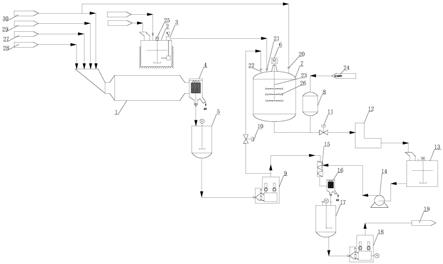

39.图1为本发明的结构示意图。

具体实施方式

40.为了对发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示相同的部件。为使图面简洁,各图中的只示意性地表示出了与本发明相关的部分,它们并不代表其作为产品的实际结构。

41.如图1所示,本发明为一种煤化工废浆预处理装置及处理方法,其装置包括至少一水煤浆研磨制备单元;至少一用于对废渣、废液以及进行粗破的废浆粗破单元;所述水煤浆研磨制备单元与废浆粗破单元通过混合过滤单元与气化炉19相连。本发明中所述的水煤浆研磨制备单元中制备的水煤浆不仅具有传统意义,还能能够作为废浆的粗破介质用于在废浆粗破单元中碰撞和剪切废渣和废液,以达到对片状的絮体等进行分裂粗破的目的,以便于后期与水煤浆在混合过滤单元中混合制成稳定性高的水煤浆,上述装置能够有效的利用废渣和废液,并使其成为水煤浆的原料参与到气化炉的燃烧中,从而实现降低设备投资成本、无需对废渣和废液进行预处理、并能够降低能耗和降低危险废物处理风险和处理费用的特点。需要特别说明的是,本发明中的水煤浆研磨制备单元和废浆粗破单元为一一对应的关系,基于此上述两个单元可以为多组,多组水煤浆研磨制备单元和废浆粗破单元共用同一混合过滤单元;在实际使用时可根据废浆的量,水煤浆的量、混合过滤单元的规格和气化炉19的处理能力进行灵活调整。

42.进一步地,所述废浆粗破单元包括用于收集废渣、废液的地下槽2,地下槽2通过废浆粗破稳压部与研磨部相连。本发明中所述的废浆粗破单元包括了用于收集废渣、废液的地下槽2,地下槽2中的废渣和废液包括当不局限于废渣浆水(生化污泥泥水)和脂类废液(甲醇工序副产杂醇油、糠醇生产过程中的脂类催化剂废液),通过地下槽2对上述废浆进行回收,回收后通过废浆粗破稳压部进行粗破,粗破后的废浆通过稳压进入研磨部进行研磨处理,以实现提高其稳定性的目的。

43.进一步地,所述废浆粗破稳压部包括废浆缓冲罐7和氮气气囊储罐8,废浆缓冲罐7的顶部设有研磨废水进口20、废浆进口21以及水煤浆进口22,废浆缓冲罐7的顶部中间位置上设有第一搅拌电机6,第一搅拌电机6通过搅拌轴23与搅拌件相连,废浆缓冲罐7的底部液相出口通过进料调节阀11与研磨部相连;废浆缓冲罐7的底部液相出口和进料调节阀11之间的管道上安装有用于稳压的氮气气囊储罐8,氮气气囊储罐8的顶部与氮气管网24相连。本发明中通过研磨废水以及水煤浆与废浆高速、强力搅拌实现粗破,并由氮气气囊储罐8进行稳压,以保证废浆缓冲罐7能够长时间稳定运行,以及避免废浆出现大的压力波动而影响后续工段。

44.进一步地,所述废浆进口21与地下槽2的出口相连,地下槽2包括带第二搅拌电机25的搅拌装置,以及与地下槽2出口相连的地下槽出料泵3。

45.进一步地,所述搅拌件为三组,分别套装在搅拌轴23的上部、中部和下部,每组搅

拌件包括均布于搅拌轴23的三个搅拌叶片26,搅拌叶片26上旋弧度为40~60

°

。

46.进一步地,所述研磨部包括与进料调节阀11相连的卧式砂磨机12,卧式砂磨机12依次通过砂磨机出料搅拌槽13和砂磨机出料泵14与混合过滤单元相连。

47.进一步地,所述混合过滤单元包括与砂磨机出料泵14相连的静态管道混合器15第一进口,静态管道混合器15的第二进口与水煤浆研磨制备单元的出口相连;静态管道混合器15的出口依次通过二级滚筒筛16、大煤浆槽17和高压煤浆泵18与气化炉19相连。

48.进一步地,所述水煤浆研磨制备单元包括棒磨机1,棒磨机1分别与原料煤仓27、助溶剂管道28、煤炭添加剂管道29和研磨废水管道30相连,棒磨机1的出口依次通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9与静态管道混合器15的第二进口相连;低压煤浆泵9与静态管道混合器15的第二进口之间设有三通,三通的第三端通过煤浆调节阀10与水煤浆进口22相连;研磨废水管道30与研磨废水进口20相连。

49.本发明还提供了一种利用煤化工废浆预处理装置的处理方法,该方法包括如下步骤:

50.步骤1:通过水煤浆研磨制备单元制备水煤浆;

51.步骤2:步骤1中制备的一部分水煤浆、废浆和研磨废水进入废浆粗破单元内进行粗破、研磨制成废液水煤浆;

52.步骤3:将步骤1中制备的另一部分水煤浆和废液水煤浆在混合过滤单元中进行混合过滤后进入气化系统的气化炉19内。

53.本发明还提供了一种利用煤化工废浆预处理装置的处理方法,该方法包括如下步骤:

54.步骤1:所述来自原料煤仓27的原料煤进入棒磨机1内,研磨废水管道30中的研磨废水通过管道输送至棒磨机1中,煤炭添加剂管道29中的煤浆添加剂以液体形式进入棒磨机1内,助溶剂管道28中的助溶剂进入棒磨机1中;棒磨机1为溢流型棒磨机,采用的钢棒直径分别为75mm、65mm和50mm,上述75mm、65mm和50mm的钢棒在溢流型棒磨机中的重量比为:3:4:3,在棒磨机旋转的作用下,利用各钢棒的轧落等能量转化的作用实现对煤浆的研磨破碎,制得的水煤浆;

55.所述原料煤的含水率为13~18%,粒度为10~13mm;所述研磨废水的温度为40~65℃,ph为6.5~8.5,压力为0.8~0.9mpa;所述煤浆添加剂的固含量为5~10%,ph为7.5~8.5;所述水煤浆的温度为:60~75℃,粘度为:650~1100cp.s,浓度为:58~62%,其中水煤浆中1~2.0mm的大颗粒含量在1~1.5%,平均粒径为400~500um;

56.步骤2:步骤1中制得的水煤浆通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9分别进入静态管道混合器15的第二进口和水煤浆进口22中;

57.步骤3:废浆在地下槽2内通过带第二搅拌电机25的搅拌装置搅拌混合均匀后,通过地下槽出料泵3送入废浆缓冲罐7中;

58.所述的废浆包括废渣浆水以及脂类废液;废渣浆水的温度为:20~40℃、ph值为:6.5~8.5、压力为:0.2~0.3mpa、固含量为:15~25%、粘度为:900~1500cp.s,平均粒径为:1.5~3.5mm;脂类废液为来至甲醇工序的杂醇油、糠醇工序的液体废催化剂,其温度为:20~40℃、ph值为6.5~8.5、压力为0.2~0.3mpa、固含量为5~10%;

59.步骤4:步骤3中部分水煤浆通过水煤浆进口22进入废浆缓冲罐7内,研磨废水管道

30中的研磨废水通过研磨废水进口20进入废浆缓冲罐7中;

60.所述废浆缓冲罐7为带压搅拌釜,操作工况为压力:0.6~1.0mpa,温度为:60~75℃,转速控制为100~200rap;上述三股物料在带压搅拌釜废浆缓冲罐7内均匀混合,利用水煤浆中含量为1~1.5%的1~2.0mm大颗粒对对絮体状生化污泥水、片状杂醇油、脂类催化剂废液等废浆进行粗破;所述的废浆:煤浆:研磨水=2:1:1或者废浆:煤浆:研磨水=2.5:1.3:1.2;

61.步骤5:三股物料在废浆缓冲罐7内带压和强力搅拌的工况下,对废渣、废液进行粗破,粗破后的废浆料在氮气气囊储罐8的辅助作用下,带压进入进料调节阀11中;氮气气囊储罐8内的氮气压力与废浆缓冲罐7内的压力相同,用于对出废浆缓冲罐7的粗破后废浆进行稳压;

62.步骤6:粗破后废浆经过进料调节阀11进入卧式砂磨机12中;

63.所述粗破后废浆温度为30~40℃,粘度在500~1100cp.s,浓度为30~35%,平均粒径为450~850um;

64.所述通过进料调节阀11的粗破后废浆为0.2~0.47mpa;

65.步骤7:粗破后废浆在卧式砂磨机12内进行细磨,细磨后的细浆通过余压输送至砂磨机出料搅拌槽13内,所述的砂磨机出料搅拌槽13为常压储槽;

66.卧式砂磨机12内装填研磨介质的材料为硅酸锆,研磨介质的尺寸为3.0~5.5mm,研磨介质在卧式砂磨机12中的装填量为60~85%,卧式砂磨机12内的研磨盘的转速为200~300rap,在研磨盘的带动下研磨介质进一步细磨,所述卧式砂磨机12的系统阻力为0.1~0.15mpa;

67.所述细浆温度为:45~60℃,粘度为600~900cp.s,浓度为30~35%,平均粒径为50~90um,压力为0.02~0.09mpa;

68.步骤8:砂磨机出料搅拌槽13对细浆进行搅拌后通过静态管道混合器15第一进口进入静态管道混合器15内;

69.步骤9:上述步骤2中的水煤浆和步骤8中的细浆在静态管道混合器15内初步混合后进入二级滚筒筛16进行过滤,过滤后进入大煤浆槽17内进一步搅拌混合后,制得温度为60~75℃,粘度在650~1200cp.s,浓度为58~62%、平均粒径为300~450um的成品水煤浆;

70.步骤10:步骤9中的成品水煤浆通过高压煤浆泵18送入气化炉19中进行燃烧利用。

71.为了更加详细的解释本发明,现结合实施例对本发明做进一步阐述。具体实施例如下:

72.实施例1

73.一种煤化工废浆预处理装置,包括至少一水煤浆研磨制备单元;至少一用于对废渣、废液以及进行粗破的废浆粗破单元;所述水煤浆研磨制备单元与废浆粗破单元通过混合过滤单元与气化炉19相连。

74.一种煤化工废浆预处理装置的处理方法,该方法包括如下步骤:

75.步骤1:通过水煤浆研磨制备单元制备水煤浆;

76.步骤2:步骤1中制备的一部分水煤浆、废浆和研磨废水进入废浆粗破单元内进行粗破、研磨制成废液水煤浆;

77.步骤3:将步骤1中制备的另一部分水煤浆和废液水煤浆在混合过滤单元中进行混

合过滤后进入气化系统的气化炉19内。

78.实施例2

79.一种煤化工废浆预处理装置,包括水煤浆研磨制备单元;用于对废渣、废液以及进行粗破的废浆粗破单元;所述水煤浆研磨制备单元与废浆粗破单元通过混合过滤单元与气化炉19相连。所述废浆粗破单元包括用于收集废渣、废液的地下槽2,地下槽2通过废浆粗破稳压部与研磨部相连。所述废浆粗破稳压部包括废浆缓冲罐7和氮气气囊储罐8,废浆缓冲罐7的顶部设有研磨废水进口20、废浆进口21以及水煤浆进口22,废浆缓冲罐7的顶部中间位置上设有第一搅拌电机6,第一搅拌电机6通过搅拌轴23与搅拌件相连,废浆缓冲罐7的底部液相出口通过进料调节阀11与研磨部相连;废浆缓冲罐7的底部液相出口和进料调节阀11之间的管道上安装有用于稳压的氮气气囊储罐8,氮气气囊储罐8的顶部与氮气管网24相连。所述废浆进口21与地下槽2的出口相连,地下槽2包括带第二搅拌电机25的搅拌装置,以及与地下槽2出口相连的地下槽出料泵3。所述搅拌件为三组,分别套装在搅拌轴23的上部、中部和下部,每组搅拌件包括均布于搅拌轴23的三个搅拌叶片26,搅拌叶片26上旋弧度为40

°

。所述研磨部包括与进料调节阀11相连的卧式砂磨机12,卧式砂磨机12依次通过砂磨机出料搅拌槽13和砂磨机出料泵14与混合过滤单元相连。所述混合过滤单元包括与砂磨机出料泵14相连的静态管道混合器15第一进口,静态管道混合器15的第二进口与水煤浆研磨制备单元的出口相连;静态管道混合器15的出口依次通过二级滚筒筛16、大煤浆槽17和高压煤浆泵18与气化炉19相连。所述水煤浆研磨制备单元包括棒磨机1,棒磨机1分别与原料煤仓27、助溶剂管道28、煤炭添加剂管道29和研磨废水管道30相连,棒磨机1的出口依次通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9与静态管道混合器15的第二进口相连;低压煤浆泵9与静态管道混合器15的第二进口之间设有三通,三通的第三端通过煤浆调节阀10与水煤浆进口22相连;研磨废水管道30与研磨废水进口20相连。

80.一种煤化工废浆预处理装置的处理方法,该方法包括如下步骤:

81.步骤1:所述来自原料煤仓27的原料煤进入棒磨机1内,研磨废水管道30中的研磨废水通过管道输送至棒磨机1中,煤炭添加剂管道29中的煤浆添加剂以液体形式进入棒磨机1内,助溶剂管道28中的助溶剂进入棒磨机1中;棒磨机1为溢流型棒磨机,采用的钢棒直径分别为75mm、65mm和50mm,上述75mm、65mm和50mm的钢棒在溢流型棒磨机中的重量比为:3:4:3,在棒磨机旋转的作用下,利用各钢棒的轧落等能量转化的作用实现对煤浆的研磨破碎,制得的水煤浆;

82.所述原料煤的含水率为13~18%,粒度为10~13mm;所述研磨废水的温度为40~65℃,ph为6.5~8.5,压力为0.8~0.9mpa;所述煤浆添加剂的固含量为5~10%,ph为7.5~8.5;所述水煤浆的温度为:60~75℃,粘度为:650~1100cp.s,浓度为:58~62%,其中水煤浆中1~2.0mm的大颗粒含量在1~1.5%,平均粒径为400~500um;

83.步骤2:步骤1中制得的水煤浆通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9分别进入静态管道混合器15的第二进口和水煤浆进口22中;

84.步骤3:废浆在地下槽2内通过带第二搅拌电机25的搅拌装置搅拌混合均匀后,通过地下槽出料泵3送入废浆缓冲罐7中;

85.所述的废浆包括废渣浆水以及脂类废液;废渣浆水的温度为:20~40℃、ph值为:6.5~8.5、压力为:0.2~0.3mpa、固含量为:15~25%、粘度为:900~1500cp.s,平均粒径

为:1.5~3.5mm;脂类废液为来至甲醇工序的杂醇油、糠醇工序的液体废催化剂,其温度为:20~40℃、ph值为6.5~8.5、压力为0.2~0.3mpa、固含量为5~10%;

86.步骤4:步骤3中部分水煤浆通过水煤浆进口22进入废浆缓冲罐7内,研磨废水管道30中的研磨废水通过研磨废水进口20进入废浆缓冲罐7中;

87.所述废浆缓冲罐7为带压搅拌釜,操作工况为压力:0.6~1.0mpa,温度为:60~75℃,转速控制为100~200rap;上述三股物料在带压搅拌釜废浆缓冲罐7内均匀混合,利用水煤浆中含量为1~1.5%的1~2.0mm大颗粒对对絮体状生化污泥水、片状杂醇油、脂类催化剂废液等废浆进行粗破;所述的废浆:煤浆:研磨水=2:1:1;

88.步骤5:三股物料在废浆缓冲罐7内带压和强力搅拌的工况下,对废渣、废液进行粗破,粗破后的废浆料在氮气气囊储罐8的辅助作用下,带压进入进料调节阀11中;氮气气囊储罐8内的氮气压力与废浆缓冲罐7内的压力相同,用于对出废浆缓冲罐7的粗破后废浆进行稳压;

89.步骤6:粗破后废浆经过进料调节阀11进入卧式砂磨机12中;

90.所述粗破后废浆温度为30~40℃,粘度在500~1100cp.s,浓度为30~35%,平均粒径为450~850um;

91.所述通过进料调节阀11的粗破后废浆为0.2~0.47mpa;

92.步骤7:粗破后废浆在卧式砂磨机12内进行细磨,细磨后的细浆通过余压输送至砂磨机出料搅拌槽13内,所述的砂磨机出料搅拌槽13为常压储槽;

93.卧式砂磨机12内装填研磨介质的材料为硅酸锆,研磨介质的尺寸为3.0~5.5mm,研磨介质在卧式砂磨机12中的装填量为60~85%,卧式砂磨机12内的研磨盘的转速为200~300rap,在研磨盘的带动下研磨介质进一步细磨,所述卧式砂磨机12的系统阻力为0.1~0.15mpa;

94.所述细浆温度为:45~60℃,粘度为600~900cp.s,浓度为30~35%,平均粒径为50~90um,压力为0.02~0.09mpa;

95.步骤8:砂磨机出料搅拌槽13对细浆进行搅拌后通过静态管道混合器15第一进口进入静态管道混合器15内;

96.步骤9:上述步骤2中的水煤浆和步骤8中的细浆在静态管道混合器15内初步混合后进入二级滚筒筛16进行过滤,过滤后进入大煤浆槽17内进一步搅拌混合后,制得温度为60~75℃,粘度在650~1200cp.s,浓度为58~62%、平均粒径为300~450um的成品水煤浆;

97.步骤10:步骤9中的成品水煤浆通过高压煤浆泵18送入气化炉19中进行燃烧利用。

98.实施例3

99.一种煤化工废浆预处理装置,包括水煤浆研磨制备单元;用于对废渣、废液以及进行粗破的废浆粗破单元;所述水煤浆研磨制备单元与废浆粗破单元通过混合过滤单元与气化炉19相连。所述废浆粗破单元包括用于收集废渣、废液的地下槽2,地下槽2通过废浆粗破稳压部与研磨部相连。所述废浆粗破稳压部包括废浆缓冲罐7和氮气气囊储罐8,废浆缓冲罐7的顶部设有研磨废水进口20、废浆进口21以及水煤浆进口22,废浆缓冲罐7的顶部中间位置上设有第一搅拌电机6,第一搅拌电机6通过搅拌轴23与搅拌件相连,废浆缓冲罐7的底部液相出口通过进料调节阀11与研磨部相连;废浆缓冲罐7的底部液相出口和进料调节阀11之间的管道上安装有用于稳压的氮气气囊储罐8,氮气气囊储罐8的顶部与氮气管网24相

连。所述废浆进口21与地下槽2的出口相连,地下槽2包括带第二搅拌电机25的搅拌装置,以及与地下槽2出口相连的地下槽出料泵3。所述搅拌件为三组,分别套装在搅拌轴23的上部、中部和下部,每组搅拌件包括均布于搅拌轴23的三个搅拌叶片26,搅拌叶片26上旋弧度为60

°

。所述研磨部包括与进料调节阀11相连的卧式砂磨机12,卧式砂磨机12依次通过砂磨机出料搅拌槽13和砂磨机出料泵14与混合过滤单元相连。所述混合过滤单元包括与砂磨机出料泵14相连的静态管道混合器15第一进口,静态管道混合器15的第二进口与水煤浆研磨制备单元的出口相连;静态管道混合器15的出口依次通过二级滚筒筛16、大煤浆槽17和高压煤浆泵18与气化炉19相连。所述水煤浆研磨制备单元包括棒磨机1,棒磨机1分别与原料煤仓27、助溶剂管道28、煤炭添加剂管道29和研磨废水管道30相连,棒磨机1的出口依次通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9与静态管道混合器15的第二进口相连;低压煤浆泵9与静态管道混合器15的第二进口之间设有三通,三通的第三端通过煤浆调节阀10与水煤浆进口22相连;研磨废水管道30与研磨废水进口20相连。

100.一种煤化工废浆预处理装置的处理方法,该方法包括如下步骤:

101.步骤1:所述来自原料煤仓27的原料煤进入棒磨机1内,研磨废水管道30中的研磨废水通过管道输送至棒磨机1中,煤炭添加剂管道29中的煤浆添加剂以液体形式进入棒磨机1内,助溶剂管道28中的助溶剂进入棒磨机1中;棒磨机1为溢流型棒磨机,采用的钢棒直径分别为75mm、65mm和50mm,上述75mm、65mm和50mm的钢棒在溢流型棒磨机中的重量比为:3:4:3,在棒磨机旋转的作用下,利用各钢棒的轧落等能量转化的作用实现对煤浆的研磨破碎,制得的水煤浆;

102.所述原料煤的含水率为13~18%,粒度为10~13mm;所述研磨废水的温度为40~65℃,ph为6.5~8.5,压力为0.8~0.9mpa;所述煤浆添加剂的固含量为5~10%,ph为7.5~8.5;所述水煤浆的温度为:60~75℃,粘度为:650~1100cp.s,浓度为:58~62%,其中水煤浆中1~2.0mm的大颗粒含量在1~1.5%,平均粒径为400~500um;

103.步骤2:步骤1中制得的水煤浆通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9分别进入静态管道混合器15的第二进口和水煤浆进口22中;

104.步骤3:废浆在地下槽2内通过带第二搅拌电机25的搅拌装置搅拌混合均匀后,通过地下槽出料泵3送入废浆缓冲罐7中;

105.所述的废浆包括废渣浆水以及脂类废液;废渣浆水的温度为:20~40℃、ph值为:6.5~8.5、压力为:0.2~0.3mpa、固含量为:15~25%、粘度为:900~1500cp.s,平均粒径为:1.5~3.5mm;脂类废液为来至甲醇工序的杂醇油、糠醇工序的液体废催化剂,其温度为:20~40℃、ph值为6.5~8.5、压力为0.2~0.3mpa、固含量为5~10%;

106.步骤4:步骤3中部分水煤浆通过水煤浆进口22进入废浆缓冲罐7内,研磨废水管道30中的研磨废水通过研磨废水进口20进入废浆缓冲罐7中;

107.所述废浆缓冲罐7为带压搅拌釜,操作工况为压力:0.6~1.0mpa,温度为:60~75℃,转速控制为100~200rap;上述三股物料在带压搅拌釜废浆缓冲罐7内均匀混合,利用水煤浆中含量为1~1.5%的1~2.0mm大颗粒对对絮体状生化污泥水、片状杂醇油、脂类催化剂废液等废浆进行粗破;所述废浆:煤浆:研磨水=2.5:1.3:1.2;

108.步骤5:三股物料在废浆缓冲罐7内带压和强力搅拌的工况下,对废渣、废液进行粗破,粗破后的废浆料在氮气气囊储罐8的辅助作用下,带压进入进料调节阀11中;氮气气囊

储罐8内的氮气压力与废浆缓冲罐7内的压力相同,用于对出废浆缓冲罐7的粗破后废浆进行稳压;

109.步骤6:粗破后废浆经过进料调节阀11进入卧式砂磨机12中;

110.所述粗破后废浆温度为30~40℃,粘度在500~1100cp.s,浓度为30~35%,平均粒径为450~850um;

111.所述通过进料调节阀11的粗破后废浆为0.2~0.47mpa;

112.步骤7:粗破后废浆在卧式砂磨机12内进行细磨,细磨后的细浆通过余压输送至砂磨机出料搅拌槽13内,所述的砂磨机出料搅拌槽13为常压储槽;

113.卧式砂磨机12内装填研磨介质的材料为硅酸锆,研磨介质的尺寸为3.0~5.5mm,研磨介质在卧式砂磨机12中的装填量为60~85%,卧式砂磨机12内的研磨盘的转速为200~300rap,在研磨盘的带动下研磨介质进一步细磨,所述卧式砂磨机12的系统阻力为0.1~0.15mpa;

114.所述细浆温度为:45~60℃,粘度为600~900cp.s,浓度为30~35%,平均粒径为50~90um,压力为0.02~0.09mpa;

115.步骤8:砂磨机出料搅拌槽13对细浆进行搅拌后通过静态管道混合器15第一进口进入静态管道混合器15内;

116.步骤9:上述步骤2中的水煤浆和步骤8中的细浆在静态管道混合器15内初步混合后进入二级滚筒筛16进行过滤,过滤后进入大煤浆槽17内进一步搅拌混合后,制得温度为60~75℃,粘度在650~1200cp.s,浓度为58~62%、平均粒径为300~450um的成品水煤浆;

117.步骤10:步骤9中的成品水煤浆通过高压煤浆泵18送入气化炉19中进行燃烧利用。

118.实施例4

119.一种煤化工废浆预处理装置,包括水煤浆研磨制备单元;用于对废渣、废液以及进行粗破的废浆粗破单元;所述水煤浆研磨制备单元与废浆粗破单元通过混合过滤单元与气化炉19相连。所述废浆粗破单元包括用于收集废渣、废液的地下槽2,地下槽2通过废浆粗破稳压部与研磨部相连。所述废浆粗破稳压部包括废浆缓冲罐7和氮气气囊储罐8,废浆缓冲罐7的顶部设有研磨废水进口20、废浆进口21以及水煤浆进口22,废浆缓冲罐7的顶部中间位置上设有第一搅拌电机6,第一搅拌电机6通过搅拌轴23与搅拌件相连,废浆缓冲罐7的底部液相出口通过进料调节阀11与研磨部相连;废浆缓冲罐7的底部液相出口和进料调节阀11之间的管道上安装有用于稳压的氮气气囊储罐8,氮气气囊储罐8的顶部与氮气管网24相连。所述废浆进口21与地下槽2的出口相连,地下槽2包括带第二搅拌电机25的搅拌装置,以及与地下槽2出口相连的地下槽出料泵3。所述搅拌件为三组,分别套装在搅拌轴23的上部、中部和下部,每组搅拌件包括均布于搅拌轴23的三个搅拌叶片26,搅拌叶片26上旋弧度为50

°

。所述研磨部包括与进料调节阀11相连的卧式砂磨机12,卧式砂磨机12依次通过砂磨机出料搅拌槽13和砂磨机出料泵14与混合过滤单元相连。所述混合过滤单元包括与砂磨机出料泵14相连的静态管道混合器15第一进口,静态管道混合器15的第二进口与水煤浆研磨制备单元的出口相连;静态管道混合器15的出口依次通过二级滚筒筛16、大煤浆槽17和高压煤浆泵18与气化炉19相连。所述水煤浆研磨制备单元包括棒磨机1,棒磨机1分别与原料煤仓27、助溶剂管道28、煤炭添加剂管道29和研磨废水管道30相连,棒磨机1的出口依次通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9与静态管道混合器15的第二进口相连;低压煤浆

泵9与静态管道混合器15的第二进口之间设有三通,三通的第三端通过煤浆调节阀10与水煤浆进口22相连;研磨废水管道30与研磨废水进口20相连。

120.一种煤化工废浆预处理装置的处理方法,该方法包括如下步骤:

121.步骤1:所述来自原料煤仓27的原料煤进入棒磨机1内,研磨废水管道30中的研磨废水通过管道输送至棒磨机1中,煤炭添加剂管道29中的煤浆添加剂以液体形式进入棒磨机1内,助溶剂管道28中的助溶剂进入棒磨机1中;棒磨机1为溢流型棒磨机,采用的钢棒直径分别为75mm、65mm和50mm,上述75mm、65mm和50mm的钢棒在溢流型棒磨机中的重量比为:3:4:3,在棒磨机旋转的作用下,利用各钢棒的轧落等能量转化的作用实现对煤浆的研磨破碎,制得的水煤浆;

122.所述原料煤的含水率为13~18%,粒度为10~13mm;所述研磨废水的温度为40~65℃,ph为6.5~8.5,压力为0.8~0.9mpa;所述煤浆添加剂的固含量为5~10%,ph为7.5~8.5;所述水煤浆的温度为:60~75℃,粘度为:650~1100cp.s,浓度为:58~62%,其中水煤浆中1~2.0mm的大颗粒含量在1~1.5%,平均粒径为400~500um;

123.步骤2:步骤1中制得的水煤浆通过一级滚筒筛4、煤浆出料槽5和低压煤浆泵9分别进入静态管道混合器15的第二进口和水煤浆进口22中;

124.步骤3:废浆在地下槽2内通过带第二搅拌电机25的搅拌装置搅拌混合均匀后,通过地下槽出料泵3送入废浆缓冲罐7中;

125.所述的废浆包括废渣浆水以及脂类废液;废渣浆水的温度为:20~40℃、ph值为:6.5~8.5、压力为:0.2~0.3mpa、固含量为:15~25%、粘度为:900~1500cp.s,平均粒径为:1.5~3.5mm;脂类废液为来至甲醇工序的杂醇油、糠醇工序的液体废催化剂,其温度为:20~40℃、ph值为6.5~8.5、压力为0.2~0.3mpa、固含量为5~10%;

126.步骤4:步骤3中部分水煤浆通过水煤浆进口22进入废浆缓冲罐7内,研磨废水管道30中的研磨废水通过研磨废水进口20进入废浆缓冲罐7中;

127.所述废浆缓冲罐7为带压搅拌釜,操作工况为压力:0.6~1.0mpa,温度为:60~75℃,转速控制为100~200rap;上述三股物料在带压搅拌釜废浆缓冲罐7内均匀混合,利用水煤浆中含量为1~1.5%的1~2.0mm大颗粒对对絮体状生化污泥水、片状杂醇油、脂类催化剂废液等废浆进行粗破;所述的废浆:煤浆:研磨水=2:1:1;

128.步骤5:三股物料在废浆缓冲罐7内带压和强力搅拌的工况下,对废渣、废液进行粗破,粗破后的废浆料在氮气气囊储罐8的辅助作用下,带压进入进料调节阀11中;氮气气囊储罐8内的氮气压力与废浆缓冲罐7内的压力相同,用于对出废浆缓冲罐7的粗破后废浆进行稳压;

129.步骤6:粗破后废浆经过进料调节阀11进入卧式砂磨机12中;

130.所述粗破后废浆温度为30~40℃,粘度在500~1100cp.s,浓度为30~35%,平均粒径为450~850um;

131.所述通过进料调节阀11的粗破后废浆为0.2~0.47mpa;

132.步骤7:粗破后废浆在卧式砂磨机12内进行细磨,细磨后的细浆通过余压输送至砂磨机出料搅拌槽13内,所述的砂磨机出料搅拌槽13为常压储槽;

133.卧式砂磨机12内装填研磨介质的材料为硅酸锆,研磨介质的尺寸为3.0~5.5mm,研磨介质在卧式砂磨机12中的装填量为60~85%,卧式砂磨机12内的研磨盘的转速为200

~300rap,在研磨盘的带动下研磨介质进一步细磨,所述卧式砂磨机12的系统阻力为0.1~0.15mpa;

134.所述细浆温度为:45~60℃,粘度为600~900cp.s,浓度为30~35%,平均粒径为50~90um,压力为0.02~0.09mpa;

135.步骤8:砂磨机出料搅拌槽13对细浆进行搅拌后通过静态管道混合器15第一进口进入静态管道混合器15内;

136.步骤9:上述步骤2中的水煤浆和步骤8中的细浆在静态管道混合器15内初步混合后进入二级滚筒筛16进行过滤,过滤后进入大煤浆槽17内进一步搅拌混合后,制得温度为60~75℃,粘度在650~1200cp.s,浓度为58~62%、平均粒径为300~450um的成品水煤浆;

137.步骤10:步骤9中的成品水煤浆通过高压煤浆泵18送入气化炉19中进行燃烧利用。

138.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

139.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。