1.本实用新型涉及一种垃圾飞灰固化装置,属于垃圾处理技术领域。

背景技术:

2.生活垃圾焚烧产生的飞灰含有苯并芘、苯并蒽、二噁英等有机污染物和cr、cd、hg、pb、cu、ni等重金属,是高度危险的固体废物。二噁英是具有多种毒性作用的氯化三环芳烃类有机化合物,具有不可逆的致畸、致癌、致突变性;hg及其化合物具有极强的神经毒性,对人体的多个器官会产生严重的损害。飞灰如果处置不当,会对环境造成严重毒害。

3.目前,针对焚烧飞灰这种危险废物,常见的无害化处置办法为填埋。由于飞灰中含有大量的重金属无机盐,其浸出液中重金属含量远远超标,无法直接进入危废填埋场处置。通常采用固化的作用,将飞灰中的重金属、二噁英组分固化,防治飞灰在浸出过程中重金属、二噁英等组分进入到浸出液,使飞灰满足标准的入场要求。

4.目前常见的飞灰或危废固化方式,资源利用率低,工艺技术集成性差,技术耦合程度低,资源利用效率有待提高。

技术实现要素:

5.本实用新型要解决的技术问题在于提出一种垃圾飞灰固化装置,该装置能够同时实现重油轻质化和生活垃圾焚烧飞灰固化。

6.本实用新型所述的种垃圾飞灰固化装置包括:预热器;与所述预热器进口连接的高压氢气和混料机构;以及与所述预热器出口依次连接的反应器、分离器和减压蒸馏塔;所述减压蒸馏塔底部通过第一运输泵连接飞灰收集罐;所述减压蒸馏塔出口端连接缓冲罐。

7.预热器用于预热高压氢气和经混料机构混合的重油混合料,反应器用于实现重油轻质化和垃圾焚烧飞灰固化,减压蒸馏塔用于重组分减压蒸馏,将固化的生活垃圾飞灰分离。缓冲罐可用于后续加工工序。飞灰收集罐用于收集减压蒸馏塔塔底残留的固体残渣。

8.优选的,所述混料机构包括依次连接的混料罐和原料罐,所述混料罐上设有飞灰接口、催化剂接口和重油接口,所述原料罐通过第二运输泵与预热器连接。

9.优选的,所述分离器包括热高分分离器和冷高分分离器,所述热高分分离器底部与减压蒸馏塔进口连接,所述高分分离器通过管路连接冷高分分离器,所述冷高分分离器底部连接缓冲罐,所述冷高分分离器顶部连接尾气净化装置。

10.热高分分离器用于产品一级分离,得到重组分和轻组分,冷高分分离器配备循环冷却液,用于轻组分冷凝和尾气分离。

11.工作原理及流程:垃圾焚烧产生的飞灰、催化剂、重油原料在混料罐中混合形成重油为分散相的悬浮液,所使用的的催化剂和重油原料均为石油加工领域中常见的加氢催化剂和重劣质油原料。混料一段时间后,进入到原料罐,通过原料罐后续的第二运输泵输送,与高压氢气混合一同进入到预热器,第二运输泵可采用高压往复泵。混合料经过预热后在反应器内进行反应,反应器内主要发生以下物理化学反应:催化剂作用下重油中大分子加

氢裂化生成裂解气、汽油、柴油、蜡油等轻质油;热反应作用下重油中的稠环芳烃、胶质、沥青质等发生缩合反应生成碳质颗粒;碳质颗粒附着在飞灰和催化剂表面,并不断生长生成焦炭,同时将飞灰封存在内部。

12.随着原料在反应器内推流向前,反应不断进行,离开反应器后反应逐渐结束。此时,飞灰已经被焦炭固化在内部,绝大数重油也转化为轻质油品。各种反应产物进入到热高分分离器,在热高分的闪蒸分离作用下,产物中的重组分通过减压阀进入到减压蒸馏系统中,其中包括固化后的飞灰,轻组分进入到冷高分分离器。在冷高分分离器的冷凝盘管作用下,轻组分冷凝为轻质油品,未冷凝的尾气进入到尾气净化装置后排空。

13.含有固化飞灰的重组分进入到减压蒸馏塔,切割出不同馏程产物,后与冷高分分离器的轻质油品混合进入到缓冲罐,用于后续加工,减压蒸馏过程中,固化飞灰残留在减压蒸馏塔塔底,通过第一运输泵进入到固化飞灰收集罐中。

14.本实用新型的有益效果是:利用重油的加氢裂化反应特点在重油的大分子发生加氢裂化反应生产轻质油品的同时,使重油的稠环芳烃、胶质、沥青质等组分相互缩合生成碳质颗粒,将飞灰固化。该装置工艺路线合理、资源利用率高、技术耦合程度低。

附图说明

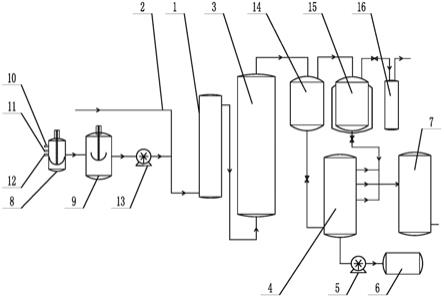

15.图1是一种实施例结构示意图;

16.图中:1、预热器;2、高压氢气;3、反应器;4、减压蒸馏塔;5、第一运输泵;6、飞灰收集罐;7、缓冲罐;8、混料罐;9、原料罐;10、飞灰接口;11、催化剂接口;12、重油接口;13、第二运输泵;14、热高分分离器;15、冷高分分离器;16、尾气净化装置。

具体实施方式

17.下面结合附图对本实用新型作进一步说明。

18.如图1所示,本实用新型所述的垃圾飞灰固化装置包括:预热器1;与所述预热器进口连接的高压氢气2和混料机构;以及与所述预热器出口依次连接的反应器3、分离器和减压蒸馏塔4;所述减压蒸馏塔4底部通过第一运输泵5连接飞灰收集罐6;所述减压蒸馏塔4出口端连接缓冲罐7。混料机构包括依次连接的混料罐8和原料罐9,所述混料罐8上设有飞灰接口10、催化剂接口11和重油接口12,所述原料罐9通过第二运输泵13与预热器1连接。分离器包括热高分分离器14和冷高分分离器15,所述热高分分离器14底部与减压蒸馏塔4进口连接,所述高分分离器14通过管路连接冷高分分离器15,所述冷高分分离器15底部连接缓冲罐7,所述冷高分分离器15顶部连接尾气净化装置16。

19.预热器用于预热高压氢气和经混料机构混合的重油混合料,反应器用于实现重油轻质化和垃圾焚烧飞灰固化,减压蒸馏塔用于重组分减压蒸馏,将固化的生活垃圾飞灰分离。缓冲罐可用于后续加工工序。飞灰收集罐用于收集减压蒸馏塔塔底残留的固体残渣。热高分分离器用于产品一级分离,得到重组分和轻组分,冷高分分离器配备循环冷却液,用于轻组分冷凝和尾气分离。

20.工作原理及流程:垃圾焚烧产生的飞灰、催化剂、重油原料在混料罐中混合形成重油为分散相的悬浮液,所使用的的催化剂和重油原料均为石油加工领域中常见的加氢催化剂和重劣质油原料。混料一段时间后,进入到原料罐,通过原料罐后续的第二运输泵输送,

与高压氢气混合一同进入到预热器,第二运输泵可采用高压往复泵。混合料经过预热后在反应器内进行反应,反应器内主要发生以下物理化学反应:催化剂作用下重油中大分子加氢裂化生成裂解气、汽油、柴油、蜡油等轻质油;热反应作用下重油中的稠环芳烃、胶质、沥青质等发生缩合反应生成碳质颗粒;碳质颗粒附着在飞灰和催化剂表面,并不断生长生成焦炭,同时将飞灰封存在内部。

21.随着原料在反应器内推流向前,反应不断进行,离开反应器后反应逐渐结束。此时,飞灰已经被焦炭固化在内部,绝大数重油也转化为轻质油品。各种反应产物进入到热高分分离器,在热高分的闪蒸分离作用下,产物中的重组分通过减压阀进入到减压蒸馏系统中,其中包括固化后的飞灰,轻组分进入到冷高分分离器。在冷高分分离器的冷凝盘管作用下,轻组分冷凝为轻质油品,未冷凝的尾气进入到尾气净化装置后排空。

22.含有固化飞灰的重组分进入到减压蒸馏塔,切割出不同馏程产物,后与冷高分分离器的轻质油品混合进入到缓冲罐,用于后续加工,减压蒸馏过程中,固化飞灰残留在减压蒸馏塔塔底,通过第一运输泵进入到固化飞灰收集罐中。

23.当然,上述内容仅为本实用新型的较佳实施例,不能被认为用于限定对本实用新型的实施例范围。本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的均等变化与改进等,均应归属于本实用新型的专利涵盖范围内。