1.本发明属于新型润滑材料技术领域,具体而言涉及一种亲油性黑磷润滑油的制备方法。

背景技术:

2.随着我国现代工业的急速发展,人类发展所须的能量消耗与日渐匮乏且不可再生资源之间的矛盾日趋严重,其中不必要的摩擦造成的能量损耗约占我国国民生产总值的4.5%。因此,如何降低摩擦磨损将有效降低能量损耗带来的经济问题。另外,目前市场上的润滑产品大多数是以矿物油或合成油为基础的,这类润滑油会污染环境,而且摩擦系数一般在0.1左右,并不具有非常优异的润滑性能,而且这类润滑油的生产过程较为复杂,成本较高。因此,开发一种具备超低磨损且相对绿色的润滑油成为当前急需解决的问题。

技术实现要素:

3.本发明旨在解决已有技术中的技术问题,基于发明人对以下问题的发现和认识,二维材料的迅速发展使其应用于半导体,电子器件,生物仿生,柔性材料,润滑材料等。其中,二维材料作为润滑添加剂成为研究热点。例如:富勒烯,石墨烯,氮化硼,二硫化钼,过渡金属碳化物等。其中石墨烯片层边缘含有大量羟基和羧基等官能团,具备良好的亲水性。黑磷是磷常见三种同素异形体(红磷、白磷和黑磷)中最稳定的一种形态。黑磷具有与石墨类似的天然片层结构,层内由sp3杂化的磷原子以蜂窝状的褶皱形式连接,层与层之间以弱范德华力相连。

4.本发明的目的在于提供一种亲油性黑磷润滑油的制备方法,以克服传统二维材料在油基润滑剂中分散性不好的问题,使制备的亲油性黑磷润滑油具有良好的分散性

5.本发明的实施例提出了一种亲油性黑磷润滑油的制备方法,包括以下步骤:

6.(1)将黑磷晶体粉体研磨成细粉,并真空干燥,得到黑磷纳米片细粉;

7.(2)用亲油性改性材料对黑磷纳米片进行改性,得到改性黑磷纳米片;

8.(3)将所述改性黑磷纳米片与基础润滑油混合,制备得到亲油性黑磷润滑油。

9.根据本发明实施例亲油性黑磷润滑油的制备方法具有的优点和技术效果,一是本发明实施例的方法制备得到的亲油性黑磷润滑油,该油基润滑液表面含亲油性官能团,在润滑油中具备良好的分散性,并且在轴承钢上具备超低的摩擦系数。与传统的润滑液相比(普通润滑剂的摩擦系数为0.1左右),本发明实施例制备的亲油性黑磷润滑油能够将摩擦副间的摩擦系数降低到0.01以下,具有极低的摩擦系数和良好的分散性;二是本发明实施例的方法制备的亲油性黑磷润滑油具有超低的摩擦系数和良好的抗磨性能,使该润滑油具备广泛的应用范围,例如:切削加工,轴承等,具有很大的实用价值。由于其中的黑磷纳米片的独特的结构,使亲油性黑磷润滑油具有良好的光电转化效率、较高的电子迁移率和极好的生物相容性,在薄膜晶体管、光电探测、光控电子元件、电致发光领域、生物医学领域都具有很好的应用前景。

10.在一些实施例中,所述步骤(1)中,细粉的颗粒度为200~500微米。

11.在一些实施例中,所述步骤(1)中,真空干燥的真空度为20~30kpa,干燥时间为4~6小时。

12.在一些实施例中,其中所述步骤(2)中,亲油性改性材料中含有亲油性基团,亲油性基团中含有烷基、苯基或环烷基。

13.在一些实施例中,所述步骤(2)中,亲油性改性材料为由正癸基环己烷粉末和正癸基三乙氧基硅烷粉末形成的混合粉。

14.在一些实施例中,所述步骤(2)中,改性过程如下:

15.(1)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末形成第一混合粉,第一混合粉中,正癸基环己烷粉末和正癸基三乙氧基硅烷粉末的质量比为:1(0.5~1);

16.(2)将黑磷纳米片细粉与所述第一混合粉混合,得到第二混合粉,第二混合粉中,黑磷纳米片细粉与所述第一混合粉的质量比为:(2~7):1;

17.(3)将第二混合粉与水混合,第二混合粉与水的质量比为:20000:(1~4),在120~150℃下反应5~6小时;

18.(4)真空干燥,得到改性黑磷纳米片,真空干燥的真空度为20~30kpa,干燥时间为4~6小时。

19.在一些实施例中,所述步骤(3)中,所述油基润滑液为聚α烯烃基础油、菜籽油、蓖麻油或聚醚合成油。

20.在一些实施例中,所述步骤(3)中,制备亲油性黑磷润滑油,过程如下:

21.(1)将改性黑磷纳米片与基础润滑油混合,改性黑磷纳米片与聚α烯烃基础油的质量比为:(0.01~0.5):1,将得到的混合液置于水浴加热,搅拌,得到黑磷润滑油;

22.(2)对黑磷润滑油进行振动处理,将振动处理后的黑磷润滑油进行离心分离,离心分离得到的上清液即为亲油性黑磷润滑油。

23.在一些实施例中,所述搅拌为磁力搅拌,频率为20~60hz,温度为60~80℃,搅拌时间为50~60min。

24.在一些实施例中,所述振动处理为超声振动处理,时间为6~8小时,温度为30℃~80℃。

25.在一些实施例中,所述离心分离的转速为1000~3000rpm,分离时间为30~60min。

26.本发明的实施例还提供了一种亲油性黑磷润滑油,采用本发明实施例的方法制得。

27.根据本发明实施例的亲油性黑磷润滑油具有的优点和技术效果,由于黑磷具备类石墨烯结构,然而同一层内的原子不在同一平面上,呈现一种蜂窝状的褶皱结构。这种结构具有较强的共价键且曾将原子通过范德华力结合,从而使得黑磷具备较低的剪切强度和较高的热力学稳定性等固有特性。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例中所

需要使用的附图作简单地介绍。显然,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

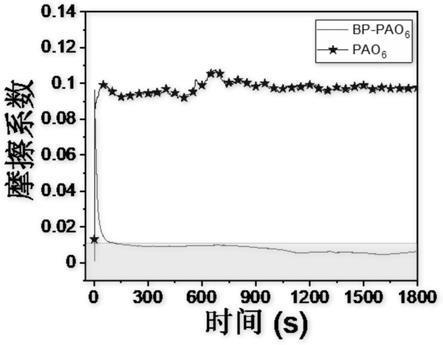

30.图1是实施例1所得亲油性黑磷润滑油与不同液体的摩擦系数

‑

磨损时间曲线对比图。

31.图2是实施例2所得亲油性黑磷润滑油的稳定性摩擦系数

‑

磨损时间曲线图。

32.图3是实施例3所得亲油性黑磷润滑油的摩擦系数

‑

不同压力变化曲线图。

33.图4是实施例4所得亲油性黑磷润滑油的摩擦系数

‑

不同浓度变化曲线图。

34.图5是实施例5所得亲油性黑磷润滑油的摩擦系数

‑

不同速度变化曲线图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本发明的实施例提出了一种亲油性黑磷润滑油的制备方法,括以下步骤:

37.(1)将黑磷晶体粉体研磨成细粉,并真空干燥,得到黑磷纳米片细粉;

38.(2)用亲油性改性材料对黑磷纳米片进行改性,得到改性黑磷纳米片;

39.(3)将所述改性黑磷纳米片与基础润滑油混合,制备得到亲油性黑磷润滑油。

40.根据本发明实施例制备得到的亲油性黑磷润滑油,该油基润滑液表面含亲油性官能团,在润滑油中具备良好的分散性,并且在轴承钢上具备超低的摩擦系数。与传统的润滑液相比(普通润滑剂的摩擦系数为0.1左右)。本发明实施例制备的亲油性黑磷润滑油能够将摩擦副间的摩擦系数降低到0.01以下,具有极低摩擦系数和良好的分散性。本发明带来的超低摩擦系数效果和良好的抗磨性能使该润滑液具备广泛的应用范围,例如:切削加工,轴承等,具有很大的实用价值。由于其中的黑磷纳米片的独特的结构,使亲油性黑磷润滑油具有良好的光电转化效率、较高的电子迁移率和极好的生物相容性,在薄膜晶体管、光电探测、光控电子元件、电致发光领域、生物医学领域都具有很好的应用前景。

41.根据本发明的亲油性黑磷润滑油的制备方法,其中,所述步骤(1)中,细粉的颗粒度为200~500微米。

42.根据本发明的亲油性黑磷润滑油的制备方法,其中,所述步骤(1)中,真空干燥的真空度为20~30kpa,干燥时间为4~6小时。

43.根据本发明的亲油性黑磷润滑油的制备方法,其中,所述步骤(2)中,亲油性改性材料中含有亲油性基团,亲油性基团中含有烷基、苯基或环烷基。在一些实施例中,所述亲油性改性材料为由正癸基环己烷粉末和正癸基三乙氧基硅烷粉末形成的混合粉。

44.黑磷在润滑领域的应用研究还相对较少,目前存在的润滑产品摩擦系数普遍在0.1左右,且难以在润滑油中分散。而正癸基环己烷和正癸基三乙氧基硅烷基于特有的亲油性官能团。因此,可以通过在黑磷表面调节和修饰环烷基链或硅烷链,实现黑磷纳米片能在润滑油中良好分散以及润滑性能调控。

45.根据本发明的亲油性黑磷润滑油的制备方法,其中,所述步骤(2)中,所述改性过

程如下:

46.(1)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末形成第一混合粉,第一混合粉中,正癸基环己烷粉末和正癸基三乙氧基硅烷粉末的质量比为:1(0.5~1);

47.(2)将黑磷纳米片细粉与所述第一混合粉混合,得到第二混合粉,第二混合粉中,黑磷纳米片细粉与所述第一混合粉的质量比为:(2~7):1;

48.(3)将第二混合粉与水混合,第二混合粉与水的质量比为:20000:(1~4),在120~150℃下反应5~6小时;

49.(4)真空干燥,得到改性黑磷纳米片。

50.在一些实施例中,所述真空干燥的真空度为20~30kpa,干燥时间为4~6小时。

51.在一个实施例中,所述油基润滑液为聚α烯烃基础油。

52.黑磷纳米片与聚α烯烃基础油等基础油,形成亲油性黑磷纳米片,其中具有大量含亲油性官能团(例如:苯环,烷基等),这些表面官能团和高比表面积体积比使黑磷作为添加剂在润滑液中具有更好的润滑性能;其次,这些官能团有利于黑磷片层嫁接亲油性官能团使得纳米片的良好分散,避免黑磷纳米片在油中发生团聚现象,无需添加任何表面活性剂或分散剂,就可以达到很好的分散效果;同时,黑磷官能团增强了基体

‑

填料界面,提高了润滑液的力学性能。可通过调节氧化剂的浓度和含量调控纳米材料被氧化的程度,即调节氧化后纳米材料表面的亲水官能团数量,实现对水基润滑液性能的调控。

53.在一些实施例中,制备亲油性黑磷润滑油,过程如下:

54.(1)将改性黑磷纳米片与基础润滑油混合,改性黑磷纳米片与基础润滑油的质量比为:(0.01~0.5):1,将得到的混合液置于水浴加热,搅拌,得到黑磷润滑油;

55.发明人发现,在改性黑磷纳米片与基础润滑油混合时,如果改性黑磷纳米片的含量过低,会使摩擦系数较高,而亲油性黑磷纳米片的含量过高,也会造成较高的摩擦系数,因此改性黑磷纳米片与基础润滑油的比例必须在一个合理的范围之内。

56.(2)对黑磷润滑油进行振动处理,将振动处理后的黑磷润滑油进行离心分离,离心分离得到的上清液即为亲油性黑磷润滑油。

57.在一些实施例中,所述搅拌为磁力搅拌,频率为20~60hz,温度为60~80℃,搅拌时间为50~60min。

58.在一些实施例中,所述振动处理为超声振动处理,时间为6~8小时,温度为30℃~80℃。

59.在一些实施例中,所述离心分离的转速为2000~3000rpm,分离时间为50~60min。

60.本发明实施例的亲油性黑磷润滑油表面含亲油性官能团,在油中具备良好的分散性,具有优异的润滑性能和超低的摩擦系数。与传统的润滑油相比(普通润滑剂的摩擦系数为0.1左右),本发明实施例的润滑油能够将摩擦副间的摩擦系数降低到0.01以下,具有极低摩擦系数,并且摩擦副为轴承钢等贴近实际工况。本发明实施例带来的超低摩擦系数效果,良好的抗磨性能以及良好的适配性使得该润滑油可广泛应用于发动机,轨道交通,机械加工制造,航空航天等领域。

61.在本发明的实施例中,所述基础润滑油的具体种类并不受特别限制,本技术领域人员可根据实际需要随意选择,作为一种优选的方案,本发明实施例更优选聚α烯烃基础油。

62.在本发明的实施例中,所述亲油性二维材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述亲油性二维材料选自黑磷,石墨烯,碳纳米管,富勒烯,过渡金属碳化物,氮化硼,二硫化钼等;更优选黑磷。

63.在本发明的实施例中,所述亲油性基团种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述亲油性基团选自含烷基、苯基、环烷基等;更优选带有烷基和环烷基官能团粉末。

64.在本发明的实施例中,所述黑磷纳米片的具体尺寸并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述黑磷纳米片的单层厚度为0.5

‑

0.9nm,单层长度为20

‑

150nm,单层宽度为10

‑

180nm,所述黑磷纳米片的层数为1

‑

10层。发明人发现,如果黑磷纳米片的尺寸过大,会增加摩擦副的磨损,如果其尺寸过小,则会增加生产成本。

65.本发明实施例制备得到的亲油性良好的改性黑磷纳米片,具有大量含氧官能团以及羟基等,这些表面官能团和高比表面积体积比使亲油性黑磷纳米片作为添加剂在润滑油中具有更好的润滑性能;其次,这些官能团有利于黑磷纳米片的良好分散,避免黑磷纳米片在油中发生团聚和沉淀现象,无需添加任何表面活性剂或分散剂,就可以达到很好的分散效果;同时,黑磷纳米片本身的固有特性增强了基体

‑

填料界面,提高了润滑液的力学性能。

66.根据本发明实施例与上述油基润滑液的制备的方法,该制备方法简单易实施,制备原料简单易得,成本低廉。该方法制备的油基润滑液具备亲油性官能团,在大部分油中具备良好的分散性,且稳定性良好,并且具备超低的摩擦系数和较高的抗磨能力。与传统的润滑液相比(普通润滑剂的摩擦系数为0.1左右),本发明的润滑液能够将摩擦副间的摩擦系数降低到0.01以下,具有极低摩擦系数,并具有优异的抗磨和抗压性能。本发明带来的超低摩擦系数效果和良好的抗磨性能使该润滑液具备广泛的应用范围,例如:切削加工、发动机、轴承等,具有极大的实际应用价值。

67.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

68.实施例1

69.(1)称取10重量份纯度为99.5%的黑磷晶体放入物理粉碎机,在物理粉碎机中通入氮气后进行密封,随后开始进行粉碎,粉碎速度为1500rpm,粉碎时间50min,20kpa真空度下干燥5小时,得到颗粒度为400微米的超细黑磷纳米片细粉;

70.(2)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末以质量比1:1混合,形成第一混合粉,将步骤(1)制备的黑磷纳米片细粉与第一混合粉以质量比5:1混合,得到第二混合粉,将第二混合粉与水混合,第二混合粉与水的质量比为20000:6,在150℃下反应4小时,在20kpa真空度下干燥4小时,得到改性黑磷纳米片。

71.(3)将步骤(2)的改性黑磷纳米片与聚α烯烃基础油以质量比为0.2:1混合,将得到的混合液置于反应釜中水浴加热,磁力搅拌,频率为30hz,温度为60℃,搅拌时间为60min,得到黑磷润滑油;对黑磷润滑油进行超声振动处理,时间为8小时,温度为50℃,将振动处理后的黑磷润滑油进行离心分离,离心分离的转速为2000rpm,分离时间为30min。离心分离得

到的上清液即为亲油性黑磷润滑油。

72.对所得的亲油性黑磷润滑油进行摩擦性能测试,具体的测试方法是采用umt

‑

5摩擦磨损实验机进行摩擦性能测试,采用往复模式,摩擦副球为4mm的轴承钢小球,对磨副为长为20mm,宽为20mm和厚为5mm的类金刚石薄膜轴承钢块,载荷为3n,往复速度频率范围为6hz。本实施例的亲油性黑磷润滑油在轴承钢球和类金刚石薄膜轴承钢块平面间摩擦系数随时间的变化曲线如图1所示。由图可知,本实施例的亲油性黑磷润滑油的摩擦系数随着磨损时间逐渐降低,经过短时间跑和(跑和时间小于100秒)摩擦系数进入超滑且摩擦系数相对稳定,最低摩擦系数约为0.008。与实施例1的添加亲油性改性黑磷纳米片后的聚α烯烃基础油润滑的摩擦系数相比,当只有聚α烯烃基础油润滑时,稳定摩擦系数约为0.1。由此可见实施例1中亲油性改性黑磷纳米片的加入可有效降低摩擦系数。

73.实施例2

74.(1)称取10重量份纯度为99.5%的黑磷晶体放入物理粉碎机,在物理粉碎机中通入氮气后进行密封,随后开始进行粉碎,粉碎速度为1500rpm,粉碎时间50min,20kpa真空度下干燥5小时,得到颗粒度为400微米的超细黑磷粉末;

75.(2)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末以1:1混合,形成第一混合粉,将步骤(1)制备的黑磷纳米片细粉与第一混合粉以5:1混合,得到第二混合粉,将第二混合粉与水混合,第二混合粉与水的质量比为:20000:6,在150℃下反应4小时,在20kpa真空度下干燥4小时,得到改性黑磷纳米片。

76.(3)将步骤(2)的改性黑磷纳米片与聚α烯烃基础油以质量比为:0.2:1混合,将得到的混合液置于反应釜中水浴加热,磁力搅拌,频率为30hz,温度为60℃,搅拌时间为60min,得到黑磷润滑油;对黑磷润滑油进行超声振动处理,时间为8小时,温度为50℃,将振动处理后的黑磷润滑油进行离心分离,离心分离的转速为2000rpm,分离时间为30min。离心分离得到的上清液即为亲油性黑磷润滑油。

77.对制备的亲油性黑磷润滑油进行长时间的摩擦性能探究。使用所得的亲油性黑磷润滑油进行摩擦性能测试,具体的测试方法是采用umt

‑

5摩擦磨损实验机进行摩擦性能测试,采用往复模式,摩擦副球为4mm的轴承钢小球,对磨副为长为20mm,宽为20mm和厚为5mm的类金刚石薄膜轴承钢块,载荷为3n,往复速度频率范围为6hz。本实施例的亲油性黑磷油基润滑液在轴承钢球和类金刚石薄膜轴承钢块平面间摩擦系数随时间的变化曲线如图2所示。由图2可知,亲油性黑磷润滑油的摩擦系数随着时间的增加呈现先下降后相对稳定的趋势,且能保持摩擦系数相对稳定,稳定时间大于3小时。

78.实施例3

79.(1)称取10重量份纯度为99.5%的黑磷晶体放入物理粉碎机,在物理粉碎机中通入氮气后进行密封,随后开始进行粉碎,粉碎速度为1500rpm,粉碎时间50min,20kpa真空度下干燥5小时,得到颗粒度为400微米的超细黑磷粉末;

80.(2)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末以1:1混合,形成第一混合粉,将步骤(1)制备的黑磷纳米片细粉与第一混合粉以5:1混合,得到第二混合粉,将第二混合粉与水混合,第二混合粉与水的质量比为:20000:6,在150℃下反应4小时,在20kpa真空度下干燥4小时,得到改性黑磷纳米片。

81.(3)将步骤(2)的改性黑磷纳米片与聚α烯烃基础油以质量比为:0.2:1混合,将得

到的混合液置于反应釜中水浴加热,磁力搅拌,频率为30hz,温度为60℃,搅拌时间为60min,得到黑磷润滑油;对黑磷润滑油进行超声振动处理,时间为8小时,温度为50℃,将振动处理后的黑磷润滑油进行离心分离,离心分离的转速为2000rpm,分离时间为30min。离心分离得到的上清液即为亲油性黑磷润滑油。

82.将所制备的亲油性黑磷润滑油在不同载荷下的摩擦性能测试,具体的测试方法是采用umt

‑

5摩擦磨损实验机进行摩擦性能测试,采用往复模式,摩擦副球为4mm的轴承钢小球,对磨副为长为20mm,宽为20mm和厚为5mm的类金刚石薄膜轴承钢块,载荷范围为1

‑

4n,往复速度频率范围为6hz。本实施例的亲油性黑磷油基润滑液在轴承钢球和类金刚石薄膜轴承钢块平面间摩擦系数随时间的变化曲线如图3所示。由图3可知,使用亲油性黑磷润滑油存在一个载荷范围(1

‑

3n)使得摩擦系数低于0.01,处于超滑状态。

83.实施例4

84.(1)称取10重量份纯度为99.5%的黑磷晶体放入物理粉碎机,在物理粉碎机中通入氮气后进行密封,随后开始进行粉碎,粉碎速度为1500rpm,粉碎时间50min,20kpa真空度下干燥5小时,得到颗粒度为400微米的超细黑磷粉末;

85.(2)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末以1:1混合,形成第一混合粉,将步骤(1)制备的黑磷纳米片细粉与第一混合粉以5:1混合,得到第二混合粉,将第二混合粉与水混合,第二混合粉与水的质量比为:20000:6,在150℃下反应4小时,在20kpa真空度下干燥4小时,得到改性黑磷纳米片。

86.(3)将步骤(2)的改性黑磷纳米片与聚α烯烃基础油以质量比为:0.05

‑

0.5:1混合,将得到的混合液置于反应釜中水浴加热,磁力搅拌,频率为30hz,温度为60℃,搅拌时间为60min,得到黑磷润滑油;对黑磷润滑油进行超声振动处理,时间为8小时,温度为50℃,将振动处理后的黑磷润滑油进行离心分离,离心分离的转速为2000rpm,分离时间为30min。离心分离得到的上清液即为亲油性黑磷润滑油。

87.将所得不同浓度的亲油性黑磷润滑油进行摩擦性能测试,具体的测试方法是采用umt

‑

5摩擦磨损实验机进行摩擦性能测试,采用往复模式,摩擦副球为4mm的轴承钢小球,对磨副为长为20mm,宽为20mm和厚为5mm的类金刚石薄膜轴承钢块,载荷为3n,往复速度频率范围为6hz。由图4可知,不同浓度下的亲油性黑磷润滑油的摩擦系数存在一个浓度范围,并且在0.2

‑

0.4wt.%浓度范围下可以实现超低磨损。

88.实施例5

89.(1)称取10重量份纯度为99.5%的黑磷晶体放入物理粉碎机,在物理粉碎机中通入氮气后进行密封,随后开始进行粉碎,粉碎速度为1500rpm,粉碎时间50min,20kpa真空度下干燥5小时,得到颗粒度为400微米的超细黑磷粉末;

90.(2)将正癸基环己烷粉末和正癸基三乙氧基硅烷粉末以1:1混合,形成第一混合粉,将步骤(1)制备的黑磷纳米片细粉与第一混合粉以5:1混合,得到第二混合粉,将第二混合粉与水混合,第二混合粉与水的质量比为:20000:6,在150℃下反应4小时,在20kpa真空度下干燥4小时,得到改性黑磷纳米片。

91.(3)将步骤(2)的改性黑磷纳米片与聚α烯烃基础油以质量比为:0.2:1混合,将得到的混合液置于反应釜中水浴加热,磁力搅拌,频率为30hz,温度为60℃,搅拌时间为60min,得到黑磷润滑油;对黑磷润滑油进行超声振动处理,时间为8小时,温度为50℃,将振

动处理后的黑磷润滑油进行离心分离,离心分离的转速为2000rpm,分离时间为30min。离心分离得到的上清液即为亲油性黑磷润滑油。

92.对所得的亲油性黑磷润滑油进行摩擦性能测试,具体的测试方法是采用umt

‑

5摩擦磨损实验机进行不同速度的摩擦性能测试,采用往复模式,摩擦副球为4mm的轴承钢小球,对磨副为长为20mm,宽为20mm和厚为5mm的类金刚石薄膜轴承钢块,载荷为3n,往复速度频率范围为1

‑

9hz。由图5可知,使用亲油性黑磷润滑油的摩擦系数存在一个往复速度频率范围,并且在6

‑

8hz往复速度频率范围下可以实现超低磨损。

93.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

94.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。