1.本实用新型涉及一种气体设备,尤其是一种下料管水封式乙炔发生器。

背景技术:

2.电石工业创始于19世纪末,20世纪50年代电石生产迅速发展,到60年代中期达到了顶峰。从电石出发可得到上千种有机化工产品,因此电石曾被称为“有机合成工业之母”。电石乙炔化工虽受到石油化工发展影响制约,但在竞争中仍有一些产品具有一定的生命力和优势,随着世界上石油和天然气资源的日益枯竭及我国富煤少油的特殊国情,从煤和电生产高储能电石再将其转化为基本化工原料乙炔,在我国乃是一条弥补石油化工原料不足的有效途径,在煤电资源丰富并价廉的地区,采用湿法电石乙炔新型发生器为核心的湿法电石工艺仍具有相当广泛的市场前景。

3.现有技术中的乙炔发生器下料管设置在水面上,发生器产生的乙炔气体顺进料控制阀流到固定料斗,上料时需长时间置换乙炔气体,造成乙炔气、氮气浪费严重并存在极大的安全隐患;且物料顺下料管进料,使下料不均匀,造成反应不充分。

技术实现要素:

4.针对上述存在问题,本实用新型提供一种下料管水封式乙炔发生器,可减少乙炔气、氮气浪费,提高乙炔生产安全性。

5.为了达到以上目的,本实用新型采取以下技术方案:一种下料管水封式乙炔发生器,包括发生器筒体和加料装置,所述发生器筒体包括主发生器筒体和副发生器筒体,两者之间通过连通管连接;所述加料装置包括加料控制阀和下料管,所述加料控制阀设置在所述主发生器筒体顶部,所述下料管上端与所述加料控制阀密封连接,所述下料管下端开口设置在所述主发生器筒体内的液位以下,形成下料管水封。

6.进一步的,所述下料管水封高度为1200-1500mm,优选地,所述高度为1300mm。

7.进一步的,所述下料管下端设置有电石分布器,所述电石分布器为伞状或锥状,以便电石均匀的分布到所述主发生器筒体内的料床四周。

8.进一步的,所述电石分布器下方设置圆盘状电石反应篦子,所述电石反应篦子的直径大于所述伞状电石分布器的直径。

9.进一步的,所述电石反应篦子周围加围挡,防止进料量大,电石颗粒落到发生器底部。

10.进一步的,所述加料装置还包括移动料斗4、卸料阀5、贮料斗6、下料阀7、加料槽10、防爆电磁振动器9,所述移动料斗4下设置有贮料斗6,所述移动料斗4与贮料斗6之间通过卸料阀连接;所述贮料斗6下设置有加料槽10,所述贮料斗6与加料槽10之间通过下料阀7连接;所述加料槽10另一端连接所述加料控制阀11;所述防爆电磁振动器9设置在所述加料槽10上;所述贮料斗6的底部内侧设置有注氮装置8。

11.本实用新型与现有技术相比,具有如下有益效果:

12.1.延长下料管到主反应器筒体内的水封下,防止乙炔气体顺下料管溢流到固定料斗。

13.2.制作伞状或锥状电石分布器,使电石均匀的分布到料床四周;同时防止乙炔气顺下料管溢流到固定料斗。

14.3.电石反应篦子周围加围挡,防止进料量大,电石颗粒落到发生器底部。

15.4.改造前固定料斗和移动料斗进行加料时,氮气置换需要30分钟以上才合格,采用本实用新型改造后的乙炔发生器,氮气置换5分钟就能达到使用要求,节约了大量的氮气,同时,乙炔气不会逃逸到固定料斗,节约了电石用量。大大提高了装置的安全性。

附图说明

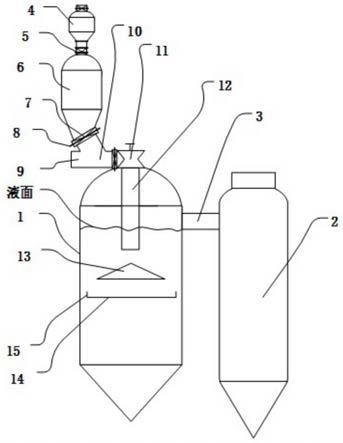

16.图1为本实用新型乙炔发生器结构示意图;

17.图2为电石分布器结构示意图的主视图(a)和俯视图(b);

18.图3为电石反应篦子结构示意图的主视图(c)和俯视图(d)。

19.附图标记:

20.1-主发生器筒体,2-副发生器筒体,3-连通管,4-移动料斗,5-卸料阀,6-贮料斗,7-下料阀,8-注氮装置,9-防爆电磁振动器,10-加料槽,11-加料控制阀,12

‑ꢀ

下料管,13-电石分布器,14-电石反应篦子,15-围挡。

具体实施方式

21.为了加深对本实用新型的理解,下面将结合附图和实施例对本实用新型做进一步详细描述,该实施例仅用于解释本实用新型,并不对本实用新型的保护范围构成限定。

22.一种下料管水封式乙炔发生器,包括发生器筒体和加料装置,所述发生器筒体包括主发生器筒体1和副发生器筒体2,两者之间通过连通管3连接;所述加料装置包括加料控制阀11和下料管12,所述加料控制阀11设置在所述主发生器筒体1顶部,所述下料管12上端与所述加料控制阀11密封连接,所述下料管12下端开口设置在所述主发生器筒体1内的液位以下,形成下料管水封。

23.进一步的,所述加料装置还包括移动料斗4、卸料阀5、贮料斗6、下料阀7、加料槽10、防爆电磁振动器9,所述移动料斗4下设置有贮料斗6,所述移动料斗4与贮料斗6之间通过卸料阀连接;所述贮料斗6下设置有加料槽10,所述加料槽10一端通过所述下料阀7与所述贮料斗6连接,所述加料槽10另一端连接所述加料控制阀11;所述防爆电磁振动器9设置在所述加料槽10上;所述贮料斗6的底部内侧设置有注氮装置8;所述下料管12上端与所述加料控制阀11连接,所述下料管12下端开口设置在所述主发生器筒体1内的液位以下,形成下料管水封。

24.进一步的,所述下料管水封高度为1200-1500mm,优选地,所述高度为1300mm。

25.进一步的,所述下料管12的直径为φ350-420mm。

26.进一步的,所述下料管12下端设置有电石分布器13,以便电石均匀的分布到所述主发生器筒体1内的料床四周。

27.进一步的,所述电石分布器13为中央高、四周低的伞状或锥状结构。

28.进一步的,所述电石分布器13的底部直径φ500-700mm,所述电石分布器13的高度

为320-340mm。

29.进一步的,所述电石分布器13与所述下料管12下端开口之间留有间隙,所述间隙为600-700mm,优选地,所述间隙为650mm。

30.进一步的,所述电石分布器13下方设置圆盘状电石反应篦子14,所述电石反应篦子14的直径大于所述电石分布器13的直径。

31.进一步的,所述电石反应篦子14的直径为1500-1700mm,所述电石分布器13的直径500-700mm,优选地,所述电石反应篦子14的直径为φ1600mm,所述电石分布器13 的直径φ600mm。

32.进一步的,所述电石分布器13下端与所述电石反应篦子14之间留有间隙,所述间隙为230-250mm,优选地,所述间隙为240mm。

33.进一步的,所述电石反应篦子14的周围设置围挡15,所述围挡15的高度50-80mm,优选地,所述高度为65mm。

34.进一步的,所述电石反应篦子14设置平行隔条,两相邻的所述隔条间距为15-25mm,优选的,所述隔条间距为20mm。

35.进一步的,所述电石分布器13固定在所述主发生器筒体1的内壁上,优选地,使用∠50角钢焊接连接。

36.进一步的,所述电石反应篦子14在所述主发生器筒体1内部,使用螺栓连接在一根穿心轴上,外面设有手柄可以使所述电石反应篦子14左右翻转45

°

以便于排渣,所述穿心轴设置在所述主发生器筒体1的内部。

37.下面结合附图和具体实施方式对本实用新型作详细地描述,实施方式不能在此一一赘述,但本实用新型的实施方式并不因此限定于以下实施方式。

38.实施例1

39.如图1所示,一种下料管水封式乙炔发生器,包括发生器筒体,加料装置,所述发生器筒体包括主发生器筒体1和副发生器筒体2,两者之间通过连通管3连接;所述加料装置包括移动料斗4、卸料阀5、贮料斗6、下料阀7、加料槽10、防爆电磁振动器9,所述移动料斗4下设置有贮料斗6,所述移动料斗4与贮料斗6之间通过卸料阀连接;所述贮料斗6下设置有加料槽10,所述贮料斗6与加料槽10之间通过下料阀7 连接;所述加料槽10另一端连接所述加料控制阀11;所述防爆电磁振动器9设置在所述加料槽10上;所述贮料斗6的底部内侧设置有注氮装置8;所述发生器顶部设置加料控制阀11,所述下料管12上端与所述加料控制阀11连接,所述下料管12下端开口设置在所述主发生器筒体1内的液位以下,形成下料管水封。

40.在本实施方式中,主发生器筒体1的内径为φ1800mm,下料管使用dn350的无缝管,长度1200mm,把下料管伸到主发生器筒体内的液位以下,并与顶部的加料控制阀 11(四通阀)旧下料口满焊以形成水封,下料管水封高度为1200mm,下料管12的直径为350mm。下料管12下端设置有伞状电石分布器13,以便电石均匀的分布到主发生器筒体1内的料床四周。

41.如图2所示,电石分布器13为中央高、四周低的伞状结构,电石分布器13的底部直径φ500mm,电石分布器13与下料管12下端之间留有间隙,间隙为70mm。

42.如图3所示,电石分布器13下方设置圆盘状电石反应篦子14,电石反应篦子14 的直径大于电石分布器13的直径,在本实施方式中,电石反应篦子14的直径为φ 1600mm,电石分布器13的直径φ500mm。电石分布器13下端与电石反应篦子14之间留有间隙,间隙为

230mm。电石反应篦子14的周围设置围挡15,围挡15的高度50mm。在贮料斗6的底部内侧设置有注氮装置8。在主发生器筒体1内部设置一根穿心轴,电石反应篦子14使用螺栓连接在穿心轴上,外面设有手柄可以使电石反应篦子14左右翻转45

°

以便于排渣。

43.在本实施方式中,由于延长下料管12到主发生器筒体1内的液位下,这样在打开乙炔发生器的卸料阀5、下料阀7和加料控制阀11,从移动料斗4通过加料槽10和下料管12向主发生器筒体1内进行进料时,就能防止反应中生成的乙炔气体顺下料管12 溢流到贮料斗6中。另外,在本实施方式中,由于设置伞状电石分布器13,使电石均匀的分布到料床四周;同时防止乙炔气顺下料管12溢流到贮料斗6中;电石反应篦子 14周围加围挡15,可以防止下料速度过快,电石颗粒落到发生器底部。经过上述设计的乙炔发生器,在实际运行过程中,仅仅置换5分钟就能达到使用要求,节约了大量的氮气,同时乙炔气不会逃逸到贮料斗6,节约了电石用量,大大提高了装置的安全性。按照本实施方式对现有的乙炔发生装置进行改造,改造完成后的乙炔发生器连续运行 12个月,各项指标运行良好,每月大约节约乙炔气600nm3,氮气1000nm3,自改造完成后没发生过闪爆事故。

44.实施例2

45.实施例2为本实用新型的另外一种下料管水封式乙炔发生器。与实施例1不同的是,在本实施方式中:

46.下料管水封高度为1300mm,下料管12的直径为420mm,下料管使用dn350的无缝管,长度1500mm。

47.电石分布器13为中央高、四周低的锥状结构,电石分布器13与下料管12下端之间留有间隙,间隙为60mm。

48.电石分布器13下方设置圆盘状电石反应篦子14,电石反应篦子14的直径为1650mm,电石分布器13的直径φ700mm。

49.电石分布器13下端与电石反应篦子14之间留有间隙,间隙为240mm。电石反应篦子14的周围设置围挡15,围挡15的高度60mm。

50.在本实施方式中,由于延长下料管12到主发生器筒体1内的液位下,这样在打开乙炔发生器的卸料阀5、下料阀7和加料控制阀11,从移动料斗4通过加料槽10和下料管12向主发生器筒体1内进行进料时,就能防止反应中生成的乙炔气体顺下料管12 溢流到贮料斗6中。另外,在本实施方式中,由于设置锥状电石分布器13,使电石均匀的分布到料床四周;同时防止乙炔气顺下料管12溢流到贮料斗6中;电石反应篦子 14周围加围挡15,可以防止下料速度过快,电石颗粒落到发生器底部。经过上述设计的乙炔发生器,在实际运行过程中,仅仅置换5分钟就能达到使用要求,节约了大量的氮气,同时乙炔气不会逃逸到贮料斗6,节约了电石用量,大大提高了装置的安全性。

51.按照本实施方式对现有的乙炔发生装置进行改造,改造完成后的乙炔发生器连续运行12个月,各项指标运行良好,每月大约节约乙炔气620nm3,氮气1200nm3,自改造完成后没发生过闪爆事故。

52.对比实施例

53.对比实施例为现有技术的一种乙炔发生器。主发生器筒体1的内径为φ1800mm,下料管使用dn350的无缝管,与实施例1不同的是,在本实施方式中:

54.下料管下端开口位于主发生器筒体内的液位之上,没有设置电石分布器和电石反

应篦子,电石自下料管进入主发生器筒体内后,即不受控制的发生快速的乙炔反应,生成的乙炔气体顺下料管溢流到固定料斗(贮料斗)。因此,固定料斗、移动料斗氮气置换需要30分钟以上取样才合格。

55.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。