改进的重整工艺

1.相关申请的交叉引用

2.本技术要求2019年4月21日提交的美国临时专利申请序列号62/836,717的优先权权益,该临时专利申请的公开内容全文并入本文。

技术领域

3.本发明涉及一种用于制备芳烃的重整工艺,该重整工艺包括呈并行流动构型的两个重整器,每个重整器利用具有指定烃选择性的催化剂。

背景技术:

4.催化重整是用于对轻质含烃原料(通常称为石脑油原料)进行改质的基本石油精炼工艺。此类原料主要包含c6至c

10

烃。催化重整的产物可包含可用作汽车燃料的高辛烷值汽油,芳族化合物诸如苯、甲苯、二甲苯和乙苯,以及氢。催化重整中通常涉及的反应包括石脑油范围的烃的脱氢、脱氢环化和异构化,其中直链和略微支化的烷烃的脱氢和脱氢环化以及环烷烃的脱氢导致产生芳族化合物。

5.脱烷基化和加氢裂化通常是重整工艺中不期望的反应,因为产生的任何轻质烃的商业价值通常较低并且会消耗氢。

6.精炼厂和芳族化合物生产商在探索对催化石脑油重整的改进中面临许多挑战,既要实现更高的辛烷值和/或芳族化合物收率,又要作为氢源来满足日益增长的氢需求。例如,在常规的重整系统中,当操作重整器以提供高辛烷值、高芳族化合物产量和高氢产生条件(其通常需要在高温、低压和/或低h2:烃比率下进行催化重整)时,使用常规无定形氧化铝催化剂的固定床半再生重整的催化剂寿命和液体收率急剧下降。短的催化剂寿命以及在这种条件下对更频繁的催化剂再生的需要显著降低了操作效率和h2产量。同样,这种由c6和c7链烷烃生产芳族化合物的常规催化剂的低选择性对于芳族化合物生产商而言通常是不经济的。

7.商业重整工艺通常包括基于第viiib族金属诸如铂或钯、或者第viiib族金属加第二催化金属的催化剂。合适的金属包括铼、锡、钨、锗、钴、镍、铑、钌、铱或它们的组合。催化金属可分散在载体诸如氧化铝、二氧化硅或二氧化硅

‑

氧化铝上。通常,诸如氯的卤素也结合在载体上。除了第viiib族金属之外,其他重整催化剂包括硅铝酸盐沸石催化剂。多篇专利公开了用各种催化剂对烃馏分进行重整和芳构化,所述专利包括例如美国专利3,761,389、3,756,942、3,760,024、4,927,525、8,882,992和9,115,041。文献中还描述了其他重整催化剂,包括硼硅酸盐和硅铝磷酸盐、层状结晶粘土型层状硅酸盐和无定形粘土。

8.在专利和技术出版物中还描述了在一个或多个工艺步骤中重整石脑油原料以生产更高价值的芳族重整产物的各种工艺,所述专利和技术出版物包括例如美国专利3,415,737、3,770,614、3,950,241、4,181,599、4,190,519、8,882,992和9,115,041。许多专利还描述了不同催化剂在石脑油原料的重整期间的不同工艺步骤中的用途,所述专利包括例如美国专利4,627,909、4,443,326、4,764,267、5,073,250、5,169,813、5,171,691、5,182,012、

5,358,631、5,376,259、5,407,558、8,882,992和9,115,041。

9.尽管石脑油重整催化剂和工艺的进展已使商业重整器受益,但仍然需要开发新的和改进的重整工艺和方法,以提供增加的芳族化合物收率和工艺吞吐量,提高氢产量,并且使较低价值的低分子量(c1至c4)产物的形成最小化。本发明针对这种商业需求和常规重整工艺的技术限制提供了解决方案。

技术实现要素:

10.本发明基于这样的发现:在重整工艺中,通过利用多于一个以并行流动构型布置的重整器,可实现总芳族化合物收率和工艺吞吐量的提高,其中在重整器中使用具有不同选择性的催化剂。通过将总的石脑油重整工艺进料分成主要为c7‑

的进料流和主要为c

8+

的进料流,并将这些中间料流传送至装有具有合适选择性的催化剂的单独并行重整器,与常规重整工艺相比,本发明提供了有利的收率和吞吐量改进。

11.本发明的用于生产芳烃的重整工艺将主要包含石脑油馏分的含烃进料分离成主要包含c

8+

烃的第一进料流和主要包含c7‑

烃的第二进料流。随后使第一进料流或其馏分在装有第一重整催化剂的第一重整器中在能够有效形成第一芳族重整产物的第一重整条件下与第一重整催化剂接触。类似地,使第二进料流或其馏分在装有第二重整催化剂的第二并行重整器中在能够有效形成第二芳族重整产物的第二重整条件下与第二催化剂接触。第一催化剂主要选择性地用于将c

8+

烃重整为芳烃,而第二催化剂主要选择性地用于将c7‑

烃重整为芳烃。第一重整器和第二重整器彼此以并行流动构型布置,以分别重整中间进料流。由并行重整器产生的第一芳族重整产物和第二芳族重整产物或它们的馏分可进一步合并,以形成用于进一步处理的产物和/或中间料流。

12.本发明还涉及一种通过将第二重整器与现有的或常规的重整器集成来改进现有的或常规的催化重整工艺的方法。该方法通常包括增加分离步骤以将主要包含石脑油馏分的含烃进料分成分别主要包含c

8+

烃和c7‑

烃的第一中间进料流和第二中间进料流。增加与现有的或常规的重整器呈并行流动构型的第二重整器,以在第二重整器中将c7‑

烃中间进料流重整为芳族重整产物,同时在现有的或常规的重整器中将c

8+

烃中间进料流重整为芳族重整产物。由该方法得到的改进的重整器工艺包括提供主要包含石脑油馏分的含烃进料;将所述含烃进料分离成主要包含c

8+

烃的第一进料流和主要包含c7‑

烃的第二进料流;使第一进料流或其馏分在装有第一重整催化剂的第一重整器中在能够有效形成第一芳族重整产物的第一重整条件下与第一重整催化剂接触,其中第一催化剂主要选择性地用于将c

8+

烃重整为芳烃;使第二进料流或其馏分在装有第二催化剂的第二重整器中在能够有效形成第二芳族重整产物的第二重整条件下接触,其中第二催化剂主要选择性地用于将c7‑

烃重整为芳烃;并且任选地,将第一芳族重整产物或其馏分与第二芳族重整产物或其馏分合并。

附图说明

13.附图提供了根据本发明的实施方案的重整工艺的代表性视图。本发明的范围不受任何此类代表性附图的限制,并且应当理解为由本技术的权利要求书限定。

14.图1示出了根据本发明的实施方案的重整器工艺的简化示意图。

具体实施方式

15.虽然本文提供了一个或多个方面的例示性实施方案,但本发明所公开的系统、工艺和/或方法可使用任意种技术来实现。本公开不限于本文示出的例示性或具体实施方案、附图和技术,包括本文示出和描述的示例性设计和实施方案,并且可以在所附权利要求及其等同物的全部范围内进行修改。

16.除非另外指明,否则以下术语和定义适用于本公开。如果某一术语在本公开中使用但未在本文中具体定义,则可以应用来自iupac compendium of chemical terminology第2版(1997年)的定义,条件是该定义不与本文中应用的任何其他公开内容或定义冲突,或者不会使应用该定义的任何权利要求不明确或不可行。在以引用方式并入本文的任何文献提供的任何定义或用法与本文提供的定义或用法冲突的情况下,本文提供的定义或用法应当理解为适用的。

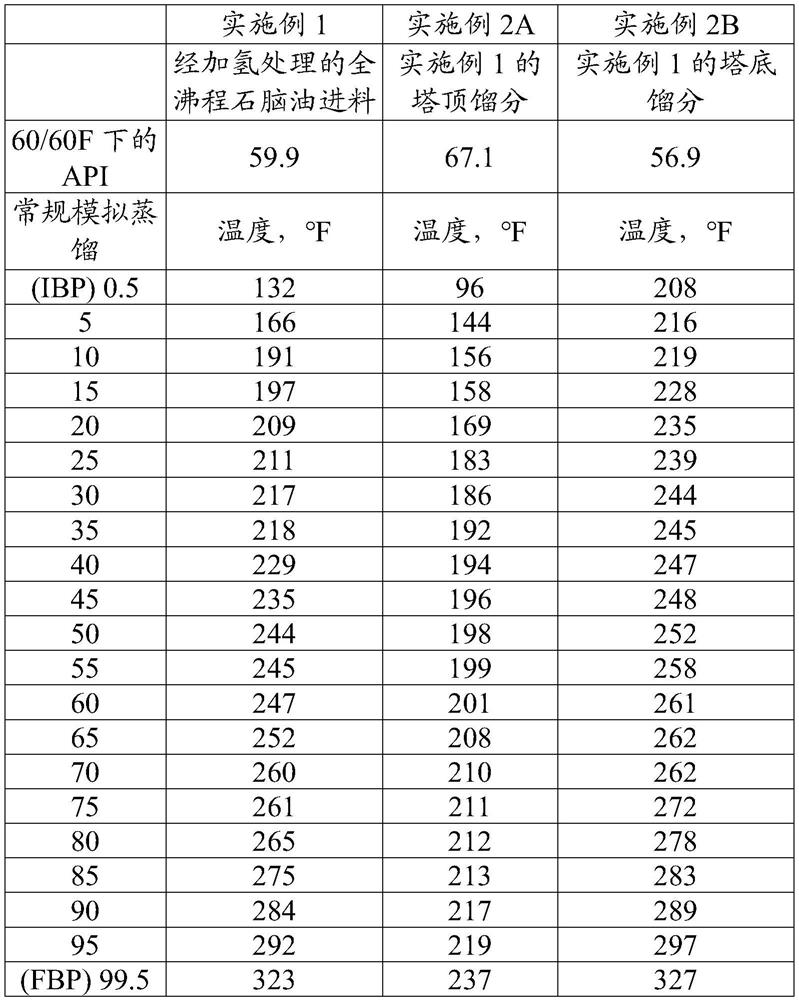

17.如本文所公开,除非另外指明,否则沸点温度基于用于通过气相色谱法测定石油馏分的沸程分布的astm d

‑

2887标准测试方法。中沸点被定义为基于astm d

‑

2887模拟蒸馏的50体积%沸腾温度。

18.如本文所公开,烃(即,c5、c6、c7、c8、c9等)的碳数值可通过标准气相色谱方法测定。

19.除非另外指明,否则如本文所用,朝向催化反应区(例如,重整器)的进料速率被报告为每小时每体积催化剂的进料体积。如本文所公开的进料速率以小时的倒数(即,hr

‑1)报告,其也被称为液时空速,缩写为lhsv。

20.如本文所用,c4‑

料流包含高比例的每分子具有4个或更少碳原子的烃。同样,c

5+

料流包含高比例的每分子具有5个或更多个碳原子的烃。相同的理解适用于其他碳数和范围,即,c7‑

料流包含高比例的每分子具有7个或更少碳原子的烃,而c

8+

料流包含高比例的每分子具有8个或更多碳原子的烃。本领域技术人员将认识到,精炼过程中的烃料流通常使用蒸馏工艺通过沸程分离。因此,c7‑

料流可包含少量的c8和甚至c9分子。然而,典型的蒸馏将被设计和操作为使得至少约70体积%的c7‑

料流将包含每分子具有7个或更少碳原子的分子。因此,至少约70体积%、或80%、或90%或更多的c7‑

料流在c7‑

沸程内沸腾。

21.类似地,至少约70体积%、或80%、或90%或更多的c

8+

料流在c

8+

沸程内沸腾。

22.术语“主要为石脑油馏分”通常是指主要由c6至c

10

馏分组成的烃组合物,并且更具体地,在指定的情况下,主要为c6至c9馏分。术语“主要”以通常含义使用,即组合物中最大(最多)的部分。石脑油还可包含较低和较高碳数的分子,诸如c5和c

11

至c

12

烃。

23.术语“二氧化硅与氧化铝之比”是指二氧化硅(sio2)与氧化铝(al2o3)的摩尔比。

24.术语“分子筛”是指包含均匀尺寸的孔、空腔或间隙空间的结晶材料,其中足够小以穿过孔、空腔或间隙空间的分子被吸附,而较大的分子不被吸附。分子筛的实例包括沸石和非沸石分子筛,诸如沸石类似物,包括但不限于sapo(硅铝磷酸盐)、meapo(金属铝磷酸盐)、alpo4(磷酸铝)和elapo(非金属取代的铝磷酸盐系列)。

25.当在本公开中使用时,除非另外指明,否则提及的元素周期表是chemical abstract service在handbook of chemistry and physics第72版(1991

‑

1992)中公布的cas版本。

26.术语“一个”、“一种”和“该”旨在包括多个指代物,例如至少一个。例如,除非另外指明,否则“第viiib族金属”或“碱金属”的公开内容意在涵盖一种第viiib族金属或碱金

属,或者多于一种第viiib族金属或碱金属的混合物或组合。

27.在本工艺中,主要包含石脑油沸程馏分的含烃原料在其中两个(或更多个)重整器以并行流动构型操作的重整工艺中处理。将含烃进料分离成主要包含c

8+

烃的第一进料流和主要包含c7‑

烃的第二进料流,其中每种进料流分别通入每个重整器。在典型的构型中,将第一进料流在能够有效形成第一芳族重整产物的第一重整条件下进料到装有第一重整催化剂的第一重整器,其中第一催化剂主要选择性地用于将c

8+

烃重整为芳烃,而将第二进料流在能够有效形成第二芳族重整产物的第二重整条件下进料到装有第二重整催化剂的第二并行重整器,其中第二催化剂主要选择性地用于将c7‑

烃重整为芳烃。

28.本发明还涉及一种用于改进现有重整工艺的方法,所述现有重整工艺包括利用主要选择性地用于将c

8+

烃重整为芳烃的催化剂的常规重整系统。该方法通常包括将进料分离步骤和第二并行重整器添加到现有重整器系统中。更具体地,分离步骤包括将第一(常规)重整器的含烃(石脑油)进料分离成主要包含c

8+

烃的第一进料流和主要包含c7‑

烃的第二进料流。添加到现有重整工艺中的第二重整器以与第一重整器并行的流动构型添加,该第二重整器包含主要选择性地用于将c7‑

烃重整为芳烃的第二重整催化剂。改进的催化重整工艺包括:提供主要包含石脑油馏分的含烃进料;将含烃进料分离成主要包含c

8+

烃的第一进料流和主要包含c7‑

烃的第二进料流;使第一进料流或其馏分在装有第一重整催化剂的第一重整器中在能够有效形成第一芳族重整产物的第一重整条件下与第一重整催化剂接触,其中第一催化剂主要选择性地用于将c

8+

烃重整为芳烃;使第二进料流或其馏分在装有第二催化剂的第二重整器中在能够有效形成第二芳族重整产物的第二重整条件下接触,其中第二催化剂主要选择性地用于将c7‑

烃重整为重整产物,并且任选地将第一芳族重整产物或其馏分与第二芳族重整产物或其馏分合并。任选地,将含烃(石脑油)进料的未分离成两种进料流的部分分别与第一进料流和第二进料流合并,然后在第一重整器和第二重整器中重整。

29.本发明部分地基于这样的发现:并行重整器中的c7‑

烃的选择性重整提供整个重整工艺的改进性能,并且作为现有重整器工艺的改进是特别有益的。添加使用主要对c7‑

烃具有选择性的重整催化剂的第二重整器并且将总石脑油进料分离成c7‑

和c

8+

重整器进料允许每个重整器在更适于每个进料的条件下操作并产生期望的芳族重整产物。

30.重整工艺通常在被选择用于脱氢、脱氢环化和异构化反应以将低辛烷值链烷烃和环烷烃转化成高辛烷值产物的条件和催化剂下操作。产生具有提高的芳族化合物收率的产物和/或含有提高的辛烷值的产物。在一些实施方案中,重整工艺可以在用于产生提高的净正量的氢的条件下并且用一种或多种催化剂操作。

31.本发明的重整工艺包括使分离的进料流通过至少两个并行操作的重整器。一般来讲,每个重整器的特征在于一个或多个重整反应器容器,每个重整反应器容器装有催化剂并在重整反应条件下操作。来自每个重整器的芳族重整产物或其馏分可以合并以形成最终或中间产物。每个重整器的进料温度或来自每个重整器的产物温度可升高或降低以满足该工艺的特定需求。同样,每个重整器中的压力可根据催化剂和操作需要而增加或降低。如上所述,两个重整器利用各自具有与每个重整器的进料适当匹配的主要选择性的催化剂,使得所使用的催化剂不相同。第二重整器通常在比第一重整器低的压力下操作。在比第一重整器低的压力下操作第二重整器导致改进,包括:提高的芳族化合物收率、最小化的不期望的加氢裂化/脱烷基化反应、增加的氢产量和提高的总重整系统吞吐量。例如,在根据本发

明的方案中,现有重整器(其成为新并行构型中的第一重整器)的石脑油进料流的初始速率为每天100,000桶。然后将该石脑油进料流以3:7的体积比分离成c7‑

和c

8+

进料流,得到每天30,000桶c7‑

进料流和每天70,000桶c

8+

进料流。由于现有重整器(现为新并行构型中的第一重整器)具有每天100,000桶进料的处理能力,因此可添加另外的每天30,000桶的c

8+

进料流以在该重整器中进行处理。

32.为了得到该另外的每天30,000桶的c

8+

进料流,每天将42,857桶石脑油进料流以3:7的体积比分离成c7‑

和c

8+

进料流,还产生另外的每天12,857桶的c7‑

进料流,在新的并行构型中,现在在第一(和现有)重整器中重整每天100,000桶的c

8+

进料流,而在第二(和新的)重整器中重整每天42,857桶的c7‑

进料流。结果,总处理能力从每天100,000桶石脑油进料流提高到每天142,857桶石脑油进料流,增加量为每天42,857桶,对应于大于42体积%。

33.本发明的工艺和方法包括将含烃(石脑油)进料分离成c7‑

和c

8+

馏分料流,其中每个料流分别间接地或直接地并且/或者部分地或全部地进料到第一重整器和第二重整器。虽然第一进料流和第二进料流中的每一者优选全部直接进料到相应的第一重整器和第二重整器,但可以设想,每种进料流的一部分可被引导至其他工艺操作,并且这些进料流中的每一者可以在进料到重整器之前进行中间处理。如前所述,可将含烃(石脑油)进料的未分离成两种进料流的部分分别与第一进料流和第二进料流合并,然后在第一重整器和第二重整器中重整。

34.本发明的一个重要方面是认识到在采用常规重整工艺的并行流动构型中使用选择性用于重整c7‑

烃的催化剂所带来的优点。在某些实施方案中,此类催化剂可包含二氧化硅与氧化铝的摩尔比为至少200、或至少400、或至少500、或至少1000、或至少1500、或至少2000并且晶粒尺寸小于10微米的沸石。选择性地用于重整c7‑

烃的代表性催化剂包括zsm

‑

5、zsm

‑

11、zsm

‑

12、zsm

‑

22、zsm

‑

23、zsm

‑

35、zsm

‑

38、zsm

‑

48、mcm

‑

22、ssz

‑

20、ssz

‑

25、ssz

‑

26、ssz

‑

32、ssz

‑

33、ssz

‑

35、ssz

‑

37、ssz

‑

42、ssz

‑

43、ssz

‑

44、ssz

‑

45、ssz

‑

47、ssz

‑

58、ssz

‑

74、suz

‑

4、eu

‑

1、nu

‑

85、nu

‑

87、nu

‑

88、im

‑

5、tnu

‑

9、esr

‑

10、tnu

‑

10或它们的组合。此类催化剂的更具体或优选的代表包括zsm

‑

5、zsm

‑

11、zsm

‑

12、zsm

‑

22、zsm

‑

23、zsm

‑

35、zsm

‑

38、zsm

‑

48或它们的组合。用于重整c7‑

烃的特别有用或优选的催化剂包括zsm

‑

5,更具体地二氧化硅与氧化铝的摩尔比为至少200、或至少400、或至少500、或至少1000、或至少1500、或至少2000的zsm

‑

5。

35.选择性地用于重整c7‑

烃的催化剂(第二重整器催化剂)通常包含介于0.1重量%和5重量%之间、或介于0.1重量%和2重量%之间、或介于0.1重量%和1重量%之间、或介于0.2重量%和0.6重量%之间范围内的第viiib族金属,或选自镍、钌、铑、钯、铱、铂或它们的组合的第viiib族金属,或选自铱、钯、铂或它们的组合的第viiib族金属,或包含铂的第viiib族金属。通常,第二重整器催化剂包含铂和任选的另一种此类第viiib族金属,所述另一种此类第viiib族金属为介于0.1重量%和5重量%之间、或介于0.1重量%和2重量%之间、或介于0.1重量%和1重量%之间、或介于0.2重量%和0.6重量%之间范围内的除铂之外的第viiib族金属,或选自铼、锗、锡、铅、镓、铟或它们的组合的金属,或包含铼的金属。

36.适合作为选择性地用于重整c7‑

烃的催化剂(第二重整器催化剂)的催化剂的其他细节可提供于例如美国专利8,882,992和9,115,041以及其他专利和出版物中。

37.选择性地用于重整c

8+

烃的催化剂通常包括非沸石石脑油重整催化剂,或包含第

viiib族金属的氧化铝负载的非沸石催化剂。此类催化剂通常用作商业工艺中的重整催化剂,例如platformer和rheniformer催化剂和工艺。

38.第viiib族金属的实例包括铂。催化剂还可包含促进剂,诸如铼、锡、钨、锗、钴、镍、铱、铑、钌或它们的组合。在一些此类实施方案中,促进剂金属为铼或锡。

39.当存在时,通常包含足够的促进剂金属以提供介于0.5:1和10:1之间、更优选地介于1:1和6:1之间、最优选地介于2:1和5:1之间的促进剂与铂之比。常规催化剂的一些实例提供于美国专利3,631,216、3,415,737和4,511,746中。

40.可通过将催化剂与卤素源诸如碱金属或碱土金属氯化物、氟化物、碘化物或溴化物合并而将卤素掺入催化剂中。其他卤素源包括诸如卤化氢(例如,氯化氢)和卤化铵(例如,氯化铵)的化合物。优选的卤素源为氯源。与催化剂合并的卤素源的量应使得催化剂包含约0.1重量%至3重量%的卤素、更优选地约0.2重量%至约1.5重量%的卤素、最优选地介于0.5重量%至1.5重量%之间的卤素。

41.上述金属可设置在诸如以下载体上:耐火无机氧化物,诸如氧化铝、二氧化硅、二氧化钛、氧化镁、氧化锆、氧化铬、氧化钍、氧化硼或它们的混合物;合成制备的或天然存在的粘土或硅酸盐,其可经酸处理;尖晶石,诸如mgal2o4、feal2o4、znal2o4、caal2o4;硅铝磷酸盐;以及来自这些组中的一个或多个组的材料的组合。重整催化剂的耐火载体优选包含无机氧化物,更优选氧化铝。

42.第一重整器和第二重整器中的重整催化剂可以丸粒、小球、颗粒、碎片或各种特殊形状的形式使用,作为固定床设置在反应区内,并且进料可以液相、气相或混合相并且以向上、向下或径向流动的方式通过。另选地,重整催化剂可用于移动床或流化固体工艺中,其中进料向上通过细碎催化剂的湍流床。固定床系统或密相移动床系统可受益于较少的催化剂磨损和其他操作优点。在固定床系统中,将进料预热(通过任何合适的加热装置)至期望的反应温度,然后通入含有催化剂固定床的反应区。该反应区可为一个或多个单独的反应器,其具有在反应器入口处保持期望温度的合适装置。由于重整工艺通常涉及吸热反应,因此必须保持温度。

43.包含主要选择性地用于重整c

8+

烃的催化剂的第一重整器中的重整条件将至少部分地取决于所用的进料(无论是高度芳族的、链烷烃的还是环烷烃的)以及期望的芳族重整产物产量。第一重整器通常在能够使被改质的料流的裂化最小化并增加重整器催化剂的可用寿命的条件下操作。将在第一重整器中改质的石脑油沸程原料在包括以下项的反应条件下接触第一重整器催化剂:在约800℉至约1100℉、优选地850℉至980℉范围内的温度;在约100psig至约500psig、优选地150psi至450psi、更优选地200psi至440psi范围内的压力;在约0.1至约3.0hr

‑1、优选地0.5至2.5hr

‑1、更优选地1.0至2.0hr

‑1范围内的进料速率lhsv;以及在1:1至7:1、优选地3:1至6:1范围内的h2:hc氢与烃摩尔比。在一些实施方案中,第一重整器中的压力在约200psig至约400psig的范围内。

44.第二重整器中的反应条件被指定为能够有效利用该阶段中使用的催化剂的性能优点。一般来讲,第二重整器在比第一重整器低的压力和h2:hc氢与烃摩尔比下操作。包含主要选择性地用于重整c7‑

烃的催化剂的第二重整器中的重整条件将可能至少部分地取决于所用的进料(无论是高度芳族的、链烷烃的还是环烷烃的)以及期望的芳族重整产物产量。第二重整器通常在能够使被改质的料流的裂化最小化并增加重整器催化剂的可用寿命

的条件下操作。将在第二重整器中改质的石脑油沸程原料在包括以下项的反应条件下接触第二重整器催化剂:在约800℉至约1100℉、优选地850℉至980℉范围内的温度;在约50psig至约300psig、优选地60psi至200psi、更优选地70psi至150psi范围内的压力;在约0.1至约3.0hr

‑1、优选地0.5至2.5hr

‑1、更优选地1.0至2.0hr

‑1范围内的进料速率lhsv;以及在1:1至6:1、优选地1.5:1至3:1范围内的h2:hc氢与烃摩尔比。在一些实施方案中,第二重整器中的压力在约60psig至约100psig的范围内。

45.图1示出了根据本发明的实施方案。在50℉至550℉范围内沸腾的石脑油沸程馏分5以约0.5hr

‑1至约6hr

‑1lhsv范围内的进料速率进料到分离器10中。来自分离器的流出物11主要为进料到第一重整器20的c

8+

第一进料流。来自分离器的流出物12主要为进料到第二重整器30的c7‑

第二进料流。第一重整器20包含主要选择性地用于将c

8+

烃重整为芳烃的第一催化剂,并且第二重整器30包含主要选择性地用于将c7‑

烃重整为芳烃的第二重整催化剂。重整器20和30分别产生重整产物21和31,所述重整产物可合并以形成合并的重整产物25。

46.实施例

47.实施例1:

48.经加氢处理的全沸程石脑油进料的api为59.9,其astm d

‑

2887模拟蒸馏示于表1中。它含有0.0重量%苯、5.5重量%甲苯和4.2重量%c8芳族化合物,如经由gc分析测得。

49.实施例2:

50.将来自实施例1的经加氢处理的全沸程石脑油进料蒸馏成(a)塔顶馏分和(b)塔底馏分。

51.(a)塔顶馏分的api为67.1,其astm d

‑

2887模拟蒸馏示于表1中。它含有0.0重量%苯、1.7重量%甲苯和0.0重量%c8芳族化合物,如经由gc分析测得。据发现,塔顶馏分占来自实施例1的经加氢处理的全沸程石脑油进料的30.7重量%。

52.(b)塔底馏分的api为56.9,其astm d

‑

2887模拟蒸馏示于表1中。它含有0.0重量%苯、7.2重量%甲苯和7.0重量%c8芳族化合物,如经由gc分析测得。据发现,塔底馏分占来自实施例1的经加氢处理的全沸程石脑油进料的69.3重量%。

53.表1

[0054][0055]

实施例3:

[0056]

催化剂1:如美国专利8,882,992的实施例2所述。该催化剂在实施例5中用于重整来自实施例1的经加氢处理的全沸程石脑油进料,在实施例7中用于重整来自实施例2b的塔底馏分进料。

[0057]

实施例4:

[0058]

催化剂2:如美国专利8,882,992的实施例3所述。该催化剂在实施例6中用于重整来自实施例2b的塔顶馏分进料。

[0059]

实施例5:

[0060]

使用来自实施例1的经加氢处理的全沸程石脑油进料作为使用来自实施例3的催化剂1的催化重整的进料。反应条件包括930℉的温度、200psig的压力、5:1的氢与烃摩尔比以及1.5hr

‑1lhsv的进料速率。c5+收率为82.6重量%。流出的烃流含有4.5重量%苯、19.6重量%甲苯和24.9重量%c8芳族化合物,如经由gc分析测得。总c6

‑

c8芳族化合物收率为49.0

重量%。

[0061]

实施例6:

[0062]

使用来自实施例2a的塔顶馏分进料作为使用来自实施例4的催化剂2的催化重整的进料。反应条件包括930℉的温度、80psig的压力、2:1的氢与烃摩尔比以及1.5hr

‑1lhsv的进料速率。c5+收率为74.6重量%。流出的烃流含有14.4重量%苯、32.5重量%甲苯和0.0重量%c8芳族化合物,如经由gc分析测得。总c6

‑

c8芳族化合物收率为46.9重量%。

[0063]

实施例7:

[0064]

使用来自实施例2b的塔底馏分进料作为使用来自实施例3的催化剂1的催化重整的进料。反应条件包括930℉的温度、200psig的压力、5:1的氢与烃摩尔比以及1.5hr

‑1lhsv的进料速率。c5+收率为82.9重量%。流出的烃流含有0.8重量%苯、16.6重量%甲苯和36.6重量%c8芳族化合物,如经由gc分析测得。总c6

‑

c8芳族化合物收率为54.0重量%。

[0065]

实施例8:

[0066]

根据实施例2,将来自实施例1的经加氢处理的全沸程石脑油进料蒸馏成(a)塔顶馏分和(b)塔底馏分。据发现,塔顶馏分占来自实施例1的经加氢处理的全沸程石脑油进料的30.7重量%。据发现,塔底馏分占来自实施例1的经加氢处理的全沸程石脑油进料的69.3重量%。

[0067]

这两种馏分分别在实施例6和7中用作催化重整的进料。在本实施例中,来自这两种馏分的产物以对应于由30.7重量%的塔顶馏分进料(实施例2a)和69.3重量%的塔底馏分进料(实施例2b)组成的进料混合物的比率合并在一起,据发现,合并的产物具有5.0重量%苯、21.5重量%甲苯和51.8重量%c8芳族化合物,这得到51.8重量%的总c6

‑

c8芳族化合物收率。这些收率高于实施例5中给出的那些,实施例5具有49.0重量%的总c6

‑

c8芳族化合物收率,其中所有经加氢处理的全沸程石脑油进料在没有预先蒸馏的情况下重整为塔顶馏分和塔底馏分(实施例2、6和7)。其证明实施例6和7的组合相对于实施例5在总产物料流中的芳族化合物浓度方面的优势。

[0068]

实施例9:

[0069]

根据实施例2,将来自实施例1的经加氢处理的全沸程石脑油进料蒸馏成(a)塔顶馏分和(b)塔底馏分。据发现,塔顶馏分占来自实施例1的经加氢处理的全沸程石脑油进料的30.7重量%。据发现,塔底馏分占来自实施例1的经加氢处理的全沸程石脑油进料的69.3重量%。

[0070]

这两种馏分分别在实施例6和7中用作催化重整的进料。在本实施例中,来自这两种馏分的产物以对应于由30.7重量%的塔顶馏分进料(实施例2a)和69.3重量%的塔底馏分进料(实施例2b)组成的进料混合物的比率合并在一起,据发现,合并的产物具有5.0重量%苯、21.5重量%甲苯和51.8重量%c8芳族化合物,这得到51.8重量%的总c6

‑

c8芳族化合物收率。如实施例8中所示,这些收率高于实施例5中给出的那些,实施例5具有49.0重量%的总c6

‑

c8芳族化合物收率,其中所有经加氢处理的全沸程石脑油进料在没有预先蒸馏的情况下重整为塔顶馏分和塔底馏分(实施例2、6和7)。

[0071]

此外,根据来自实施例5、6和7的产物的组成,进行以下估计以进一步比较来自这些实施例的芳族化合物的收率(桶/天):

[0072]

(1)案例#1:假设在上述实施例5中,每天重整100,000桶经加氢处理的全沸程石脑

油进料。在此,使用具有限定体积的来自实施例3的催化剂的现有重整器。

[0073]

(2)如果该经加氢处理的全沸程石脑油进料流(每天100,000桶)如实施例2所述以大约3:7的体积比(接近于来自实施例2的30.7:69.3的重量比)分离成塔顶馏分(c7‑

进料流)和塔底馏分(c

8+

进料流),得到大约每天30,000桶的c7‑

进料流(实施例2a)和每天70,000桶的c

8+

进料流(实施例2b)。

[0074]

(3)由于具有相同量的相同催化剂的现有重整器(参见上面的案例#1)具有每天100,000桶进料的处理能力,因此可添加另外的每天30,000桶的c

8+

进料流以在该重整器中处理c

8+

进料流。

[0075]

(4)为了得到该另外的每天30,000桶的c

8+

进料流,每天将42,857桶经加氢处理的全沸程石脑油以3:7的体积比分离成c7‑

和c

8+

进料流,还产生另外的每天12,857桶的c7‑

进料流。

[0076]

(5)案例#2:现在,如实施例7所示,在现有重整器中每天重整总共100,000桶c

8+

进料流(而不是上面的案例#1中的每天70,000桶c

8+

进料流)。

[0077]

(6)案例#3:现在,每天总共有42,857桶c7‑

进料流可用。基于本发明,如实施例6所示,添加新的重整器以重整该c7‑

进料流(而不是上面的案例#1中的每天30,000桶c7‑

进料流)。

[0078]

(7)案例#4:当将案例#2和案例#3合并以制备案例#4时,总处理能力从每天100,000桶(案例#1)增加到每天142,857桶(案例#4)经加氢处理的全沸程石脑油进料流,增加了42,857桶/天或42.857体积%。根据来自实施例5、6和7的产物组成,当从案例#1变为案例#4时,芳族化合物收率增加约1.8倍。本实施例(实施例9)表明,实施例6和7的组合不仅在总产物料流中的芳族化合物浓度(重量%或体积%)方面(实施例8)而且在芳族化合物的生产率(桶/天)方面(本实施例)优于实施例5。

[0079]

本发明的一个或多个实施方案的上述描述主要用于例示的目的,应当认识到,在本发明的范围内的变化是可能的,如下面的权利要求中所阐述。

[0080]

本发明的上述说明书中引用的所有专利和出版物以引用方式并入本文。