1.本发明属于有机废弃物干燥热解技术领域,具体涉及一种球协同加热与破碎的干燥热解一体化装置及工艺。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.工业有机废弃物普遍存在于诸如化工、医药化工、精细化工、机械加工、维修、资源开采等关系国计民生的多个工业生产领域,每年排放出大量的各类有机废弃物。工业有机废弃物通常具有成分复杂、可生化性差、有毒等特点,采用常规处理方法处理效果差、能力小、费用高且容易造成二次污染。

4.有机废弃物中含有大量的含碳氢有机类物质,将其视为一种潜在资源,而不是简单地作为一种污染废弃物,利用干燥热解技术将有机废弃物在无氧或缺氧状态下加热,使之成为气态、固态、液态可燃物质的化学分解过程,是近年来处理有机废弃物无害化、资源化、综合利用的一种资源和生态和谐的新理念、新途径,不仅能实现对有机废弃物的清洁和资源化回用,同时具有良好的环保效益和经济效益。

5.已公开的现有技术中,回转窑以及回转设备的热解设备都要求有机废弃物中含量不能有石块、砂砾、金属块等杂质,否则影响设备不能正常运行。但是现实中一般有机废弃物中都会含有大量的固体杂质,这部分固体杂质可能是石块、砂砾、金属块或其他难以受干燥热解的物质,这部分固体杂质受热后并不发生形态上的变化,为了避免这部分固体杂质对干燥热解产生不利影响,现有技术一般需要对有机物料在进入干燥前分离出杂质,不仅需要单独的筛分装置,增加了筛分设备上的投入,而且由于有机物料的自身黏连特性,现有技术采取的分离效果不理想,容易产生结焦的现象,导致干燥热解过程中热效率低。

6.因此,迫切需要提供一种有机废弃物干燥热解装置来解决上述问题,对有机废弃物高质高值利用助力碳中和、碳达峰具有重要的意义。

技术实现要素:

7.为了解决现有技术中有机废弃物包容性差,干燥热解过程中热效率低,且难以避免结焦的技术问题,本发明提供一种球协同加热与破碎的干燥热解一体化装置,该装置结构集成了球磨机和回转窑的结构优势,采用了传热破碎球体外循环,既能通过破碎固体杂质降低其对热解过程的影响,提升有机废弃物的包容性,保证该装备具有连续的运行能力,同时能够解决易结焦、热解效率低的问题,有效提升了有机废弃物干燥热解的经济性,适于大规模推广应用。

8.本发明具体提供了如下技术方案:

9.本发明第一方面提供了一种球协同加热与破碎的干燥热解一体化装置,其包括以

下构件:

10.进料螺旋输送组件,用于将物料仓内的有机废弃物和传统破碎球一起送至干燥热解炉进行处理;

11.干燥热解炉,干燥热解有机废弃物的场所,其包括干燥筒体和热解筒体,干燥筒体位于热解筒体内部,所述的干燥筒体靠干燥筒体支撑装置与热解筒体固定在一起,形成一体化装置;

12.螺旋出料组件,用于将干燥热解炉中处理后的产物导出,并送至多级筛分装置;

13.多级筛分装置,用于分离干燥热解产物炭粉、没有热解的杂质以及传统破碎球;

14.传热破碎球提升机,将多级筛分装置分离出的传统破碎球送至物料仓,进行传热破碎球的循环。

15.本发明第二方面提供一种球协同加热与破碎的干燥热解工艺,具体步骤为:

16.将有机废弃物和传统破碎球在物料仓中混合,通过进料螺旋输送组件输送至干燥热解炉中,通入高温烟气,进行干燥热解处理,热解结束后,热解气从干燥热解气出口导出,热解产物炭粉、杂质和传热破碎球从固相产物出料口收集至螺旋出料机,经螺旋出料机转运至多级筛分装置进行分料,分出的炭粉进行收集利用,分出的没有热解的杂质筛进行外处理,传统破碎球则经过提升机送至物料仓进行循环利用。

17.本发明的一个或多个实施方式至少具有以下有益效果:

18.(1)在干燥热解炉内干燥筒体和热解筒体中设置了自动循环的传热破碎球,传热破碎球不仅能够破碎固体杂质降低其对热解过程的影响,提升有机废弃物的包容性,还能在干燥筒体内起到助推物料运动、协助干燥传热作用,伴随干燥物料落入热解筒体内,传热破碎球在热解筒体内助推物料运动热解传热,提高了传热效率,而且传热破碎球相互碰撞对炭粉起到破碎作用,避免了热解焦油焦炭粘结现象。

19.(2)传热破碎球体外自动循环过程中,传热破碎球、炭粉以及没有热解的杂质经过螺旋出料机输送到出料密封装置,再经过出料密封装置到多级筛分装置进行传热破碎球、炭粉以及没有热解的杂质的分离,解决了有机物料事前分离难点,减少了设备的投入,而且传热破碎球自动循环,大大提高了有机物料干燥热解的效率,保证设备连续长期稳定运行。

20.(3)干燥热解炉的干燥筒体与热解筒体一体化,有机物料在干燥筒体采用间接辐射传热干燥物料,干燥后的物料进入热解筒体内直接加热参与热解反应,依靠对流传热辐射复合对物料进行换热,具有热利用率高,有机物料干燥热解反应时间短的优点。干燥筒体与热解筒体一体在同一个密闭空间内,避免了有机物料及产品不受外界污染,同时减少了环境污染,减少能耗,提高换热效率,保证了设备运行的安全性。

附图说明

21.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

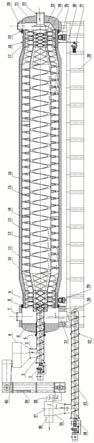

22.图1为本发明一种球协同加热与破碎的干燥热解一体化装备的结构示意图;

23.图2为本发明一种球协同加热与破碎的干燥热解一体化装备的干燥热解炉结构图;

24.主要元件符号说明其中:1、进料驱动电机;2、进料螺旋输送机;3、物料进料口;4、

物料仓;5、进料螺旋连接密封;6、干燥热解炉前端盖;7、干燥热解气出口;8、干燥热解炉前端动态密封;9、干燥热解炉前端支撑段;10、金属装饰保护层;11、外保温层;12、热解筒体;13、热解螺旋片;13

‑

1、热解单螺旋片;13

‑

2、热解双螺旋片;13

‑

3、热解多螺旋片;14、干燥筒体支撑装置;15、干燥筒体;16、干燥螺旋片;16

‑

1、干燥单螺旋片;16

‑

2、干燥双螺旋片;16

‑

3、干燥多螺旋片;17、干燥热解炉后端支撑段;18、驱动链轮;19、干燥热解炉后端动态密封;20、备用口;21、干燥热解炉后端盖;22、高温烟气进口;23、高温烟气布风板;24、传热破碎球;25、固定拖轮支撑装置;26、驱动链条;27、干燥热解炉驱动装置;28、固定支架;29、滑动拖轮支撑装置;30、螺旋出料机固定架;31、固相产物出料口;32、固定连接密封;33、螺旋出料机;34、驱动电机;35、出料密封装置;36、炭粉出口;37、多级筛分装置;38、传热破碎球进口;39、传热破碎球提升机;40、传热破碎球出口。

具体实施方式

25.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

26.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

27.为了解决现有技术中有机废弃物包容性差,干燥热解过程中热效率低,且难以避免结焦的技术问题,本发明第一方面提供了一种球协同加热与破碎的干燥热解一体化装置,其包括以下构件:

28.进料螺旋输送组件,用于将物料仓内的有机废弃物和传统破碎球一起送至干燥热解炉进行处理;

29.干燥热解炉,干燥热解有机废弃物的场所,其包括干燥筒体和热解筒体,干燥筒体位于热解筒体内部,所述的干燥筒体靠干燥筒体支撑装置与热解筒体固定在一起,形成一体化装置;

30.螺旋出料组件,用于将干燥热解炉中处理后的产物导出,并送至多级筛分装置;

31.多级筛分装置,用于分离干燥热解产物炭粉、没有热解的杂质以及传统破碎球;

32.传热破碎球提升机,将多级筛分装置分离出的传统破碎球送至物料仓,进行传热破碎球的循环。

33.其中,所述干燥热解炉,干燥筒体通过干燥筒体支撑装置与热解筒体固定在一起,干燥筒体与热解筒体可以一起滚动旋转,传热破碎球与物料一起在干燥筒体滚动前进,逐步的去干燥,物料干燥效率高。所述的干燥筒体结构巧妙、简单、物料通过干燥炉体运转平稳、操作方便;适用范围广、产品干燥均匀性好。

34.所述多级筛分装置用于炭粉、没有热解的杂质、传热破碎球的分离,实现传热破碎球自动循环的第一步,经分离后的传热破碎球进入传热破碎球的提升装置,形成自动循环的传热破碎球。经分离后的炭粉,经过输送机进入炭粉料仓,炭粉可以用于作生物炭基肥的原料,也可以用于碳捕捉和储存,没有热解的杂质则筛分出来进行外处理。

35.本发明巧妙的采用传热破碎球体外自动循环的球协同加热与破碎的干燥热解一体化装备的干燥热解有机物质,在整个干燥热解过程中传热破碎球的加热、传热、破碎及分离工艺,解决了热解中焦油焦炭粘结现象,充分利用了传热破碎球和有机物质原料的特性,实现了有机物质的快速干燥和热解,该球协同加热与破碎的干燥热解一体化装备具有热效率高、炭粉品质好等优点。

36.进一步的,所述进料螺旋输送组件包括:进料驱动电机、进料螺旋输送机、进料螺旋连接密封、物料进料口,所述物料仓与进料螺旋输送机之间设置有,物料进料口,通过物料进料口向进料螺旋输送机内投料,所述进料螺旋输送机通过进料驱动电机提供动力进行运转。

37.进一步的,所述的干燥热解炉体的前端设置有滑动拖轮支撑装置,后端设置有固定拖轮支撑装置,考虑到干燥热解炉体受热产生热位移,前端支撑为滑动拖轮支撑装置,后端支撑为固定拖轮支撑装置。

38.进一步的,所述干燥热解炉的前端设置有干燥热解炉前端盖,后端设置有干燥热解炉后端盖,且两端盖体与干燥热解炉之间均设置有动态密封;

39.所述进料螺旋连接密封设置在进料螺旋输送机与干燥热解炉前端盖的连接处,使进料螺旋输送机与干燥热解炉前端盖之间实现静态密封。

40.进一步的,所述干燥热解炉的外壁上依次设置有外保温层和金属装饰保护层。

41.进一步的,所述干燥热解炉的外壁上设置有驱动链轮,驱动链轮通过驱动链条与驱动装置相连,在驱动装置提供动力下使得干燥热解炉进行旋转。

42.进一步的,所述干燥筒体内包含干燥螺旋片,具体包括:干燥单螺旋片、干燥双螺旋片、干燥多螺旋片,其中所述干燥多螺旋片焊接在干燥筒体的进料直段和出料直段,主要是为了物料快速的进入进料直段热干燥区和物料快速的离开出料直段热干燥区,避免物料与传热破碎球在此处的堆积;所述干燥双螺旋片焊接在干燥筒体的进料锥段和出料锥段,主要是为了物料快速的进入进料锥段热干燥区和物料快速的离开出料锥段热干燥区,避免物料与传热破碎球在此处的堆积;其中所述干燥单螺旋片焊接在干燥筒体内,为干燥反应的主要区域,螺旋片高度范围为250

‑

450mm。

43.进一步的,所述热解筒体内包含热解螺旋片,具体包括热解单螺旋片、热解双螺旋片、热解多螺旋片,其中所述热解多螺旋片焊接在热解筒体的进料直段和出料直段,主要是为了物料快速的进入进料直段热解区和物料快速的离开出料直段热解区,避免物料与传热破碎球在此处的堆积;其中所述热解双螺旋片焊接在热解筒体的进料锥段和出料锥段,主要是为了物料快速的进入进料锥段热解区和物料快速的离开出料锥段热解区,避免物料与传热破碎球在此处的堆积;其中所述热解单螺旋片焊接在热解筒体内,为热解反应的主要区域,螺旋片高度范围为150

‑

350mm。

44.所述的传热破碎球和热解有机废弃物在热解筒体中不断的翻滚加热,通过热解筒体的自转和螺旋片的作用,有机废弃物逐步完成热解炭化,产生炭粉、热解气。

45.进一步的,在干燥热解炉后端,穿过干燥热解炉后端盖设置有高温烟气进口,高温烟气进口靠近干燥热解炉的一端设置有布风板。

46.高温烟气通过高温烟气布风板进入热解筒体内去加热干燥筒体,通过干燥筒体外壁换热间接传热去干燥物料。在干燥筒体内,通过热辐射与被干燥物料接触进行物料干燥,

物料伴随着传热破碎球向前运动,间接传热与物料和传热破碎球逆向流动,依靠对流辐射传热能够加强对物料的干燥效果。

47.所述的干燥筒体可将高达10%

‑

20%含水率的有机废弃物一次直接烘干至所需贮藏水分,整个过程在封闭系统内进行,从而减少干燥过程中对环境的污染。水分含量较大的物料在干燥筒体内与传热破碎球相互碰撞接触下,物料与均匀分辐射热量充分接触,加快了干燥传热。

48.高温烟气通过高温烟气布风板进入热解筒体内高温烟气直接与被干燥后的物料接触,使得热解筒体采用直接传热来加热干燥后的物料,进行热解炭化反应。热解筒体采用直接加热参与热解反应,提高了有机废弃热解效率。避免了物料的热解气被加热烟气的污染,使原料及产品不受外界污染,同时减少了环境污染,减少能耗,提高换热效率,保证了设备运行的安全性,同时得到高品质的热解气和生物炭粉。

49.进一步的,所述的干燥筒体外壁上焊接有加强板,一方面加强干燥筒体的强度,另一方面增加了干燥筒体的换热面积以及筒体外壁对物料进行热传导传热。

50.进一步的,所述干燥热解炉后端与高温进气口之间设置有备用口,作为检修口。

51.进一步的,所述热解筒体靠近进料螺旋输送组件的一端设置有上、下两个出料口,上端出料口为干燥热解气出口,下方为固相产物(炭粉、杂质和传统破碎球)出料口;干燥热解气出口、固相产物出料口均位于干燥热解炉前端盖与干燥热解炉之间;

52.进一步的,所述螺旋出料组件包括螺旋出料机、驱动电机和固定连接密封,通过驱动电机控制螺旋出料机工作,固定连接密封设置在螺旋出料机与固相产物出料口的连接处,使螺旋出料机与固相产物出料口之间实现静态密封。

53.进一步的,螺旋出料机和多级筛分装置之间设置有出料密封装置,所述出料密封装置作用是防止干燥热解气的外露。

54.所述多级筛分装置上设置有炭粉出口、杂质出口和传统破碎球出口,传热破碎球提升机设置有传统破碎球进口和出口,多级筛分装置上的传统破碎球出口与提升机上的传统破碎球进口相连,将分离出的传统破碎球直接送至传热破碎球提升机中,经提升机提升后,传热破碎球再从出口进入物料仓,实现传统破碎球的循环。炭粉从炭粉出口进入炭粉料仓,没有热解的杂质经杂质出口收集进行外处理。

55.进一步的,所述传热破碎球为粒径范围为30~50mm的球形材料,其材质为陶瓷球或钢球,传热破碎球在干燥筒体和热解筒体起到助推物料运动、协助干燥热解传热作用。避免热解焦油焦炭粘结现象,传热破碎球碰撞对炭粉起到破碎作用。

56.进一步的,为了实现整个装置的稳固,所述干燥热解炉的下方设置有固定支架;所述螺旋出料机的一侧设置有螺旋出料机固定架。

57.本发明第二方面提供一种球协同加热与破碎的干燥热解工艺,具体步骤为:

58.将有机废弃物和传统破碎球在物料仓中混合,通过进料螺旋输送组件输送至干燥热解炉中,通入高温烟气,进行干燥热解处理,热解结束后,热解气从干燥热解气出口导出,热解产物炭粉、杂质和传热破碎球从固相产物出料口收集至螺旋出料机,经螺旋出料机转运至多级筛分装置进行分料,分出的炭粉进行收集利用,分出的没有热解的杂质筛进行外处理,传统破碎球则经过提升机送至物料仓进行循环利用。

59.进一步的,高温烟气的温度为450~650℃;

60.进一步的,热解时间为45~65min。

61.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

62.实施例1

63.如图1、2所示,本实施例提供一种球协同加热与破碎的干燥热解一体化装置,其包括:

64.物料仓4、进料螺旋输送组件、干燥热解炉、螺旋出料组件、多级筛分装置37和传热破碎球提升机39;

65.所述进料螺旋输送组件包括:进料驱动电机1、进料螺旋输送机2、进料螺旋连接密封5、物料进料口3,所述物料仓4与进料螺旋输送机2之间设置有物料进料口3,通过物料进料口3向进料螺旋输送机2内投放有机废弃物和传统破碎球的混合物料,进而将物料转送至干燥热解炉进行处理,所述进料螺旋输送机2通过进料驱动电机1提供动力进行运转;

66.所述干燥热解炉包括干燥筒体15和热解筒体12,干燥筒体15位于热解筒体12内部,所述的干燥筒体15靠干燥筒体支撑装置14与热解筒体12固定在一起,形成一体化装置;所述的干燥热解炉体的前端设置有滑动拖轮支撑装置29,后端设置有固定拖轮支撑装置25;干燥热解炉的前端设置有干燥热解炉前端盖6,后端设置有干燥热解炉后端盖21,且两端盖体与干燥热解炉之间均设置有动态密封;所述进料螺旋连接密封5设置在进料螺旋输送机2与干燥热解炉前端盖6的连接处。干燥热解炉的外壁上依次设置有外保温层11和金属装饰保护层10。金属装饰保护层10上设置有驱动链轮18,驱动链轮18通过驱动链条26与驱动装置27相连,在驱动装置27提供动力下使得干燥热解炉进行旋转。

67.所述干燥筒体15内包含干燥螺旋片16,具体包括:干燥单螺旋片16

‑

1、干燥双螺旋片16

‑

2、干燥多螺旋片16

‑

3,其中所述干燥多螺旋片16

‑

3焊接在干燥筒体的进料直段和出料直段,所述干燥双螺旋片16

‑

2焊接在干燥筒体的进料锥段和出料锥段,所述干燥单螺旋片16

‑

1焊接在干燥筒体内。

68.所述热解筒体12内包含热解螺旋片13,具体包括热解单螺旋片13

‑

1、热解双螺旋片13

‑

2、热解多螺旋片13

‑

3,其中所述热解多螺旋片13

‑

3焊接在热解筒体的进料直段和出料直段,所述热解双螺旋片13

‑

2焊接在热解筒体的进料锥段和出料锥段,所述热解单螺旋片13

‑

1焊接在热解筒体内。

69.在干燥热解炉后端,穿过干燥热解炉后端盖设置有高温烟气进口22,高温烟气进口22靠近干燥热解炉的一端设置有布风板23。

70.所述干燥筒体15外壁上焊接有加强板,一方面加强干燥筒体的强度,另一方面增加了干燥筒体的换热面积以及筒体外壁对物料进行热传导传热。

71.所述干燥热解炉后端与高温进气口之间设置有备用口20。

72.所述干燥热解炉的下方设置有固定支架28;

73.所述热解筒体12靠近进料螺旋输送机的一端设置有上、下两个出料口,上端出料口为干燥热解气出口7,下方为固相产物出料口31;干燥热解气出口7、固相产物出料口31均位于干燥热解炉前端盖6与干燥热解炉之间;

74.螺旋出料组件包括螺旋出料机33、驱动电机34和固定连接密封32,所述固相产物出料口31连接螺旋出料机33,通过驱动电机34控制螺旋出料机33工作,固定连接密封32设

置在螺旋出料机33与固相产物出料口31的连接处。所述螺旋出料机33的一侧设置有螺旋出料机固定架30。螺旋出料机33通过出料密封装置35和多级筛分装置37相连,将炭粉、杂质和传热破碎球转送至多级筛分装置37进行分离。

75.所述多级筛分装置37上设置有炭粉出口36、杂质出口和传统破碎球出口,传统破碎球出口与传热破碎球提升机39上的传统破碎球进口38相连,将分离出的传统破碎球直接送至传热破碎球提升机39中,经提升后,传统破碎球从提升机的传统破碎球出口40进入物料仓4,实现传统破碎球的循环。

76.工作原理:使用时,将有机废弃物和传统破碎球在物料仓4中混合,通过进料螺旋输送组件输送至干燥热解炉中,在高温烟气进口22处通入高温烟气,高温烟气通过高温烟气布风板23进入热解筒体12内,通过干燥筒体15外壁换热间接传热来干燥物料,同时,传热破碎球在干燥筒体15内起到助推物料运动、协助干燥传热作用,物料伴随着传热破碎球向前运动,间接传热与物料和传热破碎球逆向流动,依靠对流辐射传热能够加强对物料的干燥效果。干燥筒体内与传热破碎球相互碰撞接触下,物料与均匀分辐射热量充分接触,加快了干燥传热。高温烟气在热解筒体12内直接与被干燥后的物料接触,使得热解筒体采用直接传热来加热干燥后的物料,进行热解炭化反应,能够提高有机废弃热解效率。

77.干燥热解结束后,热解气从干燥热解气出口7导出,热解产物炭粉、杂质和传热破碎球从固相产物出料口31收集至螺旋出料机33,经螺旋出料机33转运至多级筛分装置37进行分料,分出的炭粉进行收集利用,没有热解的杂质经杂质出口收集进行外处理,传统破碎球则经过提升机39送至物料仓进行循环利用。

78.实施例2

79.本实施例提供一种球协同加热与破碎的干燥热解工艺,具体步骤为:

80.将有机废弃物和传统破碎球在物料仓中混合,通过进料螺旋输送组件输送至干燥热解炉中,通入500℃的高温烟气,进行干燥热解处理50min,热解结束后,热解气从干燥热解气出口导出,热解产物炭粉、杂质和传热破碎球从固相产物出料口收集至螺旋出料机,经螺旋出料机转运至多级筛分装置进行分料,分出的炭粉进行收集利用,分出的没有热解的杂质筛进行外处理,传统破碎球则经过提升机送至物料仓进行循环利用。

81.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。