1.本发明涉及一种液化石油气净化材料,具体涉及一种液化石油气净化的处理剂及其制备方法。属于液化石油气技术领域。

背景技术:

2.液化石油气的生产途径主要包括油田伴生气或天然气中提取、石油炼制中提取这两种,除了其主要成分丙烷、丙烯及丁烷等,往往含有较多的杂质,比如h2s、cos、cs2、硫醇、硫醚和二硫化物等,有毒有害,严重污染环境并损害人体健康,在生产过程中还会导致催化剂中毒,腐蚀设备等,进而产生更多杂质,导致液化石油气品质不符合相关标准。

3.另外,液化石油气中的水分超标,在一定温度和压力条件下,水会与液化石油气中的成分形成水合物,缩小管道的流通截面,甚至堵塞管道,对后续加工过程产生极大影响,严重影响生产安全和液化石油气品质。因此,液化石油气的净化处理是非常必要的。

4.醇胺法是最常见的液化石油气净化方法,但是醇胺法仅能脱除部分硫化物,不能用于其他杂质的脱除,即使是硫化物,脱除效果也非常有限,残余硫化物很容易氧化为硫,导致铜片腐蚀,严重影响产品品质。故醇胺法处理后的液化石油气仍需要进一步的净化处理,比如用氢氧化钠溶液进行碱洗处理,利用氢氧化钠与硫化氢反应生成硫化钠,但是碱洗处理后的碱液循环使用,当硫化钠含量到一定程度时必须更换,无形中增加了处理难度。总体来说,目前的液化石油气净化工艺繁琐,净化效果并不理想。

5.专利cn101077984b公开了一种液化石油气深度脱硫的方法,将液化石油气与脱硫剂水溶液混合后进入羰基硫水解反应器,与羰基硫水解催化剂接触,从而将羰基硫转化为硫化氢和二氧化碳,再与脱硫醇催化剂接触将硫醇氧化为二硫化物并脱除。该专利工艺繁琐,仅能实现脱硫,净化效果不理想。

技术实现要素:

6.本发明的目的是为克服上述现有技术的不足,提供一种用于液化石油气净化的处理剂及其制备方法,可对液化石油气实现一步净化,工艺简单,净化效果好。

7.为实现上述目的,本发明采用下述技术方案:

8.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

9.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

10.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

11.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

12.(4)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

13.其中,所述改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

14.优选的,以重量份计,步骤(1)的具体方法如下:先将1份硝酸锰和0.1~0.2份硝酸

锑加入10~12份丙三醇中,超声波分散均匀得到混合液,然后将7~9份四氯化钛缓慢匀速滴加至混合液中,165~175℃搅拌处理13~15小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。

15.进一步优选的,四氯化钛的滴加时间为35~45分钟。

16.进一步优选的,洗涤是利用无水乙醇清洗2~3次,干燥是在110~120℃干燥8~10小时。

17.优选的,以重量份计,步骤(2)的具体方法如下:先将1份锰、锑掺杂二氧化钛加入4~6份水中,搅拌混匀,接着加入0.001~0.002份聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

18.进一步优选的,研磨的具体方法为:先使用搅拌磨以15~18m/s转速研磨70~90分钟,再使用砂磨机以10~12m/s转速研磨90~110分钟。

19.优选的,以重量份计,步骤(3)的具体方法如下:先将1份环氧化纤维素、0.1~0.2份改性材料和8~10份质量浓度25~35%氢氧化钠溶液混合,氮气气氛下,80~85℃反应12~14小时,水洗涤至中性,干燥,即得所述的复合材料。

20.优选的,步骤(3)中,以重量份计,所述环氧化纤维素的制备方法如下:先将1份活化处理的微晶纤维素加入7~9份去离子水中,静置浸泡3~4小时,然后加入3~4份环氧氯丙烷和5~7份质量浓度25~35%氢氧化钠溶液,43~45℃搅拌反应2~3小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

21.进一步优选的,活化处理的具体方法是:将微晶纤维素加入其5~7倍重量的质量浓度15~18%氢氧化钠溶液中,浸泡20~22小时,抽滤,水洗至中性,干燥,即可。

22.优选的,步骤(4)中,改性膨润土预混料与复合材料的质量比为1∶0.008~0.01。

23.优选的,步骤(4)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照8~10小时。

24.优选的,以重量份计,改性膨润土预混料的制备方法如下:

25.(a)先将1份膨润土加入3~4份γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,120~130℃搅拌处理5~7小时,离心,得到预处理膨润土;

26.(b)然后将1份丙烯酰胺加入4~6份水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

27.利用上述制备方法得到的一种用于液化石油气净化的处理剂。

28.基于上述处理剂的一种液化石油气净化方法,先使用处理剂充填净化罐,接着将液化石油气自下而上流经净化罐,空速3~5h

‑1,即可实现对液化石油气的净化。

29.优选的,净化罐内处理剂的充填高度为4~5m,高径比为3~6∶1,液化石油气流经净化罐的工艺条件为:温度35~45℃,压力0.5~0.7mpa。

30.本发明的有益效果:

31.本发明先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;然后将改性材料与环氧化纤维素反应,得到复合材料;再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,得到处理剂。该处理剂可对液化石油气实现一步净化,工艺简单,净化效果好。

32.本发明的处理剂使用方法简单,使用处理剂充填净化罐,将液化石油气自下而上

流经净化罐,即可实现对液化石油气的净化。本发明大大降低液化石油气中的硫含量,远远低于gb/t 11174

‑

1997《液化石油气》中对硫含量的要求(不大于343mg/m3);同时降低液化石油气水含量,降低水露点,净化效果好。

33.以硝酸锰、硝酸锑和四氯化钛为原料制成的锰、锑掺杂二氧化钛具有较强的氧化性,可促进羰基硫、硫化氢、硫醇、硫醚等成分转化为二氧化硫进而吸附脱除,实现了液化石油气中硫含量的大幅降低。锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰后引入氨基,接着与环氧化纤维素的环氧基反应,通过化学键的形式引入纤维素,提高处理剂的吸附性能,为液化石油气净化提供良好的基础。后续改性膨润土的引入,进一步丰富孔隙结构,提高吸附效果,进一步改善液化石油气净化效果。

34.改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。改性膨润土引入的氨基可与纤维素中的羟基形成氢键作用,构建更为庞大的三维立体结构,丰富孔隙,增强吸附效果,从而进一步改善液化石油气净化效果。同时,纤维素的羟基、丙烯酰胺的氨基等赋予处理剂一定的亲水效果,可提高对水分的吸附性,从而实现液化石油气中水分的去除,从而降低水露点,实现液化石油气的综合净化。

具体实施方式

35.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

36.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中所用的试剂,如无特殊说明,可以从常规生化试剂商店购买得到。

37.实施例1:

38.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

39.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

40.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

41.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

42.(4)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

43.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

44.步骤(1)的具体方法如下:先将1kg硝酸锰和0.1kg硝酸锑加入12kg丙三醇中,超声波分散均匀得到混合液,然后将7kg四氯化钛缓慢匀速滴加至混合液中,175℃搅拌处理13小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。四氯化钛的滴加时间为45分钟。洗涤是利用无水乙醇清洗2次,干燥是在120℃干燥8小时。

45.步骤(2)的具体方法如下:先将1kg锰、锑掺杂二氧化钛加入6kg水中,搅拌混匀,接着加入0.001kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

46.研磨的具体方法为:先使用搅拌磨以18m/s转速研磨70分钟,再使用砂磨机以12m/

s转速研磨90分钟。

47.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.2kg改性材料和8kg质量浓度35%氢氧化钠溶液混合,氮气气氛下,80℃反应14小时,水洗涤至中性,干燥,即得所述的复合材料。

48.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入7kg去离子水中,静置浸泡4小时,然后加入3kg环氧氯丙烷和7kg质量浓度25%氢氧化钠溶液,45℃搅拌反应2小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

49.活化处理的具体方法是:将微晶纤维素加入其7倍重量的质量浓度15%氢氧化钠溶液中,浸泡22小时,抽滤,水洗至中性,干燥,即可。

50.步骤(4)中,改性膨润土预混料与复合材料的质量比为1∶0.008。

51.步骤(4)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照10小时。

52.改性膨润土预混料的制备方法如下:

53.(a)先将1kg膨润土加入3kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,130℃搅拌处理5小时,离心,得到预处理膨润土;

54.(b)然后将1kg丙烯酰胺加入6kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

55.实施例2:

56.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

57.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

58.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

59.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

60.(4)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

61.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

62.步骤(1)的具体方法如下:先将1kg硝酸锰和0.2kg硝酸锑加入10kg丙三醇中,超声波分散均匀得到混合液,然后将9kg四氯化钛缓慢匀速滴加至混合液中,165℃搅拌处理15小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。四氯化钛的滴加时间为35分钟。洗涤是利用无水乙醇清洗3次,干燥是在110℃干燥10小时。

63.步骤(2)的具体方法如下:先将1kg锰、锑掺杂二氧化钛加入4kg水中,搅拌混匀,接着加入0.002kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

64.研磨的具体方法为:先使用搅拌磨以15m/s转速研磨90分钟,再使用砂磨机以10m/s转速研磨110分钟。

65.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.1kg改性材料和10kg质量浓度25%氢氧化钠溶液混合,氮气气氛下,85℃反应12小时,水洗涤至中性,干燥,即得所述的复合材料。

66.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入9kg去离子水中,静置浸泡3小时,然后加入4kg环氧氯丙烷和5kg质量浓度35%氢氧化钠溶液,43℃搅拌反应3小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

67.活化处理的具体方法是:将微晶纤维素加入其5倍重量的质量浓度18%氢氧化钠溶液中,浸泡20小时,抽滤,水洗至中性,干燥,即可。

68.步骤(4)中,改性膨润土预混料与复合材料的质量比为1∶0.01。

69.步骤(4)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照8小时。

70.改性膨润土预混料的制备方法如下:

71.(a)先将1kg膨润土加入4kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,120℃搅拌处理7小时,离心,得到预处理膨润土;

72.(b)然后将1kg丙烯酰胺加入4kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

73.实施例3:

74.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

75.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

76.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

77.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

78.(4)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

79.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

80.步骤(1)的具体方法如下:先将1kg硝酸锰和0.15kg硝酸锑加入11kg丙三醇中,超声波分散均匀得到混合液,然后将8kg四氯化钛缓慢匀速滴加至混合液中,170℃搅拌处理14小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。四氯化钛的滴加时间为40分钟。洗涤是利用无水乙醇清洗2次,干燥是在115℃干燥9小时。

81.步骤(2)的具体方法如下:先将1kg锰、锑掺杂二氧化钛加入5kg水中,搅拌混匀,接着加入0.0015kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

82.研磨的具体方法为:先使用搅拌磨以16m/s转速研磨80分钟,再使用砂磨机以11m/s转速研磨100分钟。

83.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.15kg改性材料和9kg质量浓度30%氢氧化钠溶液混合,氮气气氛下,82℃反应13小时,水洗涤至中性,干燥,即得所述的复合材料。

84.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入8kg去离子水中,静置浸泡3.5小时,然后加入3.5kg环氧氯丙烷和6kg质量浓度30%氢氧化钠溶液,44℃搅拌反应2.5小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

85.活化处理的具体方法是:将微晶纤维素加入其6倍重量的质量浓度16%氢氧化钠溶液中,浸泡21小时,抽滤,水洗至中性,干燥,即可。

86.步骤(4)中,改性膨润土预混料与复合材料的质量比为1∶0.009。

87.步骤(4)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照9小时。

88.改性膨润土预混料的制备方法如下:

89.(a)先将1kg膨润土加入3.5kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,125℃搅拌处理6小时,离心,得到预处理膨润土;

90.(b)然后将1kg丙烯酰胺加入5kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

91.对比例1

92.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

93.(1)先以硝酸锰和四氯化钛为原料,制成锰掺杂二氧化钛;

94.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

95.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

96.(4)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

97.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

98.步骤(1)的具体方法如下:先将1kg硝酸锰加入12kg丙三醇中,超声波分散均匀得到混合液,然后将7kg四氯化钛缓慢匀速滴加至混合液中,175℃搅拌处理13小时,离心,洗涤,干燥,即得锰掺杂二氧化钛。四氯化钛的滴加时间为45分钟。洗涤是利用无水乙醇清洗2次,干燥是在120℃干燥8小时。

99.步骤(2)的具体方法如下:先将1kg锰掺杂二氧化钛加入6kg水中,搅拌混匀,接着加入0.001kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

100.研磨的具体方法为:先使用搅拌磨以18m/s转速研磨70分钟,再使用砂磨机以12m/s转速研磨90分钟。

101.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.2kg改性材料和8kg质量浓度35%氢氧化钠溶液混合,氮气气氛下,80℃反应14小时,水洗涤至中性,干燥,即得所述的复合材料。

102.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入7kg去离子水中,静置浸泡4小时,然后加入3kg环氧氯丙烷和7kg质量浓度25%氢氧化钠溶液,45℃搅拌反应2小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

103.活化处理的具体方法是:将微晶纤维素加入其7倍重量的质量浓度15%氢氧化钠溶液中,浸泡22小时,抽滤,水洗至中性,干燥,即可。

104.步骤(4)中,改性膨润土预混料与复合材料的质量比为1∶0.008。

105.步骤(4)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照10小时。

106.改性膨润土预混料的制备方法如下:

107.(a)先将1kg膨润土加入3kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,130℃搅拌处理5小时,离心,得到预处理膨润土;

108.(b)然后将1kg丙烯酰胺加入6kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

109.对比例2

110.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

111.(1)先以硝酸锑和四氯化钛为原料,制成锑掺杂二氧化钛;

112.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

113.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

114.(4)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

115.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

116.步骤(1)的具体方法如下:先将0.1kg硝酸锑加入12kg丙三醇中,超声波分散均匀得到混合液,然后将7kg四氯化钛缓慢匀速滴加至混合液中,175℃搅拌处理13小时,离心,洗涤,干燥,即得锑掺杂二氧化钛。四氯化钛的滴加时间为45分钟。洗涤是利用无水乙醇清洗2次,干燥是在120℃干燥8小时。

117.步骤(2)的具体方法如下:先将1kg锑掺杂二氧化钛加入6kg水中,搅拌混匀,接着加入0.001kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

118.研磨的具体方法为:先使用搅拌磨以18m/s转速研磨70分钟,再使用砂磨机以12m/s转速研磨90分钟。

119.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.2kg改性材料和8kg质量浓度35%氢氧化钠溶液混合,氮气气氛下,80℃反应14小时,水洗涤至中性,干燥,即得所述的复合材料。

120.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入7kg去离子水中,静置浸泡4小时,然后加入3kg环氧氯丙烷和7kg质量浓度25%氢氧化钠溶液,45℃搅拌反应2小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

121.活化处理的具体方法是:将微晶纤维素加入其7倍重量的质量浓度15%氢氧化钠溶液中,浸泡22小时,抽滤,水洗至中性,干燥,即可。

122.步骤(4)中,改性膨润土预混料与复合材料的质量比为1∶0.008。

123.步骤(4)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照10小时。

124.改性膨润土预混料的制备方法如下:

125.(a)先将1kg膨润土加入3kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,130℃搅拌处理5小时,离心,得到预处理膨润土;

126.(b)然后将1kg丙烯酰胺加入6kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

127.对比例3

128.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

129.(1)先将二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

130.(2)然后将改性材料与环氧化纤维素反应,得到复合材料;

131.(3)再向改性膨润土预混料中加入复合材料,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

132.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

133.步骤(1)的具体方法如下:先将1kg二氧化钛加入6kg水中,搅拌混匀,接着加入0.001kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

134.研磨的具体方法为:先使用搅拌磨以18m/s转速研磨70分钟,再使用砂磨机以12m/s转速研磨90分钟。

135.步骤(2)的具体方法如下:先将1kg环氧化纤维素、0.2kg改性材料和8kg质量浓度35%氢氧化钠溶液混合,氮气气氛下,80℃反应14小时,水洗涤至中性,干燥,即得所述的复合材料。

136.步骤(2)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入7kg去离子水中,静置浸泡4小时,然后加入3kg环氧氯丙烷和7kg质量浓度25%氢氧化钠溶液,45℃搅拌反应2小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

137.活化处理的具体方法是:将微晶纤维素加入其7倍重量的质量浓度15%氢氧化钠溶液中,浸泡22小时,抽滤,水洗至中性,干燥,即可。

138.步骤(3)中,改性膨润土预混料与复合材料的质量比为1∶0.008。

139.步骤(3)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照10小时。

140.改性膨润土预混料的制备方法如下:

141.(a)先将1kg膨润土加入3kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,130℃搅拌处理5小时,离心,得到预处理膨润土;

142.(b)然后将1kg丙烯酰胺加入6kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

143.对比例4

144.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

145.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

146.(2)再向改性膨润土预混料中加入锰、锑掺杂二氧化钛,超声波振荡均匀,聚合反应,干燥,即得所述的处理剂;

147.其中,改性膨润土预混料是以膨润土为原料,先经γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行改性处理,再与丙烯酰胺、水均匀混合而得。

148.步骤(1)的具体方法如下:先将1kg硝酸锰和0.1kg硝酸锑加入12kg丙三醇中,超声波分散均匀得到混合液,然后将7kg四氯化钛缓慢匀速滴加至混合液中,175℃搅拌处理13小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。四氯化钛的滴加时间为45分钟。洗涤是利用无水乙醇清洗2次,干燥是在120℃干燥8小时。

149.步骤(2)中,改性膨润土预混料与锰、锑掺杂二氧化钛的质量比为1∶0.008。

150.步骤(2)中,聚合反应的工艺条件为:在钴源室内,108.93gy/min辐照10小时。

151.改性膨润土预混料的制备方法如下:

152.(a)先将1kg膨润土加入3kgγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中,130℃搅拌处理5小时,离心,得到预处理膨润土;

153.(b)然后将1kg丙烯酰胺加入6kg水中,搅拌至完全溶解,接着加入步骤(a)所得预处理膨润土,搅拌混匀即得。

154.对比例5

155.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

156.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

157.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

158.(3)然后将改性材料与环氧化纤维素反应,得到复合材料;

159.(4)再向膨润土浆料中加入复合材料,超声波振荡均匀,干燥,即得所述的处理剂。

160.步骤(1)的具体方法如下:先将1kg硝酸锰和0.1kg硝酸锑加入12kg丙三醇中,超声波分散均匀得到混合液,然后将7kg四氯化钛缓慢匀速滴加至混合液中,175℃搅拌处理13小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。四氯化钛的滴加时间为45分钟。洗涤是利用无水乙醇清洗2次,干燥是在120℃干燥8小时。

161.步骤(2)的具体方法如下:先将1kg锰、锑掺杂二氧化钛加入6kg水中,搅拌混匀,接着加入0.001kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

162.研磨的具体方法为:先使用搅拌磨以18m/s转速研磨70分钟,再使用砂磨机以12m/s转速研磨90分钟。

163.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.2kg改性材料和8kg质量浓度35%氢氧化钠溶液混合,氮气气氛下,80℃反应14小时,水洗涤至中性,干燥,即得所述的复合材料。

164.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入7kg去离子水中,静置浸泡4小时,然后加入3kg环氧氯丙烷和7kg质量浓度25%氢氧化钠溶液,45℃搅拌反应2小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

165.活化处理的具体方法是:将微晶纤维素加入其7倍重量的质量浓度15%氢氧化钠溶液中,浸泡22小时,抽滤,水洗至中性,干燥,即可。

166.步骤(4)中,膨润土浆料与复合材料的质量比为1∶0.008。

167.膨润土浆料的制备方法如下:将1kg膨润土加入6kg水中,搅拌混匀即得。

168.对比例6

169.一种用于液化石油气净化的处理剂的制备方法,具体步骤如下:

170.(1)先以硝酸锰、硝酸锑和四氯化钛为原料,制成锰、锑掺杂二氧化钛;

171.(2)接着将锰、锑掺杂二氧化钛经聚乙烯亚胺表面修饰,得到改性材料;

172.(3)然后将改性材料与环氧化纤维素反应,即得所述的处理剂。

173.步骤(1)的具体方法如下:先将1kg硝酸锰和0.1kg硝酸锑加入12kg丙三醇中,超声波分散均匀得到混合液,然后将7kg四氯化钛缓慢匀速滴加至混合液中,175℃搅拌处理13小时,离心,洗涤,干燥,即得锰、锑掺杂二氧化钛。四氯化钛的滴加时间为45分钟。洗涤是利用无水乙醇清洗2次,干燥是在120℃干燥8小时。

174.步骤(2)的具体方法如下:先将1kg锰、锑掺杂二氧化钛加入6kg水中,搅拌混匀,接着加入0.001kg聚乙烯亚胺,搅拌混匀后进行研磨处理,喷雾干燥,即得所述的改性材料。

175.研磨的具体方法为:先使用搅拌磨以18m/s转速研磨70分钟,再使用砂磨机以12m/s转速研磨90分钟。

176.步骤(3)的具体方法如下:先将1kg环氧化纤维素、0.2kg改性材料和8kg质量浓度35%氢氧化钠溶液混合,氮气气氛下,80℃反应14小时,水洗涤至中性,干燥,即得。

177.步骤(3)中,环氧化纤维素的制备方法如下:先将1kg活化处理的微晶纤维素加入7kg去离子水中,静置浸泡4小时,然后加入3kg环氧氯丙烷和7kg质量浓度25%氢氧化钠溶液,45℃搅拌反应2小时,离心,水洗涤至中性,干燥,即得所述的环氧化纤维素。

178.活化处理的具体方法是:将微晶纤维素加入其7倍重量的质量浓度15%氢氧化钠溶液中,浸泡22小时,抽滤,水洗至中性,干燥,即可。

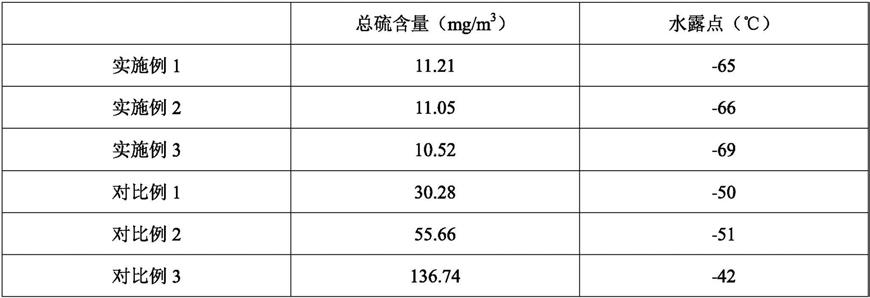

179.试验例

180.利用实施例1~3或对比例1~6制备方法所得处理剂进行液化石油气净化,具体方法如下:先使用处理剂充填净化罐,接着将液化石油气自下而上流经净化罐,空速4h

‑1,即可实现对液化石油气的净化。在净化罐内,处理剂的充填高度为4.5m,高径比为5∶1,液化石油气流经净化罐的工艺条件为:温度40℃,压力0.6mpa。

181.净化前液化石油气的总硫含量1146mg/m3,水露点22℃。净化后液化石油气检测结果见表1。

182.其中,总硫含量的检测方法参考sh/t 0222

‑

1992《液化石油气总硫含量测定法(电量法)》,水露点使用露点仪(≤

‑

40℃微量水分检测仪)检测。

183.表1.检测结果

[0184][0185][0186]

由表1可知,实施例1~3所得处理剂可以明显降低液化石油气中的硫含量,降低水露点,实现了对液化石油气的全面净化。

[0187]

对比例1用锰掺杂二氧化钛替换锰、锑掺杂二氧化钛,对比例2用锑掺杂二氧化钛替换锰、锑掺杂二氧化钛,对比例3用二氧化钛替换锰、锑掺杂二氧化钛,对比例4用锰、锑掺杂二氧化钛替换复合材料,对比例5用膨润土替换改性膨润土,对比例6略去改性膨润土的复合步骤,所得处理剂对液化石油气的净化效果均明显变差,说明二氧化钛的掺杂处理、纤维素复合以及改性膨润土复合处理协同作用,降低液化石油气的硫含量和水分含量,实现对液化石油气的全面净化。

[0188]

上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。