1.本技术涉及粗苯加氢精制技术领域,特别涉及一种粗苯加氢精制的加氢油分离系统。

背景技术:

2.煤焦油通过加氢精制将其中含有不饱和键的物质和含硫、氮、氧的物质通过加氢除去。经过除杂后的加氢油经过多次分离,最终得到苯和甲苯、二甲苯、非芳烃等副产品。现加氢油分离方法通常包含萃取精馏工艺,但包含萃取精馏工艺的加氢油分离方法通常设备成本高,能耗和运营成本较高。

技术实现要素:

3.有鉴于现有技术中存在的上述问题,本技术提供了一种粗苯加氢精制的加氢油分离系统,本技术实施例采用的技术方案如下:

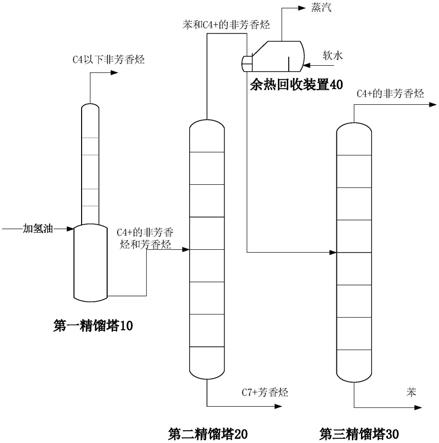

4.一种粗苯加氢精制的加氢油分离系统,包括第一精馏塔、第二精馏塔和第三精馏塔,所述第二精馏塔的塔底的进料口与第一精馏塔的塔底的出料口连接,所述第三精馏塔的中部的进料口与所述第二精馏塔的塔顶的出料口连接;

5.所述第一精馏塔配置为通过塔底的进料口接收粗苯加氢精制的加氢油,并对加氢油进行精馏,将含有碳原子数≤4的非芳香烃的馏分通过塔顶的出料口输出,将含有碳原子数≥4的非芳香烃和芳香烃的馏分通过塔底的出料口输送至所述第二精馏塔;

6.所述第二精馏塔配置为对含有碳原子数≥4的非芳香烃和芳香烃的馏分进行精馏,将含有苯和碳原子数≥4的非芳香烃的馏分通过塔顶的出料口输送至所述第三精馏塔,将碳原子数≥7的芳香烃通过塔底的出料口输出;

7.所述第三精馏塔配置为对含有苯和碳原子数≥4的非芳香烃的馏分进行精馏,将含有碳原子数≥4的非芳香烃的馏分通过塔顶的出料口输出,将苯从塔底的出料口输出。

8.在一些实施例中,所述加氢油分离系统还包括连接在所述第二精馏塔和所述第三精馏塔之间的余热回收装置,所述余热回收装置配置为对所述第二精馏塔的塔顶的出料口输送的苯中的热量进行回收。

9.在一些实施例中,所述第一精馏塔、所述第二精馏塔和所述第三精馏塔均为板式精馏塔或填料式精馏塔。

10.在一些实施例中,所述第一精馏塔为具有26至28层塔板的板式精馏塔;和/或

11.所述第二精馏塔为具有80至110层塔板的板式精馏塔;和/或

12.所述第三精馏塔为具有75至80层塔板的板式精馏塔。

13.本技术实施例的粗苯加氢精制的加氢油分离系统,通过第一精馏塔对加氢油中碳原子数≤4的非芳香烃和碳原子数≥4的非芳香烃和芳香烃进行分离,碳原子数≤4的非芳香烃还含有水、硫化氢及氨气等不凝气杂质,可输送至尾气处理系统进行净化处理,或者也可从中分离碳原子数≤4的非芳香烃;通过第二精馏塔对碳原子数≥4的非芳香烃和芳香烃

中含有苯和碳原子数≥4的非芳香烃的馏分,以及碳原子数≥7的芳香烃进行分离,碳原子数≥7的芳香烃中的主要成分为甲苯、二甲苯及碳原子数≥9的芳香烃,可作为产品,也可输送至其他工艺系统从中分离甲苯和二甲苯;通过第三精馏塔对含有苯和碳原子数≥4的非芳香烃的馏分中的苯和碳原子数≥4的非芳香烃进行分离,获得纯度较高的苯,以及含有碳原子数≥4的非芳香烃的馏分,苯可输送至如苯乙烯制备系统等其他工艺系统进行利用。该系统无需利用萃取精馏工艺,就能够实现分离加氢油的目的,设备成本、运营成本及能耗均较低。

附图说明

14.图1为本技术实施例的粗苯加氢精制的加氢油分离系统的结构示意图。

15.附图标记说明:

16.10

‑

第一精馏塔;20

‑

第二精馏塔;30

‑

第三精馏塔;40

‑

余热回收装置。

具体实施方式

17.此处参考附图描述本技术的各种方案以及特征。

18.应理解的是,可以对此处申请的实施例做出各种修改。因此,上述说明书不应该视为限制,而仅是作为实施例的范例。本领域的技术人员将想到在本技术的范围和精神内的其他修改。

19.包含在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且与上面给出的对本技术的大致描述以及下面给出的对实施例的详细描述一起用于解释本技术的原理。

20.通过下面参照附图对给定为非限制性实例的实施例的可选形式的描述,本技术的这些和其它特性将会变得显而易见。

21.还应当理解,尽管已经参照一些具体实例对本技术进行了描述,但本领域技术人员能够确定地实现本技术的很多其它等效形式。

22.当结合附图时,鉴于以下详细说明,本技术的上述和其他方面、特征和优势将变得更为显而易见。

23.此后参照附图描述本技术的具体实施例;然而,应当理解,所申请的实施例仅仅是本技术的实例,其可采用多种方式实施。熟知和/或重复的功能和结构并未详细描述以避免不必要或多余的细节使得本技术模糊不清。因此,本文所申请的具体的结构性和功能性细节并非意在限定,而是仅仅作为权利要求的基础和代表性基础用于教导本领域技术人员以实质上任意合适的详细结构多样地使用本技术。

24.本说明书可使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例中”或“在其他实施例中”,其均可指代根据本技术的相同或不同实施例中的一个或多个。

25.参见图1所示,本技术实施例提供了一种粗苯加氢精制的加氢油分离系统,其包括第一精馏塔10、第二精馏塔20和第三精馏塔30,第二精馏塔20的塔底的进料口与第一精馏塔10的塔底的出料口连接,第三精馏塔30的中部的进料口与第二精馏塔20的塔顶的出料口连接。

26.第一精馏塔10配置为通过塔底的进料口接收粗苯加氢精制的加氢油,并对加氢油

进行精馏,塔顶的馏分主要为碳原子数≤4的非芳香烃,还含有水、硫化氢及氨气等不凝气杂质,塔顶的馏分可作为尾气通过塔顶的出料口输出,塔底的馏分主要为含有碳原子数≥4的非芳香烃和芳香烃的馏分,通过塔底的出料口输送至第二精馏塔20;

27.第二精馏塔20配置为对含有碳原子数≥4的非芳香烃和芳香烃的馏分进行精馏,塔顶的馏分主要为苯,也含有少量的碳原子数≥4的非芳香烃,将通过塔顶的出料口输送至第三精馏塔30,塔底的馏分主要为碳原子数≥7的芳香烃混合物,如甲苯、二甲苯及碳原子数≥9的芳香烃,作为产品或中间产物从通过塔底的出料口输出;

28.第三精馏塔30配置为对含有苯和碳原子数≥4的非芳香烃的馏分进行精馏,塔顶的馏分中碳原子数≥4的非芳香烃的含量较高,当然,塔顶的馏分中主要物质仍然为苯,可通过塔顶的出料口输出至其他工艺系统中,以对非芳香烃和苯进行分离或提纯,塔底的馏分主要为纯度较高的苯,作为产品或中间产物从塔底的出料口输出,如可作为苯乙烯制备系统的原料。

29.采用上述结构的粗苯加氢精制的加氢油分离系统,通过第一精馏塔10对加氢油中碳原子数≤4的非芳香烃和碳原子数≥4的非芳香烃和芳香烃进行分离,碳原子数≤4的非芳香烃还含有水、硫化氢及氨气等不凝气杂质,可输送至尾气处理系统进行净化处理,或者也可从中分离碳原子数≤4的非芳香烃;通过第二精馏塔20对碳原子数≥4的非芳香烃和芳香烃中含有苯和碳原子数≥4的非芳香烃的馏分,以及碳原子数≥7的芳香烃进行分离,碳原子数≥7的芳香烃中的主要成分为甲苯、二甲苯及碳原子数≥9的芳香烃,可作为产品,也可输送至其他工艺系统从中分离甲苯和二甲苯;通过第三精馏塔30对含有苯和碳原子数≥4的非芳香烃的馏分中的苯和碳原子数≥4的非芳香烃进行分离,获得纯度较高的苯,以及含有碳原子数≥4的非芳香烃的馏分。该系统无需利用萃取精馏工艺,就能够实现分离加氢油的目的,设备成本、运营成本及能耗均较低。

30.在一些实施例中,该加氢油分离系统还包括连接在第二精馏塔20和第三精馏塔30之间的余热回收装置40,余热回收装置40配置为对第二精馏塔20的塔顶的出料口输送的苯中的热量进行回收。第二精馏塔20的塔顶的出料口可通过管道与第三精馏塔30的中部的进料口连接,余热回收装置40可与该管道连接,苯通过该管道流过余热回收装置40,以使余热回收装置40能够对苯中的热量进行回收。可选的,该余热回收装置40可利用脱盐水与苯进行热交换。具体的,该余热回收装置40可为蒸汽再沸器。

31.在一些实施例中,第一精馏塔10、第二精馏塔20和第三精馏塔30均为板式精馏塔或填料式精馏塔。可选的,第一精馏塔10为具有26至28层塔板的板式精馏塔;第二精馏塔20为具有80至100层塔板的板式精馏塔;第三精馏塔30为具有75至80层塔板的板式精馏塔。需要说明的是,虽然上述各个精馏塔均以板式精馏塔为例,但具体实施时,各个精馏塔均可为例如填料式精馏塔等其他类型的精馏塔。

32.以下结合具体实施例对本技术实施例的粗苯加氢精制的加氢油分离系统进行详细说明。

33.配合图1所示,本实施例的粗苯加氢精制的加氢油分离系统包括第一精馏塔10、第二精馏塔20和第三精馏塔30,第二精馏塔20的塔底的进料口与第一精馏塔10的塔底的出料口连接,第三精馏塔30的中部的进料口与第二精馏塔20的塔顶的出料口连接。

34.粗苯经过加氢反应形成加氢油,加氢油中苯含量为78~80%,甲苯的含量为11%

~13%,二甲苯的含量为4%~5%,非芳香烃、水、硫化氢及氨气等其它物质含量为2%~3%。第一精馏塔10配置为通过塔底的进料口接收粗苯加氢精制的加氢油,并对加氢油进行精馏。第一精馏塔10可为具有26层至28层塔板的板式精馏塔,回流比可为10:1,第一精馏塔10可由导热油在塔底进行加热,塔底温度控制在165℃~183℃,塔顶温度为120℃~130℃,整塔的压力可为0.55mpa~06mpa。塔顶的馏分主要为碳原子数≤4的非芳香烃,还含有水、硫化氢及氨气等不凝气杂质,塔顶的馏分作为尾气通过塔顶的出料口输出尾气处理系统,或者也输送至另一精馏塔对其中的碳原子数≤4的非芳香烃进行回收,塔底的馏分主要为碳原子数≥4的非芳香烃和芳香烃,通过塔底的出料口输送至第二精馏塔20。

35.第二精馏塔20配置为对含有碳原子数≥4的非芳香烃和芳香烃的馏分进行精馏。第二精馏塔20可为具有80~110层塔板的板式精馏塔,第二精馏塔20的进料口可位于塔底30

‑

40层,第二精馏塔20可由导热油在塔底进行加热,塔底的温度可控制在205℃~210℃,塔顶的温度可为160℃~165℃。塔顶的馏分主要为苯,也含有少量的碳原子数≥4非芳香烃,将通过塔顶的出料口输送至第三精馏塔30,塔底的馏分主要为碳原子数≥7的芳香烃,如甲苯、二甲苯及碳原子数≥9的芳香烃,作为产品或中间产物通过塔底的出料口输出;如可输送至其他工艺系统并从中分离出甲苯和二甲苯,以及碳原子数≥9的重芳香烃。

36.第三精馏塔30配置为对含有苯和碳原子数≥4的非芳香烃的馏分进行精馏。第三精馏塔30可为具有75~80层踏板的板式精馏塔,进料口可位于自塔底开始的第33层塔板处,此层塔板处的温度可为180℃,塔顶的温度可为158℃~160℃,塔底的温度可为220℃~223℃,回流比可为15:1。塔顶的馏分中碳原子数≥4的非芳香烃的含量较高,当然,塔顶的馏分中主要物质仍然为苯,可通过塔顶的出料口输出至其他工艺系统中,以对非芳香烃和苯进行分离或提纯,塔底的馏分主要为纯度较高的苯,作为产品或中间产物从塔底的出料口输出。例如,塔底的馏分中苯的含量可为99.75%,可与含量为99.95%的苯混合形成含量为99.85%的苯,作为苯乙烯制备系统的原料。

37.本技术实施例的粗苯加氢精制的加氢油系统,无需利用萃取精馏工艺,就能够实现分离加氢油的目的,设备成本、运营成本及能耗均较低。

38.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。