一种生物质气化制氢的装置

1.技术领域:

2.本实用新型涉及生物质气化制氢技术领域,尤其涉及一种生物质气化制氢的装置。

3.

背景技术:

4.由于我国的能源结构主要以煤炭和石油等化石能源为主,而化石燃料(煤、石油、天然气)的储量有限,且其利用过程产生的环境问题日益严峻,因此,新能源的开发和利用受到了广泛的关注。

5.可再生能源,包括太阳能、风能、生物质能、水能、地热能、海洋能、是广泛存在、用之不竭、可以自由索取、最终可依赖的初级能源。直至近二三百年化石能源得以大规模开发使用以前,一直是人类赖以生存和发展的主要能源来源。

6.结合我国生物质资源种类多、总量大和存在形式多样(如树木植物、秸秆农作物、动物粪便、生活垃圾等)的特点以及氢能具有高热值、易利用和环保无污染等特点,研究生物质制氢技术不仅能够促进氢能的开发与利用,同时还能为我国能源结构调整、工业化进程的可持续发展提供重要的保障。

7.在申请号为201710646153.7、公开号为cn107601427a的专利申请中涉及到一种生物质气化制氢装置。该装置中气化炉采用两段流化床型式,下部分为快速热解段,上部为催化裂解段,上部催化裂解段内进行了从快速热解段上升的物料与外加水蒸汽之间的催化反应,目的在于提高氢气产率。实际该气化炉若应用在大型的工业化装置运行中,其上部的催化裂解段温度必然较下部的快速热解段低,也即催化裂解段很难达到焦油高效裂解所需的温度区间,气化炉顶部出口的气固相中仍将含有大量未发生裂解的焦油等碳氢化合物;同时,该气化炉内不存在高温区和飞灰回用系统,相应会存在碳转化率低和飞灰外排问题。

8.

技术实现要素:

9.为解决上述技术问题,本实用新型提供了一种生物质气化制氢的装置。

10.本实用新型是通过下述技术方案来实现的:

11.一种生物质气化制氢的装置,其特征是,包括气化炉、一级旋风分离器、裂解炉、热量回收设备、二级旋风分离器、过滤器、水洗单元、脱硫单元、变换单元、变压吸附单元、回料装置、汽包、灰斗i和飞灰冷却器;气化炉内设有分布板,分布板上方设有生物质进料口;气化炉的分布板锥底中心缺口处连通有排渣环管,排渣环管内设有气化剂喷管;气化炉气室区域设有气化剂进口;气化炉分布板上方由下至上分别为密相段和稀相段;气化炉顶部出口与一级旋风分离器进口连通;一级旋风分离器锥底通过回料装置与气化炉的分布板处相连通,一级旋风分离器顶部出口与裂解炉粗合成气进口连通;裂解炉高温含氢粗合成气出口连通着热量回收设备的顶部热侧进口;热量回收设备冷却后的含氢粗合成气出口连通着二级旋风分离器的含氢粗合成气进口;二级旋风分离器顶部出口连通着过滤器的含氢粗合成气进口,二级旋风分离器底部出口连通着灰斗i;过滤器锥段底部连通着气化炉的分布板处,过滤器经过滤后的含氢合成气连通着水洗单元的含氢合成气进口;水洗单元的含氢合成气出口与脱硫单元含氢合成气进口连通;脱硫单元经脱硫后的含氢合成气出口与变换单

元的含氢合成气进口连通;变换单元经变换后的含氢气体与变压吸附单元的含氢气体进口连通;所述热量回收设备的水/汽侧与汽包连通,汽包底部饱和水出口与热量回收设备的饱和水进口连通,热量回收设备的水/汽侧顶部饱和水/汽出口与汽包的底部饱和水/汽进口连通,汽包顶部饱和蒸汽出口与热量回收设备的饱和蒸汽入口连通,热量回收设备的过热蒸汽出口分别与裂解炉的气化剂进口和气化炉气室区域的气化剂进口连通,所述灰斗i 锥段底部连通着气化炉的分布板上气化剂喷管位置处。

12.在本实用新型的另一个方面中,所述回料装置包括料封阀和回料引射器,一级旋风分离器锥底与料封阀连通,所述料封阀连通着回料引射器,回料引射器连通着气化炉的分布板处。

13.在本实用新型的另一个方面中,所述变压吸附单元的副产二氧化碳中的部分作为回料引射器的引射气,还作为灰斗i和过滤器下方飞灰气力输送的输送气。

14.在本实用新型的另一个方面中,所述回料装置包括灰斗ii ,一级旋风分离器锥底与灰斗ii 连通,所述灰斗ii 锥段底部连通至气化炉的分布板上气化剂喷管位置处。

15.在本实用新型的另一个方面中,所述灰斗ii 飞灰进口管线上设置有飞灰冷却器。

16.在本实用新型的另一个方面中,所述灰斗i 锥段底部与所述过滤器锥段底部合并连通至气化炉的分布板上气化剂喷管位置处。

17.在本实用新型的另一个方面中,所述过滤器采用金属滤芯或陶瓷滤芯。

18.本实用新型的有益效果是:

19.(1)本实用新型将流化床气化炉顶部出口连接的一级旋风分离器所捕获的高温飞灰直接循环至气化炉内的密相段中心高温区,大大增加了飞灰的一次转化效率,相应降低了气化炉与一级旋风分离器间的无效飞灰循环量。

20.(2)本实用新型采用热量回收设备,用于副产水蒸汽,大大降低了单位氢气产量所需新鲜气化剂中的水蒸汽耗量,使得气化系统热效率获得有效提高;

21.(3)本实用新型将二级旋风分离器和过滤器收集下来的飞灰循环回流化床气化炉内的密相段中心高温区,大大提高了气化系统的碳转化率,且有效解决了流化床气化系统内逃逸飞灰的外排和处理问题;

22.(4)本实用新型可使生物质气化工艺过程中产生的焦油和其他含氢元素均有效转化为氢气产品,相应有效提高了单位生物质耗量的产氢量。

23.附图说明:

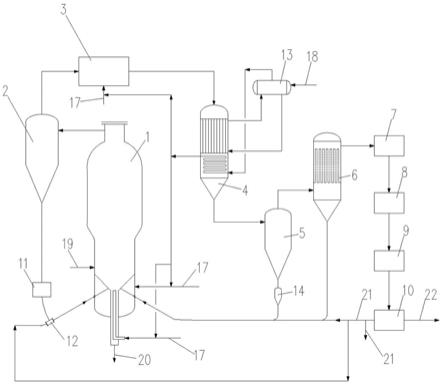

24.图1为本实用新型实施例1的装置结构示意图。

25.图2为本实用新型实施例2的装置结构示意图。

26.图3为本实用新型实施例3的装置结构示意图。

27.图4为本实用新型实施例4的装置结构示意图。

28.图5为本实用新型所采用的气化炉炉体结构及气化炉炉内各区域划分示意图。

29.其中:1、气化炉,2、一级旋风分离器,3、裂解炉,4、热量回收设备,5、二级旋风分离器,6、过滤器,7、水洗单元,8、脱硫单元,9、变换单元,10、变压吸附单元,11、料封阀,12、回流引射器,13、汽包,14、灰斗i,15、灰斗ii,16、飞灰冷却器,17、氧气/富氧/空气/水蒸气,18、锅炉给水,19、原料生物质,20、排渣,21、二氧化碳,22、氢气,23、气化炉稀相段,24、气化炉密相段,25、分布板,26、气化炉气室,27、气化剂喷管,28、排渣环管。

30.具体实施方式:

31.下面结合附图及实施例对本实用新型的实施方式做进一步说明:

32.在对本实用新型的描述中,需要理解的是,指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

33.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.实施例1

35.一种生物质气化制氢的装置,包括气化炉1、一级旋风分离器2、裂解炉3、热量回收设备4、二级旋风分离器5、过滤器6、水洗单元7、脱硫单元8、变换单元9、变压吸附单元10、回料装置、汽包13、灰斗i 14和飞灰冷却器16;气化炉1内设有分布板,分布板上方设有生物质进料口;气化炉1的分布板锥底中心缺口处连通有排渣环管,排渣环管内设有气化剂喷管;气化炉1气室区域设有气化剂进口;气化炉1分布板上方由下至上分别为密相段和稀相段;气化炉1顶部出口与一级旋风分离器2进口连通;一级旋风分离器2锥底通过回料装置与气化炉1的分布板处相连通,一级旋风分离器2顶部出口与裂解炉3粗合成气进口连通;裂解炉3高温含氢粗合成气出口连通着热量回收设备4的顶部热侧进口;热量回收设备4冷却后的含氢粗合成气出口连通着二级旋风分离器5的含氢粗合成气进口;二级旋风分离器5顶部出口连通着过滤器6的含氢粗合成气进口,二级旋风分离器5底部出口连通着灰斗i 14;过滤器6锥段底部连通着气化炉1的分布板处,过滤器6经过滤后的含氢合成气连通着水洗单元7的含氢合成气进口;水洗单元7的含氢合成气出口与脱硫单元8含氢合成气进口连通;脱硫单元8经脱硫后的含氢合成气出口与变换单元9的含氢合成气进口连通;变换单元9经变换后的含氢气体与变压吸附单元10的含氢气体进口连通;所述热量回收设备4的水/汽侧与汽包13连通,汽包13底部饱和水出口与热量回收设备4的饱和水进口连通,热量回收设备4的水/汽侧顶部饱和水/汽出口与汽包13的底部饱和水/汽进口连通,汽包13顶部饱和蒸汽出口与热量回收设备4的饱和蒸汽入口连通,热量回收设备4的过热蒸汽出口分别与裂解炉3的气化剂进口和气化炉1气室区域的气化剂进口连通,所述灰斗i 14锥段底部连通着气化炉1的分布板上气化剂喷管位置处。所述回料装置包括料封阀11和回料引射器12,一级旋风分离器2锥底与料封阀11连通,所述料封阀11连通着回料引射器12,回料引射器12连通着气化炉1的分布板处。所述变压吸附单元10的副产二氧化碳中的部分作为回料引射器12的引射气,还作为灰斗i 14和过滤器6下方飞灰气力输送的输送气。所述灰斗i 14锥段底部与所述过滤器6锥段底部合并连通至气化炉1的分布板上气化剂喷管位置处。所述过滤器6采用金属滤芯或陶瓷滤芯。

36.这种生物质气化制氢的装置包括气化炉1、一级旋风分离器2、裂解炉3、热量回收设备4、二级旋风分离器5、过滤器6、水洗单元7、脱硫单元8、变换单元9、变压吸附单元10、料封阀11、回流引射器12、汽包13和灰斗i 14。气化炉1分布板上方生物质进料口连通着原料

生物质;气化炉1分布板锥底中心缺口处连通着排渣环管,气化后的底渣从排渣环管内排出;排渣环管内设有气化剂喷管,与一部分原料氧气/富氧/空气/水蒸汽等气化剂连通;气化炉1气室区域设有气化剂进口,与另一部分原料氧气/富氧/空气/水蒸汽等气化剂连通;气化炉1分布板上方由下至上分别为密相段和稀相段;气化炉1顶部出口与一级旋风分离器2进口连通;一级旋风分离器2锥底与料封阀11连通,一级旋风分离器2顶部出口与裂解炉3粗合成气进口连通;裂解炉3的气化剂进口连通着氧气/富氧/空气/水蒸汽等气化剂,裂解炉3高温含氢粗合成气出口连通着热量回收设备4的顶部热侧进口;热量回收设备4冷却后的含氢粗合成气出口连通着二级旋风分离器5的含氢粗合成气进口;二级旋风分离器5顶部出口连通着过滤器6的含氢粗合成气进口,二级旋风分离器5底部出口连通着灰斗i 14; 过滤器6锥段底部连通着气化炉1的分布板上靠近气化剂喷管位置,过滤器6经过滤后的含氢合成气连通着水洗单元7的含氢合成气进口;水洗单元7的含氢合成气出口与脱硫单元8含氢合成气进口连通;脱硫单元8经脱硫后的含氢合成气出口与变换单元9的含氢合成气进口连通;变换单元9经变换后的含氢气体与变压吸附单元10的含氢气体进口连通;

37.所述料封阀11连通着回料引射器12,回料引射器12连通着气化炉1的分布板上靠近气化剂喷管位置;

38.所述热量回收设备4的水/汽侧与汽包13连通。汽包13通过补充锅炉给水维持其液位,汽包13底部饱和水出口与热量回收设备4的饱和水进口连通,热量回收设备4的水/汽侧顶部饱和水/汽出口与汽包13的底部饱和水/汽进口连通,汽包13顶部饱和蒸汽出口与热量回收设备4的饱和蒸汽入口连通,热量回收设备4的过热蒸汽出口分别与裂解炉3的气化剂进口和气化炉1气室区域的气化剂进口连通;

39.所述灰斗i 14锥段底部连通着气化炉1的分布板上靠近气化剂喷管位置;

40.所述变压吸附单元10的氢气出口为最终氢气产品,另一气体出口为副产的二氧化碳气体;

41.所述灰斗i 14锥段底部与所述过滤器6锥段底部合并连通至气化炉1的分布板上靠近气化剂喷管位置;

42.所述变压吸附单元10的副产二氧化碳中的部分可作为回料引射器12的引射气,还可作为灰斗i 14和过滤器6下方飞灰气力输送的输送气;

43.这种生物质气化制氢的装置使用时包括以下步骤:

44.(1)原料生物质送入气化炉1内,与氧气/富氧/空气/水蒸汽等气化剂在气化炉1内发生气化反应,生成生物质灰渣和含尘的含氢粗合成气;

45.(2)生物质灰渣从气化炉1底部外排;含尘的含氢粗合成气从气化炉1顶部进入一级旋风分离器2;

46.(3)一级旋风分离器2分离出的固体飞灰从一级旋风分离器2的锥底下落至料封阀11,并进而通过回料引射器12,采用二氧化碳作为引射气,引射至气化炉密相段内的局部高温区;

47.(4)经一级旋风分离器2粗除尘后的含氢粗合成气从一级旋风分离器2顶部进入裂解炉3,在裂解炉3内与氧气/富氧/空气/水蒸汽等气化剂发生焦油及甲烷等碳氢化合物组份的裂解反应,将焦油及甲烷等碳氢化合物组份裂解生成氢气、二氧化碳和一氧化碳;

48.(5)经裂解炉3充分裂解后的出口气进入热量回收设备4,以回收高温含氢合成气

的显热,并副产过热蒸汽;

49.(6)热量回收设备4的水/蒸汽侧与汽包13形成水/汽自然循环的热量回收系统,汽包13液位通过补充新鲜的锅炉给水,维持汽包13的液位在合理位置;

50.(7)热量回收设备4副产的过热蒸汽可分别供裂解炉3、气化炉1的气室、气化炉1的气化剂喷管处所需的过热蒸汽,作为气化剂使用;

51.(8)经热量回收设备4冷却降温后的含氢粗合成气进入二级旋风分离器5,在二级旋风分离器5中进一步分离出含氢粗合成气中的飞灰颗粒,分离出的飞灰颗粒降落并收集至灰斗i 14中,经二级旋风分离器5除尘后的含氢粗合成气送至过滤器6再进一步除尘;

52.(9)经过滤器6进一步除尘后的含氢粗合成气中的飞灰浓度降至5~20mg/nm3,送至下游水洗单元7;

53.(10)经水洗单元7进一步除尘、净化后的含氢合成气送至脱硫单元8,脱硫单元8出口经脱硫处理后的含氢净合成气送至变换单元9;

54.(11)经变换单元9变换提氢后的含氢合成气送至变压吸附单元10,变压吸附单元10的氢气出口为合格氢气产品,另一股气体出口为副产二氧化碳;

55.(12)所述步骤(8)和步骤(9)中的灰斗i 14和过滤器6下方锥段收集的飞灰,合并输送至气化炉密相段内的局部高温区;

56.本方案的积极进步效果在于:

57.(1)本方案将流化床气化炉顶部出口连接的一级旋风分离器所捕获的高温飞灰直接循环至气化炉内的密相段中心高温区,大大增加了飞灰的一次转化效率,相应降低了气化炉与一级旋风分离器间的无效飞灰循环量。

58.(2)本方案采用热量回收设备,用于副产水蒸汽,大大降低了单位氢气产量所需新鲜气化剂中的水蒸汽耗量,使得气化系统热效率获得有效提高;

59.(3)本方案将二级旋风分离器和过滤器收集下来的飞灰循环回流化床气化炉内的密相段中心高温区,大大提高了气化系统的碳转化率,且有效解决了流化床气化系统内逃逸飞灰的外排和处理问题;

60.(4)本方案可使生物质气化工艺过程中产生的焦油和其他含氢元素均有效转化为氢气产品,相应有效提高了单位生物质耗量的产氢量。

61.实施例2

62.本实施例将实施例1中的料封阀11和回料引射器12采用灰斗ii 15进行替代。

63.实施例3

64.本实施例在实施例2中的一级旋风分离器2和灰斗ii 15之间增加了飞灰冷却器16。

65.实施例4

66.本实施例在实施例3的基础上,将其中灰斗ii 15、灰斗i 14和过滤器6下方锥段收集下来的飞灰,通过气力输送管线合并至一处输送至气化炉密相段内的局部高温区。

67.总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。