1.本发明涉及焦化生产技术领域,尤其涉及一种焦炉机侧尾焦的回收系统及方法。

背景技术:

2.在焦炉出焦摘炉门时,靠近炉门部分的焦饼因重力作用坍塌,致使红焦撒落到炭化室外,这部分焦炭俗称“尾焦”或“头尾焦”。如果将尾焦放回炭化室重新炼焦会致使焦炭灰份上升,因此,只能将其清理回收,集中起来另行处理。

3.随着焦炉向大型化方向发展,焦炉出焦时产生的尾焦量也随之增加。现有的焦炉机侧尾焦回收工艺存在自动化程度低、劳动强度大、工艺布局不稳定等缺点。因此,如何提高机侧尾焦回收处理工艺的自动化程度、降低劳动强度甚至取代人工操作、稳定工艺路线,是工艺优化的技术关键所在。

4.目前,国内焦炉对机侧尾焦的回收方式主要有两种:一种是利用推焦车上的尾焦清输机将机侧尾焦收集至推焦车自带的尾焦槽内,然后卸至汽车内装车运走,或卸至地面由铲车运走;另外一种是利用推焦车上的尾焦清输机将机侧尾焦收集至推焦车自带的尾焦槽内,然后卸至设置在推焦车轨道端部的带式输送机上,由带式输送机转运至焦炉熄焦系统后的焦处理系统。

5.授权公告号为cn 106118693 b的中国发明专利公开了“一种焦炉机尾焦收集装置”,包括接焦部件、收集斗、曲柄连杆,用于将焦炉机内产生的尾焦接收转移到收集斗内;公开号为cn 111471474 a的中国专利申请公开了“一种环保7米焦炉推焦车头尾焦处理装置”,利用高压水流作为输送动力,在打开炭化室炉门后,尾焦落入接焦斗,在高压水流的推动下,红焦从接焦斗沿封闭的不锈钢输送管道输送至尾焦分离斗内。上述2个技术方案均只对机侧尾焦进行了收集,但对尾焦收集之后的转运过程并未涉及,并且存在以下不足:

6.(1)第一个技术方案的自动化程度不高,需要人工驾驶车辆运输尾焦,如果送至焦处理系统,还需在焦处理系统设置接口,增加了投资;

7.(2)第二个技术方案中,在推焦车轨道端部设置带式输送机受焦炉配套设施总体布局的限制,导致工艺路线不稳定,而且需要配置长距离的输送系统,才能达到并入焦炉焦处理系统的目的,投资大,占地多。

技术实现要素:

8.本发明提供了一种焦炉机侧尾焦的回收系统及方法,可直接将机侧尾焦以较短的输送路线运至焦侧的熄焦系统,缩短了运输距离,实现了尾焦处理系统与焦炉焦处理系统的整合,投资少、占地小、工艺布置不受焦炉配套设施布局的限制,自动化程度高、工艺路线稳定。

9.为了达到上述目的,本发明采用以下技术方案实现:

10.一种焦炉机侧尾焦的回收系统,包括推焦车、尾焦输送装置、熄焦车/焦罐运载车;所述推焦车设于机侧,推焦车上设有尾焦清输机和尾焦槽;所述熄焦车/焦罐运载车设于焦

侧,熄焦车/焦罐运载车上设有焦罐;所述尾焦输送装置横跨焦炉连接机侧与焦侧;尾焦输送装置的受料端位于机侧操作台的下方,卸料端位于熄焦车轨道的上方;尾焦通过尾焦清输机收集到尾焦槽内后,推焦车沿推焦车轨道移动至尾焦输送装置的受料端,熄焦车/焦罐运载车沿熄焦车轨道移动至尾焦输送装置的卸料端;通过尾焦输送装置将推焦车收集的机侧尾焦输送至熄焦车/焦罐运载车上的焦罐中。

11.所述尾焦槽内设料位计,槽口处设卸料装置。

12.所述卸料装置为振动给料机、摇动给料器、颚式闸门、平板闸门、扇形闸门、带式给料机中的一种。

13.所述尾焦输送装置的受料端设受料溜槽,卸料端设卸料溜槽。

14.所述尾焦输送装置在焦炉炉组的一侧或两侧设置,且设于对应焦焦炉端台的外侧。

15.所述尾焦输送装置设操作平台,操作平台位于焦炉检修通道的上方。

16.所述尾焦输送装置为带式输送机、刮板输送机、振动输送机、链式输送机或螺旋输送机。

17.所述熄焦车设湿法熄焦装置,所述焦罐运载车设干法熄焦装置。

18.尾焦槽内的料位计、尾焦输送装置的驱动端分别连接焦炉车辆控制系统。

19.一种焦炉机侧尾焦的回收方法,包括如下步骤:

20.1)焦炉生产过程中机侧产生尾焦时,利用推焦车上的尾焦清输机将机侧尾焦收集至尾焦槽内;当尾焦槽内的尾焦达到排料料位时,发出排料信号;

21.2)排料前,推焦车走行至尾焦输送装置的受料端与受料溜槽对接,熄焦车/焦罐运载车走行至尾焦输送装置的卸料端与卸料溜槽对接;

22.3)对接就位后,依次开启尾焦输送装置、尾焦槽的卸料装置,尾焦槽内的尾焦通过尾焦输送装置输送至熄焦车/焦罐运载车上的焦罐内,然后送往焦炉熄焦系统;

23.4)尾焦槽内的尾焦放空后,依次关闭尾焦槽的卸料装置、尾焦输送装置,机侧尾焦回收完成;推焦车、熄焦车/焦罐运载车返回初始位置或进行其它作业。

24.与现有技术相比,本发明的有益效果是:

25.1)尾焦输送装置横跨焦炉设置,可直接将机侧尾焦以较短的输送路线运至焦侧的熄焦系统,大大缩短了运输距离,实现了尾焦处理系统和焦炉焦处理系统的整合;

26.2)可实现全流程自动化控制,无需人工驾驶车辆运输尾焦,降低了劳动强度和人力投入,实现了无人值守;

27.3)工艺布置不受焦炉配套设施布局的限制,投资少、占地小、工艺路线稳定。

附图说明

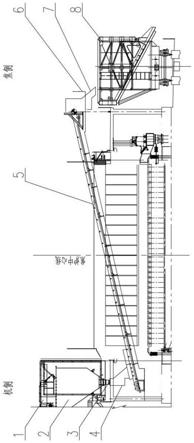

28.图1是本发明所述一种焦炉机侧尾焦的回收系统的布局图一(尾焦输送装置在焦炉炉组单侧设置)。

29.图2是图1中的a

‑

a剖视图。

30.图3是本发明所述一种焦炉机侧尾焦的回收系统的布局图二(尾焦输送装置在焦炉炉组双侧设置)。

31.图4是图3中的b

‑

b/c

‑

c剖视图。

32.图中:1.推焦车 2.尾焦槽 3.卸料装置 4.受料溜槽 5.尾焦输送装置 6.尾焦输送装置操作平台 7.卸料溜槽 8.熄焦车 9.焦罐运载车 10.焦炉 11.焦炉端台

具体实施方式

33.下面结合附图对本发明的具体实施方式作进一步说明:

34.如图1

‑

图4所示,本发明所述一种焦炉机侧尾焦的回收系统,包括推焦车1、尾焦输送装置5、熄焦车8(如图1、图2所示)/焦罐运载车9(如图3、图4所示);所述推焦车1设于机侧,推焦车1上设有尾焦清输机和尾焦槽2;所述熄焦车8/焦罐运载车9设于焦侧,熄焦车8/焦罐运载车9上设有焦罐;所述尾焦输送装置5横跨焦炉10连接机侧与焦侧;尾焦输送装置5的受料端位于机侧操作台的下方,卸料端位于熄焦车轨道的上方;尾焦通过尾焦清输机收集到尾焦槽2内后,推焦车1沿推焦车轨道移动至尾焦输送装置5的受料端,熄焦车8/焦罐运载车9沿熄焦车轨道移动至尾焦输送装置5的卸料端;通过尾焦输送装置5将推焦车1收集的机侧尾焦输送至熄焦车8/焦罐运载车9上的焦罐中。

35.所述尾焦槽2内设料位计,槽口处设卸料装置3。

36.所述卸料装置3为振动给料机、摇动给料器、颚式闸门、平板闸门、扇形闸门、带式给料机中的一种。

37.所述尾焦输送装置5的受料端设受料溜槽4,卸料端设卸料溜槽7。

38.所述尾焦输送装置5在焦炉炉组的一侧或两侧设置,且设于对应焦炉端台11的外侧。

39.所述尾焦输送装置5设操作平台6,操作平台6位于焦炉检修通道的上方。

40.所述尾焦输送装置5为带式输送机、刮板输送机、振动输送机、链式输送机或螺旋输送机。

41.所述熄焦车8设湿法熄焦装置,所述焦罐运载车9设干法熄焦装置。

42.尾焦槽2内的料位计、尾焦输送装置5的驱动端分别连接焦炉车辆控制系统。

43.一种焦炉机侧尾焦的回收方法,包括如下步骤:

44.1)焦炉生产过程中机侧产生尾焦时,利用推焦车1上的尾焦清输机将机侧尾焦收集至尾焦槽2内;当尾焦槽2内的尾焦达到排料料位时,发出排料信号;

45.2)排料前,推焦车1走行至尾焦输送装置5的受料端与受料溜槽4对接,熄焦车8/焦罐运载车9走行至尾焦输送装置5的卸料端与卸料溜槽7对接;

46.3)对接就位后,依次开启尾焦输送装置5、尾焦槽2的卸料装置3,尾焦槽2内的尾焦通过尾焦输送装置5输送至熄焦车8/焦罐运载车9上的焦罐内,然后送往焦炉熄焦系统;

47.4)尾焦槽2内的尾焦放空后,依次关闭尾焦槽2的卸料装置3、尾焦输送装置5,机侧尾焦回收完成;推焦车1、熄焦车8/焦罐运载车9返回初始位置或进行其它作业。

48.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

49.【实施例1】

50.如图1、图2所示,本实施例中,一种焦炉机侧尾焦的回收系统,包括推焦车1、尾焦输送装置5、熄焦车8。尾焦输送装置5在焦炉炉组的一侧设置。

51.推焦车1上设有尾焦清输机和尾焦槽2;尾焦槽2内设料位计,槽口处设卸料装置3。

52.尾焦输送装置5设置在焦炉端台11的外侧,尾焦输送装置5的受料端位于机侧操作台的下方,卸料端位于焦侧熄焦车轨道的上方,尾焦输送装置的操作平台6位于焦炉检修通道的上方;尾焦输送装置5的受料端、卸料端分别设有受料溜槽4、卸料溜槽7。

53.焦炉生产过程产生尾焦后,先利用推焦车1上的尾焦清输机将机侧尾焦收集至尾焦槽2内,当尾焦槽2内的尾焦达到排料料位时,发出排料信号;排料前,推焦车1和熄焦车8分别走行至尾焦输送装置5的受料端和卸料端,并分别与受料溜槽4和卸料溜槽7对接;对接就位后,顺序开启尾焦输送装置5、尾焦槽卸料装置3,尾焦通过尾焦输送装置5由尾焦槽2输送至熄焦车8内,然后由熄焦车8转运至焦炉熄焦系统;尾焦槽2内的尾焦放空后,顺序关闭卸料装置3、尾焦输送装置5,尾焦回收完成,推焦车1、熄焦车8恢复其它作业。

54.本实施例中,尾焦输送装置5采用带式输送机,尾焦槽2上的卸料装置3采用平板闸门,熄焦车8上设湿法熄焦装置。

55.【实施例2】

56.如图3、图4所示,本实施例中,一种焦炉机侧尾焦的回收系统包括推焦车1、尾焦输送装置5、焦罐运载车8(其上设有焦罐)。尾焦输送装置5在焦炉炉组(图中所示1#炉组、2#炉组)的两侧分别设置1组。

57.推焦车1上设尾焦清输机和尾焦槽2;尾焦槽2内设料位计,槽口处设卸料装置3。

58.尾焦输送装置5设置在对应焦炉炉组的焦炉端台11外侧,尾焦输送装置5的受料端位于机侧操作台的下方,卸料端位于焦侧熄焦车轨道的上方,尾焦输送装置的操作平台6位于焦炉检修通道的上方;尾焦输送装置5的受料端、卸料端分别设置受料溜槽4、卸料溜槽7。

59.焦炉生产过程产生尾焦后,先利用推焦车1上的尾焦清输机将焦炉尾焦收集至尾焦槽2内,当尾焦槽2内的尾焦达到排料料位时,发出排料信号;排料前,推焦车1和焦罐运载车8分别走行至尾焦输送装置5的受料端和卸料端,并分别与受料溜槽4和卸料溜槽7对接;对接就位后,顺序开启尾焦输送装置5、尾焦槽卸料装置3,机侧尾焦通过尾焦输送装置5由尾焦槽2输送至焦罐运载车8的焦罐内,然后转运至焦炉熄焦系统;尾焦槽2内的尾焦放空后,顺序关闭卸料装置3、尾焦输送装置5,尾焦回收完成,推焦车1、焦罐运载车8恢复其它作业。

60.本实施例中,尾焦输送装置5采用链式输送机,尾焦槽2上的卸料装置3采用振动给料机,焦罐运载车8上设干法熄焦装置。

61.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。