1.本实用新型涉及石油化工和煤化工行业石油焦、煤焦油焦清洁生产技术领域,具体是一种用于延迟焦化装置含针状焦装置水力除焦过程中,可连续分级处理石油焦、煤焦油焦的密闭转运系统。

背景技术:

2.延迟焦化装置含针状焦装置的水力除焦系统传统采用的是敞开式或半密闭式(冷焦水循环处理工艺)、焦池滤水抓斗机转运方式,在除焦前装置的给水冷焦、泡焦和溢流过程中,会产生大量温度在100

°

c左右的含油、含硫、含粉污水和油水含量较大的焦块,除焦时,高温焦炭、冷焦水、溢流水、切焦水直接排入焦池,其中产生的焦炭粉末、硫化物、vocs等有害物质也会随高温蒸汽挥发出来,严重污染周边生态环境。因此,如何处理焦化废气、废水与粉尘,改善操作环境、降低污染,是亟待需要解决的技术问题。

3.目前,国内外密闭除焦转运技术主要采用将焦炭塔内水力除焦产生的焦炭先进行破碎,通过输送系统送入脱水仓内进行脱水后输出。破碎机安装有几类方式:一种是安装在焦炭塔底出口直接将焦炭破碎后转运,另一种是采用溜焦槽输送在塔外破碎;焦炭脱水方式也有两种:一种采用大水焦比混输泵连续将变为焦浆的固体焦炭全部送入脱水仓脱水后,大小粒径的干焦炭混合密闭输出装车转运;另一种方式是将焦炭在塔底破碎后全部落入脱水仓脱水,或者将原焦池改为带底滤的脱水仓,除焦结束后待焦炭干化后,采用提升设备密闭输送转运。但采用上述密闭除焦转运技术存在以下缺陷:

4.1、在除焦过程中不能实现连续脱水运输转运,转运周期长,需要改变现有延迟焦化装置井架设计结构或更换原有设备,造成占地面积大,投资大,水电动力消耗大。

5.2、单个焦炭塔或针焦塔需独立配置成套设备,不能共用破碎机,检修不方便;关键脱水流程无法采用在线维护和应急切换以满足设备故障时的应急生产。

6.3、无法将大粒径焦炭单独脱水,水焦混合脱水仓的大水量长时间脱水,在脱水过程中不能连续清淤和清洗滤网,反复过滤细粉经常造成脱水仓内大量细焦粉堵塞滤网,仓内焦炭起拱塔桥出料困难;特别是采用焦池脱水方式时,焦池底焦泥难于清理,不便维修,经常造成设备故障。

7.4、无法在除焦过程中分离不同粒度、不同等级的焦炭,各种粒度和质量等级的焦炭混合在一起,不能分级转运存储,降低了石油焦特别是针状焦材料价值,增加了后续分离工序的难度。

技术实现要素:

8.为克服现有技术的不足,本实用新型的实用新型目的在于提供一种石油焦、煤焦油焦的密闭脱水转运系统,以解决延迟焦化石油焦装置含针状焦装置连续分级密闭处理问题,实现不同质量等级的粉焦与块焦分别密闭转运干化处理。

9.为实现上述发明目的,本实用新型包括焦炭塔或针焦塔、塔底阀、筛分输送机、破

碎机、缓冲仓、一次转鼓脱水机、二次转鼓脱水机、脱水仓、焦粉干化系统;液压升降密封套筒设置于焦炭塔或针焦塔的塔底阀的出口位置,液压升降密封套筒底部与限流阀、筛分输送机依次连接,两台筛分输送机共同连接破碎机、缓冲仓;所述缓冲仓出口与一次转鼓脱水机连接,焦炭塔或针焦塔输出的焦炭通过筛分输送机、破碎机后分别落入缓冲仓;经一次转鼓脱水机初步脱水后的8

‑

200mm大粒径脱水焦炭经分仓装置进入两个或多个脱水仓,脱水滤干分级后输出焦炭成品;一次转鼓脱水机滤出的切焦水和0.6

‑

8mm细焦粉经二次转鼓脱水机浓缩后送入焦粉干化系统;

10.所述一次转鼓脱水机的动力系统、废气收集罩、支撑轮用螺栓连接在滤池安装基础平台上;脱水转鼓本体放置在多组支撑轮上,脱水转鼓本体与动力系统使用链条连接在一起,固定支架穿过脱水转鼓本体,用螺栓连接在滤池安装基础平台上;落料分配器伸入脱水转鼓本体并固定在固定支架上,所述落料分配器的焦水混合物出料口错落并均匀分布在脱水转鼓本体轴向长度上,落料分配器的盖板、辅助冲水管、溜槽堵塞检测仪连接在分配器本体上,分配器本体两端的辅助冲水系统通过辅助冲水管连接在分配器本体上,辅助冲水管伸入分配器本体,漏斗状的分流槽为分配器本体底面的若干物料并行通道;出焦料斗置于脱水转鼓本体内,并连接在固定支架上;防冲击滤网包合在脱水转鼓本体的外圆周上,筛斗固定在脱水转鼓本体内侧,与防冲击滤网的切线方向成15

‑

40度,形成网斗状,所述防冲击滤网由过滤网使用螺钉和垫圈连接在格栅上;反冲水清洗管道、空气吹扫管道连接在废气收集罩上,空气吹扫管道连接在一次转鼓脱水机上方,反冲水清洗管道连接安装在一次转鼓脱水机侧面,滤池焦浆输送系统的抽水管与一次滤水池连接在一起。

11.缓冲仓位于两台焦炭塔或针焦塔外部,或位于焦炭塔或针焦塔下方,限流阀出口与转接弯管入口连接,转接弯管出口与筛分输送机入口连接,两台筛分输送机端部均与破碎机入口倾斜连接,两台筛分输送机、破碎机下部出料口均与缓冲仓连接,缓冲仓侧面设置过滤溢流管道与一次转鼓脱水机的落料分配器连接;辅助冲焦水管、焦炭塔或针焦塔的冷焦水放水管与缓冲仓相连;用于辅助沖焦的冲焦渣浆泵、防堵冲焦水管与转接弯管的转角背板冲焦口依次相连;缓冲仓顶部设置用于安装检修筛分输送机、破碎机和缓冲仓的检修维护作业平台;在缓冲仓外侧设置有应急储焦池,缓冲仓出口设置紧急放焦出口。

12.缓冲仓底部设置有两台调节转换阀,调节转换阀与一次转鼓脱水机的落料分配器连接,调节转换阀选择将缓冲仓内的焦浆通过落料分配器均匀输出到两台互为备用的一次转鼓脱水机中;所述调节转换阀出口与落料分配器高度差大于一米。

13.所述一次转鼓脱水机安装在一次滤水池上,一次滤水池旁边设有检修平台,一次滤水池的池深大于两米,一次滤水池设置溢流通道与排焦沟相连,一次滤水池底部设置一次焦粉刮板机将底焦刮入排焦沟,滤出的切焦水和细焦粉通过排焦沟进入二次集焦坑,通过二次转鼓脱水机对二次集焦坑内的聚集焦粉进行干化预处理。

14.二次转鼓脱水机的结构与一次转鼓脱水机相同,二次转鼓脱水机安装在二次滤水池上,二次转鼓脱水机及焦粉干化系统安装在沉淀池上,二次转鼓脱水机底部采用二次焦粉刮板机将底焦刮入二次集焦坑,通过渣浆泵将二次集焦坑底部的细焦粉送入二次转鼓脱水机脱水后,经焦粉输出管输出至焦粉干化系统单独输出焦粉成品;所述的焦粉干化系统为真空带式过滤机、带式压滤机、板框式压滤机、高速离心机或脱水仓;二次滤水池上部澄清液流入沉淀池沉淀过滤,沉淀池上设有沉淀池封闭罩。

15.脱水仓为二至四台,脱水仓内设置有输送设备提升装置、用于将不同等级焦炭分仓的分仓装置、密封通道,所述输送设备提升装置为皮带机、密闭刮板机、斗式提升机、管链机或螺旋输送机。

16.塔底阀为自动塔底闸板阀、半自动卸盖机、电动底盖机或塔底盖卸盖装置。

17.脱水仓、一次转鼓脱水机、焦炭塔或针焦塔、缓冲仓、二次转鼓脱水机、沉淀池顶部经风机使废气分别进入废气处理系统处理。

18.本实用新型与现有技术相比,具有以下优点:

19.1、本实用新型可以实现石油焦(含针状焦)密闭除焦的连续自动化作业,能将焦炭塔或针焦塔内不同质量性能的焦炭按照出焦作业顺序,分时段进行分级密闭转运,分仓脱水存储输出,降低作业周期,提高工作效率,有利于提高石油焦(含针状焦)质量分级价值。

20.2、设置筛分破碎流程,可降低焦炭破碎负荷;设置两级低速转鼓分级脱水装置,可将小于8mm的粉焦大部分独立分离,单独干化输出,既提高普通石油焦粉焦占比分级质量等级,又可降低针状焦后续煅烧粉焦烧蚀率,减少后续处理工序,有利于提高石油焦(含针状焦)粒度分级价值。

21.3、本实用新型两个焦炭塔共用破碎机和缓冲仓,可减少设备投资与改造费用,减少占地面积。

22.4、通过缓冲仓出口设置的调节转换阀,可将缓冲仓内的焦浆根据需要分配至任意一台一次转鼓脱水机,使之既可同时工作,也可一用一备,保证在转鼓设备或后续其它设备故障时应急切换备用;缓冲仓出口设置的紧急放焦口可将缓冲仓内的堵焦排放进入紧急储焦池。

23.5、进入一次转鼓脱水机的焦浆通过其内的落料分配器,可将不同粒径的焦炭通过水力输送均匀落入转鼓轴线全长范围内,低速旋转的一次转鼓脱水机将大粒径焦炭脱水捞出,可减少焦炭碎焦率,且一次转鼓脱水机上设有压缩空气反吹装置和压力水流反冲装置,可实施在线清理堵渣,保证其过滤效率;转鼓滤网也可在除焦间隙检修更换,能最大限度保证转鼓工作正常,有利于密闭除焦系统稳定高效运行。

24.6、一次转鼓脱水机滤水池底部设置的一次焦粉刮板机,可将过滤的细焦粉刮入池底集焦坑,利用高度差,将过滤出的粉焦随着切焦水和辅助冲焦水流进入排焦水沟,通过重力流与水力冲击流入集焦坑聚集,采用二次转鼓脱水机再次滤除细焦粉送入焦粉干化系统,可独立将小于8mm的焦粉通过脱水干化后输出,减少粉焦反复过滤造成滤网堵塞,分类利用不同粒径焦炭资源。

25.7、各处废气收集管路汇集后,可将废气送入废气处理系统,脱除焦粉、水分、浮油后,将干气输入脱硫系统脱除硫醇和硫化氢,最后将含有少量vocs的脱硫干气送入加热炉进气风道燃烧处理,完全实现清洁生产。

26.石油焦(含针状焦)的密闭转运分级处理输送负荷连续均匀,切焦水利用率高,投资小,易于原有装置改造,设备维修简便,可有效提升石油焦的质量价值,降低投资和运行消耗,能够进行设备在线应急切换,减少装置停工,并保证延迟焦化装置连续稳定清洁生产。

附图说明

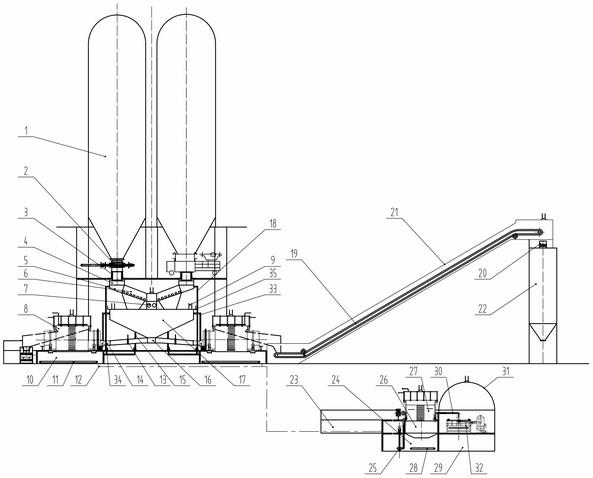

27.图1为本实用新型的系统结构示意简图。

28.图2为图1中的转鼓脱水机结构简图。

29.图3为图4的侧视图。

30.图4为落料分配器的主视图。

31.图5为图4的a向视图。

32.图中:1、焦炭塔或针焦塔;2、塔底阀;3、液压升降密封套筒;4、限流阀;5、转接弯管;6、筛分输送机;7、破碎机;8、一次转鼓脱水机;9、冷焦水放水管;10、一次滤水池;11、一次焦粉刮板机;12、排焦沟;13、调节转换阀;14、落料分配器;15、辅助冲焦水管;16、紧急放焦出口;17、缓冲仓;18、防堵冲焦水管;19、输送设备提升装置;20、分仓装置;21、密封通道;22、脱水仓;23、应急储焦池;24、二次集焦坑;25、渣浆泵;26、二次滤水池;27、二次转鼓脱水机;28、二次焦粉刮板机;29、沉淀池;30、焦粉输出管;31、沉淀池封闭罩;32、焦分干化系统;33、过滤溢流管道;34、冲焦渣浆泵;35、检修维护作业平台;801、滤池安装基础平台;802、固定支架;803、脱水转鼓本体;804、动力系统;805、筛斗;806、防冲击滤网;807、反冲水清洗管道;808、空气吹扫管道;809、废气收集罩;810、辅助冲水系统;811、出焦料斗;812、支撑轮;813、滤池焦浆输送系统;814、分配器本体;815、辅助冲水管;816、溜槽堵塞检测仪;817、盖板;818、焦水混合物出料口;819、分流槽。

具体实施方式

33.如图1、图2、图3、图4、图5所示,本实用新型液压升降密封套筒3设置于焦炭塔或针焦塔1的塔底阀2的出口位置,所述塔底阀2为自动塔底闸板阀、半自动卸盖机、电动底盖机或塔底盖卸盖装置,液压升降密封套筒3可实现与不同形式的塔底阀2出口密封连接;液压升降密封套筒3底部与限流阀4、筛分输送机6、破碎机7、缓冲仓17依次连接,缓冲仓17出口与一次转鼓脱水机8连接;限流阀4安装在焦炭塔底平台上与转接弯管5连接,冲焦渣浆泵34与转接弯管5转角背板冲焦口相连,用于辅助沖焦,防止焦炭沉淀淤积,增加冲焦动力,限流阀4用以控制焦炭颗粒下落的流量,对焦炭塔或针焦塔1内出焦流量进行调节,防止瞬时流量过大造成后续处理堵塞现象;转接弯管5出口端与筛分输送机6入口连接,两台筛分输送机6共同与破碎机7两端连接,筛分输送机6、破碎机7安装在缓冲仓17顶部,其下出口均与缓冲仓17入口连接,经焦炭塔或针焦塔1切除的焦炭与切焦水通过筛分输送机6、破碎机7筛分和破碎后,将大部分小于200mm的焦炭筛分直接落入缓冲仓17,大于200mm的焦炭通过筛分输送机6输送进入破碎机7破碎至小于200mm后落入缓冲仓17,缓冲仓17通入两路辅助冲焦水管15,在切焦水和两路辅助冲焦水管15的共同作用下形成水力搅拌,以防止缓冲仓17焦炭淤积而形成出焦堵塞,便于焦浆流动,保证缓冲仓17内的焦炭与切焦水均匀混合输出;所述的破碎机7、缓冲仓17为两个焦炭塔或针焦塔或针焦塔1共用,缓冲仓17位于两台焦炭塔或针焦塔1外部,或位于焦炭塔或针焦塔1下方,便于实施改造,减少占地面积,缓冲仓17顶部设置检修维护作业平台35,用于安装检修筛分输送机6、破碎机7和缓冲仓17,缓冲仓17侧面设置过滤溢流管道33与一次转鼓脱水机8的落料分配器14连接,实现液位平衡并辅助沖焦;焦炭塔或针焦塔1的冷焦水放水管9与缓冲仓17相连,除焦前,焦炭塔或针焦塔1内的冷焦热水及其携带的少量焦炭进入缓冲仓17脱水,同时冲洗仓内残存焦炭,防堵冲焦水管18

与转接弯管5连接;缓冲仓17出口连接调节转换阀13,由调节转换阀13选择切换输出到两台互为备用的一次转鼓脱水机8,正常工作时调节转换阀13可进行流量调节,一旦其中一台一次转鼓脱水机8设备故障,可自动选择切换到另一台设备,调节转换阀13将缓冲仓17内的焦浆根据需要分配至任意一台一次转鼓脱水机8,使之既可同时工作,也可一用一备,防止焦炭塔或针焦塔1水力除焦过程存在的短时不稳定大流量冲击,保证在一次转鼓脱水机8或后续其它设备故障时应急切换备用;缓冲仓17流出的焦浆通过落料分配器14均匀落入一次转鼓脱水机8内,以减少一次转鼓脱水机8偏载影响其正常工作,调节转换阀13出口与落料分配器14高度差大于一米,以保证焦浆出料顺畅,缓冲仓17侧面设置过滤溢流管道33,与一次转鼓脱水机8的落料分配器14连接;在缓冲仓17外侧设置有应急储焦池23,缓冲仓17出口设置紧急放焦出口16,当在设备紧急故障时,通过紧急放焦出口16将焦炭塔或针焦塔1内的焦炭和切焦水放入应急储焦池23,保证系统应急生产;低速旋转的一次转鼓脱水机8将8mm~200mm的大粒径脱水焦炭捞出,可降低焦炭碎焦率,大粒径脱水焦炭通过输送设备提升装置19经密封通道21输出至分仓装置20,由分仓装置20输送进入两个或多个独立脱水仓22,按不同等级焦炭分仓脱水滤干后输出成品焦炭。所述脱水仓22为二至四台,脱水仓22内设置有输送设备提升装置19、用于将不同等级焦炭分仓的分仓装置20、密封通道21,在智能控制系统控制下,可实现除焦过程连续焦炭粒度分级和质量分级处理,所述输送设备提升装置19为皮带机、密闭刮板机、斗式提升机、管链机或螺旋输送机。

34.一次转鼓脱水机8的动力系统804、废气收集罩809、支撑轮812用螺栓连接在滤池安装基础平台801上;脱水转鼓本体803放置在多组支撑轮812上,脱水转鼓本体803与动力系统804使用链条连接在一起,固定支架802穿过脱水转鼓本体803,用螺栓连接在滤池安装基础平台801上;落料分配器14伸入脱水转鼓本体803并固定在固定支架802上,所述落料分配器14的焦水混合物出料口818错落并均匀分布在脱水转鼓本体803轴向长度上,落料分配器14的盖板817、辅助冲水管815、溜槽堵塞检测仪816连接在分配器本体814上,分配器本体814两端的辅助冲水系统810通过辅助冲水管815连接在分配器本体814上,辅助冲水管815伸入分配器本体814,用于辅助送料和防止堵料;漏斗状的分流槽819为分配器本体814底面的若干物料并行通道;出焦料斗811置于脱水转鼓本体803内,并连接在固定支架802上;防冲击滤网806包合在脱水转鼓本体803的外圆,筛斗805固定在脱水转鼓本体803内侧,与防冲击滤网806的切线方向成15

‑

40度,形成网斗状,所述防冲击滤网806由过滤网使用螺钉和垫圈连接在格栅上;反冲水清洗管道807、空气吹扫管道808连接在废气收集罩809上,空气吹扫管道808连接在一次转鼓脱水机8上方,反冲水清洗管道807连接安装在一次转鼓脱水机8侧面,用于一次转鼓脱水机8的筛网在线反冲洗,提高一次转鼓脱水机8过滤效率,防止焦粉堵塞,滤池焦浆输送系统813的抽水管与一次滤水池10连接在一起;所述一次转鼓脱水机8安装在一次滤水池10上,一次滤水池10旁边设有检修平台,一次滤水池10的池深大于两米,便于一次滤水池10底部安装一次焦粉刮板机11,用于防止焦粉淤积,一次滤水池10设置溢流通道与排焦沟12相连,溢流出的焦水可流入排焦沟12并辅助沖焦,一次焦粉刮板机11将底焦刮入排焦沟12,滤出的切焦水和细焦粉通过排焦沟12进入二次集焦坑24,通过二次转鼓脱水机27对二次集焦坑24内的聚集焦粉进行干化预处理。

35.二次转鼓脱水机27的结构与一次转鼓脱水机8相同,二次转鼓脱水机27安装在二次滤水池26上;二次转鼓脱水机27及焦粉干化系统32安装在沉淀池29上,可彻底过滤焦粉

并减少占地面积,二次转鼓脱水机27底部采用二次焦粉刮板机28将底焦刮入二次集焦坑24,通过渣浆泵25将二次集焦坑24底部的大部分0.6mm

‑

8mm的细焦粉送入二次转鼓脱水机27连续分离脱水后,采用渣浆泵25将沉淀池29内的残留焦浆送入二次转鼓脱水机27的输出管作为冲渣动力,经焦粉输出管30输出至焦粉干化系统32单独输出焦粉成品,可减少大量细焦粉随大粒径焦炭进入脱水仓22脱水堵塞滤网几率,渣浆泵25将一次滤水池10上清液泵入辅助冲焦水管15冲击或搅拌,防止堵塞;所述的焦粉干化系统32为真空带式过滤机、带式压滤机、板框式压滤机、高速离心机或脱水仓,将二次转鼓脱水机27过滤的浓缩焦粉浆进行干化处理,或将二次转鼓脱水机27过滤的细焦粉直接输送至脱水仓22进行干化处理;二次滤水池26上部澄清液流入沉淀池29沉淀过滤,沉淀池29上设有沉淀池封闭罩31。

36.脱水仓22、一次转鼓脱水机8、焦炭塔或针焦塔1、缓冲仓17、二次转鼓脱水机27、沉淀池29顶部经风机使废气分别进入废气处理系统处理,脱除焦粉、水分、浮油后,将干气输入脱硫系统脱除硫醇和硫化氢,最后将含有少量vocs的脱硫干气送入加热炉进气风道燃烧处理,除焦过程设备整体密闭,所有尾气达标排放,完全实现清洁生产。除焦结束后,沉淀池29内的上清液通过切焦水提升泵提升到切焦水罐循环使用。

37.本实用新型还包括控制系统,控制系统与现有水力除焦程控系统进行联网,对整套设备系统进行全面控制,同时实现状态监控和数据管理。

38.以上所述仅为本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。