1.本发明涉及汽提塔技术领域,具体为可以显著降低能耗的加裂汽提塔。

背景技术:

2.汽提是用来回收被吸收的溶质、并使吸收剂与溶质分离获得再生的单元操作,同时在某些情况下,汽提还用于去除液体中的轻组分,如炼油工业中常以蒸汽为汽提剂将油品种的轻组分脱除,所以汽提可以与吸收联合使用,也可以单独使用,汽提塔的形式可以为板式塔或填料塔,无论何种形式的塔,原料都从塔顶部入塔、底部离塔;解吸剂从塔底部入塔,与液体原料在塔内逆流接触,并于塔顶和被提馏组分一起离塔,浓端在塔顶,稀端在塔底,在汽提塔内液相中溶质的平衡分压大于气相中溶质的分压。

3.汽提过程中,需将溶质分子相变为气体,故为吸热过程,传统的装置中,原料油经加热炉升温后进主分馏塔分离出石脑油、柴油和加氢尾油,对于柴油组分需要先对其进行汽化,然后才能从侧线抽出,这就需要加热炉提供柴油汽化热,分馏塔进料加热炉热负荷较大,燃料消耗较大。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了加裂汽提塔,解决了现有装置中燃料消耗较大的问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:加裂汽提塔,包括反应单元,所述反应单元后段设置有循环氢脱硫单元以及前置汽提塔单元,所述前置汽提塔单元后段依次设置有主分馏单元及侧线汽提塔单元,所述反应单元、循环氢脱硫单元、前置汽提塔单元、主分馏单元及侧线汽提塔单元之间均设置有多组用于气相、液相通过的管道以及用于加压输送的泵,所述反应单元、循环氢脱硫单元、前置汽提塔单元、主分馏单元及侧线汽提塔单元之间还设置有用于控制液位及流量的液位控制器、流量控制器以及多组换热器。

6.优选的,所述反应单元包括从前到后依次设置的原料油过滤器、原料油缓冲罐、反应进料加热炉、反应器装置及热高压分离器,所述热高压分离器多组输出端分别固定连接有冷高压分离器、液力透平及冷低压分离器,所述液力透平远离热高压分离器的一端固定连接有热低压分离器,所述反应器装置由第一加氢精制反应器、第二加氢精制反应器及加氢裂化反应器组成。

7.优选的,所述循环氢脱硫单元包括从左到右依次设置的循环氢脱硫塔、循环氢压缩机、新氢压缩机,所述循环氢脱硫塔与循环氢压缩机之间还设置有分液罐,所述循环氢脱硫塔与反应单元固定连接。

8.优选的,所述前置汽提塔单元包括第二汽提塔、第一汽提塔、所述第二汽提塔进口

端与反应单元固定连接,所述第一汽提塔输出端依次固定连接有汽提塔顶回流罐、贫油吸收塔及脱乙烷塔,所述汽提塔顶回流罐与冷高压分离器、冷低压分离器之间还设置有酸性水闪蒸罐,所述第二汽提塔、第一汽提塔塔顶均设置有汽提塔顶空冷器及汽提塔顶水冷器。

9.优选的,所述主分馏单元包括从左到右依次设置的分馏塔进料闪蒸罐、主分馏塔,所述分馏塔进料闪蒸罐与主分馏塔之间还设置有分馏塔进料加热炉,所述主分馏塔塔顶设置有分馏塔顶空冷器及分馏塔顶水冷器以及分馏塔顶回流罐,所述分馏塔进料闪蒸罐与前置汽提塔单元中第一汽提塔固定连接,所述主分馏塔多组接口中其中一组与前置汽提塔单元中第二汽提塔固定连接。

10.优选的,所述侧线汽提塔单元包括分别固定连接在主分馏塔多组接口上的第三汽提塔、第四汽提塔、脱丁烷塔、稠环芳烃汽提塔及第五汽提塔,所述脱丁烷塔远离主分馏塔一端依次设置有石脑油脱硫罐、石脑油分离塔,所述第三汽提塔为轻柴油汽提塔,所述第四汽提塔为重柴油汽提塔,所述第五汽提塔为重石脑油汽提塔,所述稠环芳烃汽提塔塔底设置有未转化油蒸汽发生器及未转化油空冷器。

11.优选的,所述原料油缓冲罐中设置有用于保护原料油不接触空气的惰性气体。

12.优选的,所述第一加氢精制反应器、第二加氢精制反应器及加氢裂化反应器混合进料温度通过调节反应进料加热炉燃料气量控制。

13.工作原理:自装置外来的焦化蜡油与酸性水装置来的凝结水经换热器换热后,与装置外来的焦化蜡油合并后,在流量和液位控制器控制下送入装置本体,混合后的原料经换热后,通过原料油过滤器除去原料中大于二十五微米的颗粒,与分馏部分来的循环油充分混合后进入原料油缓冲罐,原料油缓冲罐受惰性气体保护,使原料油不接触空气。

14.进一步的,自原料油缓冲罐来的原料油经泵升压,在流量控制器控制下与来自换热器的混合氢混合后经换热器和反应进料加热炉加热至反应温度,进入第一加氢精制反应器和第二加氢精制反应器进行加氢精制反应,加氢精制反应器混合进料的温度通过调节反应进料加热炉燃料气量控制。

15.进一步的,加氢精制反应流出物进入加氢裂化反应器进行加氢裂化反应,自加氢裂化反应器来的反应流出物经过换热器分别与热混合原料油、汽提塔底液、冷混合原料换热,以尽量回收热量,换热后反应流出物进入热高压分离器进行气液分离,热高分气经换热器换热冷却后进入冷高压分离器,热高分油在液位控制器控制下经液力透平回收能量后进入热低压分离器,热低分气经冷却后与冷高分油混合进入冷低压分离器,热低分油在液位控制下去第二汽提塔。

16.具体的,冷却后的热高分气在冷高压分离器中进行油、气、水三相分离,冷高压分离器顶部出来的循环氢冷高分气依次经过循环氢脱硫塔、分液罐脱硫,脱硫循环氢进入循环氢压缩机升压后分成两路:一路作为急冷氢去反应单元控制第一加氢精制反应器、第二加氢精制反应器及加氢裂化反应器各床层入口温度,另一路与来自新氢压缩机出口的新氢混合成为混合氢,冷高分油在液位控制下进入冷低压分离器,冷低分油依次经多级换热器换热后输送至第一汽提塔,冷高压分离器、冷低压分离器底部排出的酸性水输送至酸性水闪蒸罐。

17.具体的,自装置外来的新氢进入新氢压缩机入口分液罐分液后,经新氢压缩机三级升压后与循环氢压缩机出口的循环氢混合,经过换热器换热后与原料油混合。

18.进一步的,自反应单元来的热低分油进入第二汽提塔后,塔底采用过热蒸汽汽提,塔顶气相作为第一汽提塔进料,塔底油在液位控制器和流量控制器的串级控制下经换热器换热后,去往主分馏塔。

19.进一步的,自反应单元来的冷低分油进入第一汽提塔,汽提蒸汽自塔底部进入,塔顶气经汽提塔顶空冷器、汽提塔顶水冷器冷却后进入汽提塔顶回流罐进行油、水、气三相分离,气相在压力控制下作为贫油吸收塔的进料,塔顶油相经泵升压后,一部分在流量控制器串级控制下作为第一汽提塔回流,另一部分在液位控制器和流量控制器控制下作为脱乙烷塔的进料,排出的含硫污水输送至酸性水闪蒸罐。

20.进一步的,第一汽提塔底液在液位控制器和流量控制器的串级控制下经换热后,先经分馏塔进料闪蒸罐进行气液相的分离,再由分馏塔进料加热炉加热后进入主分馏塔,主分馏塔设有气提轻柴油的第三汽提塔和气提重柴油的第四汽提塔两个侧线塔,主分馏塔塔顶气经分馏塔顶空冷器、分馏塔顶水冷器冷却进入分馏塔顶回流罐,液相经泵升压后,一部分作为主分馏塔塔顶回流,另一部分与脱乙烷塔塔底油合并经换热器换热后去脱丁烷塔,分馏塔顶回流罐罐底含油污水经泵升压后至反应单元作为工艺水用。

21.主分馏塔塔底油经泵升压,在液位控制器控制下一部分经过换热后作为加氢循环油到反应单元中原料油缓冲罐,另一部分进入稠环芳烃汽提塔蒸汽汽提后,塔顶气返回主分馏塔,塔底少量未转化油经未转化油蒸汽发生器、未转化油空冷器冷却出装置。

22.重石脑油自主分馏塔上部侧线抽出在液位控制器控制下进入汽提重石脑油的第五汽提塔,第五汽提塔塔顶气返回主分馏塔,第五汽提塔塔底产品由泵升压后经流量控制器控制下与脱丁烷塔底油混合,再经石脑油脱硫罐脱硫后,作为石脑油分离塔进料。

23.轻柴油自主分馏塔上中段侧线抽出,在液位控制下进入汽提轻柴油的第三汽提塔,第三汽提塔塔顶气返回主分馏塔,第三汽提塔塔底热源为主分馏塔抽出的下中段回流液,第三汽提塔塔底产品由泵升压,在流量控制器控制下与重柴油混合。

24.重柴油自主分馏塔下中段侧线抽出,一部分经泵加压并经换热后返回主分馏塔内,另一部分在液位控制器控制下进入汽提重柴油的第四汽提塔,第四汽提塔塔顶气返回主分馏塔,第四汽提塔塔底热源为主分馏塔底油,第四汽提塔塔底产品由泵升压,经换热后与升压后的第三汽提塔塔底油混合。

25.轻柴油与重柴油混合后经换热器与原料油换热,换热后的混合柴油随后冷却至五十摄氏度作为柴油产品出装置。

26.(三)有益效果本发明提供了加裂汽提塔。具备以下有益效果:1、本发明,增设第二汽提塔,对热低分油经直接进行汽提,而第一汽提塔仅用来汽提冷低分油,由于冷低分油汽提塔底油含有大量的柴油组分,可以直接随轻柴油汽提塔进料进入轻柴油汽提塔,然后柴油组分从塔底抽出作为柴油产品,这样避免这些柴油组分二次汽化,而第二汽提塔对热低分油经直接进行汽提,第二汽提塔底油换热后经新增的分馏塔进料闪蒸罐气液相分离,再经分馏塔进料加热炉供热后进入分馏塔,从而使分馏塔进料加热炉只会气化少量的柴油组分,大大降低了加热炉的负荷,燃料消耗也相应降低,从而降低了装置的能耗。

27.2、本发明,增设第二汽提塔和分馏塔进料闪蒸罐,加氢进料加热炉的负荷也同步

降低,燃料用量亦有减少。

附图说明

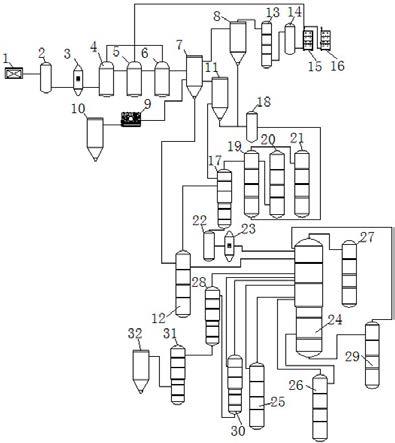

28.图1为本发明整体结构示意图;图2为本发明反应单元局部结构示意图;图3为本发明循环氢脱硫单元局部结构示意图;图4为本发明前置汽提塔单元局部结构示意图;图5为本发明主分馏单元及侧线汽提塔单元局部结构示意图。

29.其中,1、原料油过滤器;2、原料油缓冲罐;3、反应进料加热炉;4、第一加氢精制反应器;5、第二加氢精制反应器;6、加氢裂化反应器;7、热高压分离器;8、冷高压分离器;9、液力透平;10、热低压分离器;11、冷低压分离器;12、第二汽提塔;13、循环氢脱硫塔;14、分液罐;15、循环氢压缩机;16、新氢压缩机;17、第一汽提塔;18、酸性水闪蒸罐;19、汽提塔顶回流罐;20、贫油吸收塔;21、脱乙烷塔;22、分馏塔进料闪蒸罐;23、分馏塔进料加热炉;24、主分馏塔;25、第三汽提塔;26、第四汽提塔;27、分馏塔顶回流罐;28、脱丁烷塔;29、稠环芳烃汽提塔;30、第五汽提塔;31、石脑油脱硫罐;32、石脑油分离塔。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例:如图1

‑

5所示,本发明实施例提供加裂汽提塔,包括反应单元,反应单元后段设置有循环氢 脱硫单元以及前置汽提塔单元,前置汽提塔单元后段依次设置有主分馏单元及侧线汽提塔单 元,反应单元、循环氢脱硫单元、前置汽提塔单元、主分馏单元及侧线汽提塔单元之间均设 置有多组用于气相、液相通过的管道以及用于加压输送的泵,反应单元、循环氢脱硫单元、 前置汽提塔单元、主分馏单元及侧线汽提塔单元之间还设置有用于控制液位及流量的液位控 制器、流量控制器以及多组换热器。

32.反应单元包括从前到后依次设置的原料油过滤器1、原料油缓冲罐2、反应进料加热炉3、反应器装置及热高压分离器7,热高压分离器7多组输出端分别固定连接有冷高压分离器8、液力透平9及冷低压分离器11,液力透平9远离热高压分离器7的一端固定连接有热低压分离器10,反应器装置由第一加氢精制反应器4、第二加氢精制反应器5及加氢裂化反应器6组成,混合后的原料经换热后,通过原料油过滤器1除去原料中大于二十五微米的颗粒,自原料油缓冲罐2来的原料油经泵升压,在流量控制器控制下与来自换热器的混合氢混合后经换热器和反应进料加热炉3加热至反应温度,进入第一加氢精制反应器4和第二加氢精制反应器5进行加氢精制反应,进一步的,加氢精制反应流出物进入加氢裂化反应器6进行加氢裂化反应。

33.循环氢脱硫单元包括从左到右依次设置的循环氢脱硫塔13、循环氢压缩机15、新氢压缩机16,循环氢脱硫塔13与循环氢压缩机15之间还设置有分液罐14,循环氢脱硫塔13

与反应单元固定连接,脱硫循环氢进入循环氢压缩机15升压后分成两路:一路作为急冷氢去反应单元控制第一加氢精制反应器4、第二加氢精制反应器5及加氢裂化反应器6各床层入口温度,另一路与来自新氢压缩机16出口的新氢混合成为混合氢,冷高分油在液位控制下进入冷低压分离器11。

34.前置汽提塔单元包括第二汽提塔12、第一汽提塔17、第二汽提塔12进口端与反应单元固定连接,第一汽提塔17输出端依次固定连接有汽提塔顶回流罐19、贫油吸收塔20及脱乙烷塔21,汽提塔顶回流罐19与冷高压分离器8、冷低压分离器11之间还设置有酸性水闪蒸罐18,第二汽提塔12、第一汽提塔17塔顶均设置有汽提塔顶空冷器及汽提塔顶水冷器,自反应单元来的热低分油进入第二汽提塔12后,塔底采用过热蒸汽汽提,塔顶气相作为第一汽提塔17进料,塔底油在液位控制器和流量控制器的串级控制下经换热器换热后,去往主分馏塔24,自反应单元来的冷低分油进入第一汽提塔17,汽提蒸汽自塔底部进入,塔顶气经汽提塔顶空冷器、汽提塔顶水冷器冷却后进入汽提塔顶回流罐19进行油、水、气三相分离,气相在压力控制下作为贫油吸收塔20的进料,塔顶油相经泵升压后,一部分在流量控制器串级控制下作为第一汽提塔17回流,另一部分在液位控制器和流量控制器控制下作为脱乙烷塔21的进料,排出的含硫污水输送至酸性水闪蒸罐18。

35.主分馏单元包括从左到右依次设置的分馏塔进料闪蒸罐22、主分馏塔24,分馏塔进料闪蒸罐22与主分馏塔24之间还设置有分馏塔进料加热炉23,主分馏塔24塔顶设置有分馏塔顶空冷器及分馏塔顶水冷器以及分馏塔顶回流罐27,分馏塔进料闪蒸罐22与前置汽提塔单元中第一汽提塔17固定连接,主分馏塔24多组接口中其中一组与前置汽提塔单元中第二汽提塔12固定连接,第一汽提塔17底液在液位控制器和流量控制器的串级控制下经换热后,先经分馏塔进料闪蒸罐22进行气液相的分离,再由分馏塔进料加热炉23加热后进入主分馏塔24,主分馏塔24设有气提轻柴油的第三汽提塔25和气提重柴油的第四汽提塔26两个侧线塔,主分馏塔24塔顶气经分馏塔顶空冷器、分馏塔顶水冷器冷却进入分馏塔顶回流罐27,液相经泵升压后,一部分作为主分馏塔24塔顶回流,另一部分与脱乙烷塔21塔底油合并经换热器换热后去脱丁烷塔28,分馏塔顶回流罐27罐底含油污水经泵升压后至反应单元作为工艺水用。

36.侧线汽提塔单元包括分别固定连接在主分馏塔24多组接口上的第三汽提塔25、第四汽提塔26、脱丁烷塔28、稠环芳烃汽提塔29及第五汽提塔30,脱丁烷塔28远离主分馏塔24的一端依次设置有石脑油脱硫罐31、石脑油分离塔32,第三汽提塔25为轻柴油汽提塔,第四汽提塔26为重柴油汽提塔,第五汽提塔30为重石脑油汽提塔,稠环芳烃汽提塔29塔底设置有未转化油蒸汽发生器及未转化油空冷器,主分馏塔24塔底油经泵升压,在液位控制器控制下一部分经过换热后作为加氢循环油到反应单元中原料油缓冲罐2,另一部分进入稠环芳烃汽提塔29蒸汽汽提后,塔顶气返回主分馏塔24,塔底少量未转化油经未转化油蒸汽发生器、未转化油空冷器冷却出装置,重石脑油自主分馏塔24上部侧线抽出在液位控制器控制下进入汽提重石脑油的第五汽提塔30,第五汽提塔30塔顶气返回主分馏塔24,第五汽提塔30塔底产品由泵升压后经流量控制器控制下与脱丁烷塔28底油混合,再经石脑油脱硫罐31脱硫后,作为石脑油分离塔32进料,轻柴油自主分馏塔上中段侧线抽出,在液位控制下进入汽提轻柴油的第三汽提塔25,第三汽提塔25塔顶气返回主分馏塔24,第三汽提塔25塔底热源为主分馏塔24抽出的下中段回流液,第三汽提塔25塔底产品由泵升压,在流量控制器

控制下与重柴油混合,重柴油自主分馏塔24下中段侧线抽出,一部分经泵加压并经换热后返回主分馏塔24内,另一部分在液位控制器控制下进入汽提重柴油的第四汽提塔26,第四汽提塔26塔顶气返回主分馏塔24,第四汽提塔26塔底热源为主分馏24塔底油,第四汽提塔26塔底产品由泵升压,经换热后与升压后的第三汽提塔25塔底油混合,轻柴油与重柴油混合后经换热器与原料油换热,换热后的混合柴油随后冷却至五十摄氏度作为柴油产品出装置。

37.原料油缓冲罐2中设置有用于保护原料油不接触空气的惰性气体。

38.第一加氢精制反应器4、第二加氢精制反应器5及加氢裂化反应器6混合进料温度通过调节反应进料加热炉3燃料气量控制。

39.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。