1.本实用新型涉及焦化设备技术领域,尤其涉及一种低氮氧化物排放的焦炉燃烧室。

背景技术:

2.焦炭在高炉炼铁生产工艺流程中起着还原剂、热源以及骨架等不可或缺的作用,随着我国对基础设施建设方面投入的不断扩大,国内对钢铁的需求也日益增加,而这种需求进一步促进了焦化行业的发展。目前,我国的焦炭产量和消费量均居世界首位,但是,环保和节能问题一直是炼焦产业的瓶颈。焦炉“绿色发展”的阻碍之一就是氮氧化物的连续排放。国内80%以上的焦炉是很难达到现阶段的排放标准的。而达不到环保标准意味着停工停产整改,企业承受巨大的经济损失。因此,提出高效的、经济的焦炉氮氧化物减排技术迫在眉睫。

3.目前焦炉氮氧化物的减排方法有烟气内循环技术、空气燃气分段燃烧技术、烟气外循环技术以及烟气脱硝技术等。焦炉的氮氧化物主要在燃烧室中生成,其中前几种技术都是在氮氧化物生成的过程中,减少其生成量。而烟气脱硝技术则是在氮氧化物生成后,通过还原的方法使其还原为氮气。在工业实施过程中,烟气外循环技术及烟气脱硝技术都需搭建另外的设备,造价高,维护成本投入大,经济性差。而空气燃气分段燃烧技术对燃烧室底部的高温区域改进仍有不足,造成底部氮氧化物生成量大等仍未被解决的问题。烟气内循环技术对于传统焦炉结构改动小,经济性好,已经被广泛应用于工业生产中,但是,其减排效率较低,仅使用烟气内循环技术的焦炉氮氧化物排放量不足以符合国家规定的排放限值。因此,开发一种氮氧化物减排效率高、投资少的焦炉燃烧室具有工业应用及经济价值。

4.目前已有多项针对降低焦炉燃烧室氮氧化物生成的专利。其中cn109344523a采用采用cfd计算优化循环孔结构,加强烟气内循环减少氮氧化物的产生;cn108753314a、cn205838912u、us4704195采用空气分段燃烧的方法改善立火道上下加热的均匀度,减少焦炉下部燃烧所产生的氮氧化物含量。cn105670650a、cn105885877a、cn105199749a、cn205874296u等采用增设引风机,引入空气外循环的方式,将循环废气或惰性气体与新鲜燃气混合,通过烟气外循环的方法减少氮氧化物生成量。此外,cn105349158a、 cn205223091u对焦炉进气口进行结构调整改变斜道区内可燃气体通道和助燃气体通道的走向;cn111040785a在立火道内设置倾斜安装的隔板,将助燃气体分隔为两股助燃气流;cn107880905a在两侧炭化室墙上设有多个向立火道内突出的凸起结构,改变燃烧室立火道气流走向。以上方法通过对焦炉内部结构进行优化,提高热效率,改善燃烧室高向加热均匀性,降低高温点燃烧温度。然而,在现存的技术和炉型中,燃烧室的燃气入口与空气入口非同轴且距离远,造成燃气和空气混合不均匀、燃烧不充分及氮氧化物生成量比较大等问题。

技术实现要素:

5.为解决目前的燃烧室存在的燃气和空气混合不均匀、燃烧不充分及氮氧化物生成

量比较大等技术问题,本实用新型提供一种低氮氧化物排放的焦炉燃烧室。

6.为解决上述技术问题,本实用新型采用的技术方案是:

7.一种低氮氧化物排放的焦炉燃烧室,其由一对炭化室隔墙、一对燃烧室隔墙、一个立火道隔墙、炉顶和炉底构成长方体,其中,所述炭化室隔墙是所述长方体的一对竖直相对面,将焦炉燃烧室与相应炭化室隔开;所述燃烧室隔墙是所述长方体的另一对竖直相对面,将所述焦炉燃烧室与相邻焦炉燃烧室隔开,当所述焦炉燃烧室位于焦炉最外侧时,最外侧的燃烧室隔墙外设保温层;所述立火道隔墙与所述炉底垂直且相交,与所述燃烧室隔墙平行,与所述炭化室隔墙垂直且相交,与所述炉顶之间的间隙构成跨越孔,将焦炉燃烧室平均分隔成两个立火道;炉底设有关于立火道隔墙对称布置的两组燃烧器和烟气出口,燃烧器包含燃气进口和空气进口,所述燃气进口和所述空气进口呈同轴中心对称,且燃气进口位于内侧。

8.可选地,所述燃气进口、空气进口和烟气出口上均有电动开关,当立火道隔墙一侧的燃烧器工作时,该侧的烟气出口保持关闭状态,立火道隔墙另一侧的燃烧器保持关闭状态,立火道隔墙另一侧的烟气出口保持打开状态。

9.可选地,所述燃烧器超出所述炉底的高度为焦炉燃烧室室内净高的 0.1%~20%,燃烧器在立火道隔墙单侧的数目为1~10个,排布方式为线形、等边三角形、正方形或长方形。

10.可选地,所述燃气进口包含1~50个燃气喷孔,燃气喷孔的形状为圆形、正方形、长方形或菱形,单个燃气喷孔的等效直径为2~500mm。

11.可选地,所述燃烧器的空气进口分1~2级,且均为所述燃气进口外侧的环隙,所述环隙外侧横截面的形状为圆形或正方形。

12.可选地,所述空气进口外侧面高度高于燃气喷孔。

13.可选地,所述烟气出口为圆形、正方形或长方形,烟气出口在立火道隔墙单侧的数目为1~10个,排布方式为线形、等边三角形、正方形或长方形。

14.可选地,所述跨越孔的竖直高度为焦炉燃烧室室内净高的0.1%~20%。

15.可选地,所述立火道隔墙下部设有1~5个烟气循环孔,所述烟气循环孔的形状为圆柱形、正方体或长方体,所述烟气循环孔中心距离炉底的高度为焦炉燃烧室室内净高的1%~30%。

16.本实用新型的有益效果是:

17.通过设置同轴中心对称的燃气进口和空气进口,增强了燃气与空气的混合,确保燃烧充分,避免了燃料集中燃烧,减少了氮氧化物的生成量,提高了焦炉运行的可靠性和环保性;同时方便调节火焰长度,从而使焦炉燃烧室温度分布更加均匀,增加了立火道内高向温度分布的均匀性。

附图说明

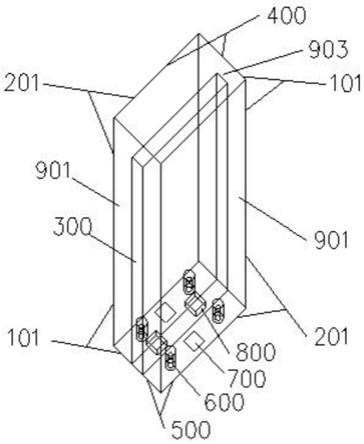

18.图1为本实用新型的一种低氮氧化物排放的焦炉燃烧室的轴测图。

19.图2为本实用新型的另一种低氮氧化物排放的焦炉燃烧室的轴测图。

20.图3为本实用新型的第三种低氮氧化物排放的焦炉燃烧室的轴测图。

21.图4为本实用新型的(a)一种燃烧器结构示意图和(b)另一种燃烧器结构示意图。

22.图5为本实用新型的(a)第三种燃烧器结构主视图及其(b)燃气进口俯视图。

23.图6为本实用新型的另一种低氮氧化物排放的焦炉燃烧室的燃烧器和烟气出口的布置图。

24.其中,附图标记为:101

‑

炭化室隔墙,201

‑

燃烧室隔墙,300

‑

立火道隔墙, 400

‑

炉顶,500

‑

炉底,600

‑

燃烧器,601

‑

燃气进口,602

‑

燃气喷孔,603

‑

空气进口,700

‑

烟气出口,800

‑

烟气循环孔,901

‑

立火道,903

‑

跨越孔。

具体实施方式

25.下面将结合附图和实施例对本实用新型作进一步地详细描述。

26.实施例1

27.某炼焦企业的焦炉采用一种低氮氧化物排放的焦炉燃烧室,其结构如图1 所示,由一对炭化室隔墙101、一对燃烧室隔墙201、一个立火道隔墙300、炉顶400和炉底500构成长方体,其中,所述炭化室隔墙101是所述长方体的一对竖直相对面,将所述焦炉燃烧室与相应炭化室隔开;所述燃烧室隔墙201是所述长方体的另一对竖直相对面,将所述焦炉燃烧室与相邻焦炉燃烧室隔开,当所述焦炉燃烧室位于焦炉最外侧时,最外侧的燃烧室隔墙外设保温层;所述立火道隔墙300与所述炉底500垂直且相交,与所述燃烧室隔墙201平行,与所述炭化室隔墙101垂直且相交,与所述炉顶400之间的间隙构成跨越孔903,将焦炉燃烧室平均分隔成两个立火道901;炉底500设有关于立火道隔墙300对称布置的两组燃烧器600和烟气出口700,其中,如图4所示,燃烧器600包含燃气进口601和空气进口602,所述燃气进口601和所述空气进口602呈同轴中心对称,且燃气进口601位于内侧。

28.其中,燃气进口601、空气进口602和烟气出口700上均有电动开关,当立火道隔墙300一侧的燃烧器600工作时,该侧的烟气出口700保持关闭状态,立火道隔墙300另一侧的燃烧器600保持关闭状态,立火道隔墙300另一侧的烟气出口700保持打开状态。电动开关为电磁阀或电动阀,其与外部控制装置如plc控制器等连接。燃烧器600超出所述炉底500的高度为焦炉燃烧室室内净高(炉顶400和炉底500之间高度的)的0.2%。燃烧器600在立火道隔墙300 单侧的数目为2个,排布方式为线形。燃烧器600的燃气进口601包含1个圆形的燃气喷孔603,直径为100mm。燃烧器600的空气进口602为1级,且为燃气进口601外侧的环隙,环隙外侧横截面的形状为圆形。空气进口602外侧面高度高于燃气喷孔603。烟气出口700为正方形,其在立火道隔墙300单侧的数目为1个。跨越孔903的竖直高度为焦炉燃烧室室内净高的0.5%。立火道隔墙300下部设有2个长方体的烟气循环孔800,其中心距离炉底500的高度为焦炉燃烧室室内净高的1%。

29.实施例2

30.某炼焦企业的焦炉采用一种低氮氧化物排放的焦炉燃烧室,其结构如图2 所示,由一对炭化室隔墙101、一对燃烧室隔墙201、一个立火道隔墙300、炉顶400和炉底500构成长方体,其中,所述炭化室隔墙101是所述长方体的一对竖直相对面,将所述焦炉燃烧室与相应炭化室隔开;所述燃烧室隔墙201是所述长方体的另一对竖直相对面,将所述焦炉燃烧室与相邻焦炉燃烧室隔开,当所述焦炉燃烧室位于焦炉最外侧时,最外侧的燃烧室隔墙外设保温层;所述立火道隔墙300与所述炉底500垂直且相交,与所述燃烧室隔墙201平行,与所述炭化室隔墙101垂直且相交,与所述炉顶400之间的间隙构成跨越孔903,将焦炉燃烧室

平均分隔成两个立火道901;炉底500设有关于立火道隔墙300对称布置的两组燃烧器600和烟气出口700,其中,如图4所示,燃烧器600包含燃气进口601和空气进口602,所述燃气进口601和所述空气进口602呈同轴中心对称,且燃气进口601位于内侧。

31.其中,燃气进口601、空气进口602和烟气出口700上均有电动开关,当立火道隔墙300一侧的燃烧器600工作时,该侧的烟气出口700保持关闭状态,立火道隔墙300另一侧的燃烧器600保持关闭状态,立火道隔墙300另一侧的烟气出口700保持打开状态。电动开关为电磁阀或电动阀,其与外部控制装置如plc控制器等连接。燃烧器600超出所述炉底500的高度为焦炉燃烧室室内净高的0.5%。燃烧器600在立火道隔墙300单侧的数目为3个,排布方式为线形。燃烧器600的燃气进口601包含1个圆形的燃气喷孔603,直径为50mm。燃烧器600的空气进口602为1级,且为燃气进口601外侧的环隙,环隙外侧横截面的形状为圆形。空气进口602外侧面高度高于燃气喷孔603。烟气出口 700为正方形,其在立火道隔墙300单侧的数目为2个。跨越孔903的竖直高度为焦炉燃烧室室内净高的0.2%。立火道隔墙300下部设有1个长方体的烟气循环孔800,其中心距离炉底500的高度为焦炉燃烧室室内净高的0.8%。

32.实施例3

33.某炼焦企业的焦炉采用一种低氮氧化物排放的焦炉燃烧室,其结构如图3 所示,由一对炭化室隔墙101、一对燃烧室隔墙201、一个立火道隔墙300、炉顶400和炉底500构成长方体,其中,所述炭化室隔墙101是所述长方体的一对竖直相对面,将所述焦炉燃烧室与相应炭化室隔开;所述燃烧室隔墙201是所述长方体的另一对竖直相对面,将所述焦炉燃烧室与相邻焦炉燃烧室隔开,当所述焦炉燃烧室位于焦炉最外侧时,最外侧的燃烧室隔墙外设保温层;所述立火道隔墙300与所述炉底500垂直且相交,与所述燃烧室隔墙201平行,与所述炭化室隔墙101垂直且相交,与所述炉顶400之间的间隙构成跨越孔903,将焦炉燃烧室平均分隔成两个立火道901;炉底500设有关于立火道隔墙300对称布置的两组燃烧器600和烟气出口700,其中,如图4所示,燃烧器600包含燃气进口601和空气进口602,所述燃气进口601和所述空气进口602呈同轴中心对称,且燃气进口601位于内侧。

34.其中,燃气进口601、空气进口602和烟气出口700上均有电动开关,当立火道隔墙300一侧的燃烧器600工作时,该侧的烟气出口700保持关闭状态,立火道隔墙300另一侧的燃烧器600保持关闭状态,立火道隔墙300另一侧的烟气出口700保持打开状态。电动开关为电磁阀或电动阀,其与外部控制装置如plc控制器等连接。燃烧器600超出所述炉底500的高度为焦炉燃烧室室内净高的0.3%。燃烧器600在立火道隔墙300单侧的数目为1个。燃烧器600的燃气进口601包含1个圆形的燃气喷孔603,直径为500mm。燃烧器600的空气进口602为1级,且为燃气进口601外侧的环隙,环隙外侧横截面的形状为正方形。空气进口602外侧面高度高于燃气喷孔603。烟气出口700为圆形,其在立火道隔墙300单侧的数目为2个。跨越孔903的竖直高度为燃烧室室内净高的0.6%。立火道隔墙300下部设有2个长方体的烟气循环孔800,其中心距离炉底500的高度为焦炉燃烧室室内净高的0.6%。

35.实施例4

36.某炼焦企业的焦炉采用一种低氮氧化物排放的焦炉燃烧室,其结构如图1 所示。与实施例1不同的是,该实施例中燃烧器600的结构如图5所示,其空气进口602分为2级,见图5中的a图;其燃气进口601包含10个圆形的燃气喷孔603,见图5中的b图,单个燃气喷孔

603的等效直径为3mm。

37.实施例5

38.某炼焦企业的焦炉采用一种低氮氧化物排放的焦炉燃烧室,与实施例1~4 不同的是,该实施例中燃烧器600和烟气出口700布置图如图6所示,其中立火道隔墙300单侧的燃烧器600的数目为5个,排布方式为等边三角形;立火道隔墙300单侧的烟气出口700的数目为3个,排布方式也为等边三角形。

39.需要说明的是,当立火道隔墙300单侧的燃烧器600的数目为至少两个时,各个燃烧器600的形状也可以不同,如有的为圆形,有的为正方形等。燃气喷孔603、烟气出口700和烟气循环孔800同理。

40.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。