一种用于钢铁企业ccpp多级煤气净化系统

技术领域

1.本发明涉及钢铁企业副产煤气净化技术领域,具体涉及一种适用于钢铁行业ccpp燃气轮机用煤气净化系统。

技术背景

2.钢铁企业是一个高耗能性企业,其能源消耗量占全国能源总能耗的10~20%,占工业部门总能耗的20~25%,能源消耗费用占企业生产成本约25%;而在钢铁生产中产生的煤气更是占整个能源的30~40%,是钢铁企业最重要的二次能源。因此,如何利用副产煤气降低能源消耗,提高能源综合利用率,是钢铁企业提高经济效益、实现绿色制造的唯一途径。

3.随着环保要求的提高,国家对钢铁企业最低限度污染物排放要求越来越严,2019年1月1日下发新的烟气排放标准,ccpp(燃气蒸汽联合循环发电机组)的烟气排放标准为颗粒物≤10mg/m3、so2≤35mg/m3、no

x

≤50mg/m3,其中颗粒物和so2排放指标受煤气净化质量影响较大。以副产煤气为燃料的高炉热风炉、热轧加热炉、冷轧连续退火炉、硅钢环形炉及燃气发电机组等,是企业实现能源二次利用绿色发展的重要装置,尤其是二次能源利用效率最高的ccpp发电机组,其燃气轮机组的效率和关键设备的使用寿命对钢铁企业能源的二次利用具有重大意义。

4.目前,燃气轮机组向高流量比、高推重比和高进口温度方向发展,对燃料品质也提出了更高的要求,ccpp机组在iso工况的流量下总的允许的颗粒含量为(bfg/ldg+cog):2.7mg/nm3,固体颗粒小于1mg/nm3,焦油和萘小于等于20mg/nm

3”。然而,铁企业现有煤气净化系统的净化质量不能满足末端用户需求,高炉煤气和转炉煤气(bfg/ldg)中的灰尘和固体颗粒物净化不达标,尤其是净化焦炉煤气(cog)中的硫化氢、苯、萘的效果不佳。加之,国外进口燃气轮机最佳燃料最初设计是以天然气为主的洁净燃料,而国内钢铁企业ccpp燃气轮机燃烧介质为清洁程度极低且含有大量焦油、萘、苯、硫化物以及水蒸汽和固体颗粒等腐蚀性污染物的钢铁企业副产煤气,大量的硫化物、苯、萘等腐蚀性污染物使高温零部件承受更为苛刻的高温腐蚀,加剧了煤气管道、排烟系统的腐蚀破损;同时,燃烧过程生成大量污染性气体二氧化硫(燃烧后烟气so2浓度在68.9~83.9mg/m3),不能满足公司现有最低排放环保质量要求。

5.因此,急需研发一种适用钢铁企业高效燃料净化系统,提高钢铁企业ccpp运行效率和减少污染性气体排放,实现绿色环保钢铁、可持续发展高效节能企业。

技术实现要素:

6.本发明的目的在于,针对现有技术的不足,提供一种适合于钢铁企业ccpp多级高效煤气净化系统,解决现有煤气净化技术中存在的有机硫硫化物、焦油、苯和萘脱净化效果不佳,导致设备管道易出现堵塞腐蚀破损及燃汽轮机烟气排放超标等一系列问题。

7.本发明采用的技术方案为:一种用于钢铁企业ccpp多级煤气净化系统,包括煤气

供应管道、净化煤气输出管道,以及依次连通的脱焦装置、脱硫装置、电捕焦装置和混合煤气净化装置;所述煤气供应管道的出口与脱焦装置的入口端连通,脱焦装置的出口端通过管道与脱硫装置的入口端连通,脱硫装置的出口端通过管道与电捕焦装置的入口端相连,电捕焦装置的出口端与混合煤气净化装置的入口端连通,混合煤气净化装置的出口端与净化煤气排出管道连通,净化煤气排出管道与ccpp发电机组连通,从外线来的煤气通过煤气供应管道进入脱焦装置,脱除焦油;经过一级净化后的焦炉煤气进入脱硫装置脱除其中的h2s,再由管道送至电捕焦装置进一步净化未脱除的污染物,最后进入混合煤气净化装置净化除尘后送至ccpp发电机组。

8.按上述方案,所述脱焦装置包括脱焦吸附塔,脱焦吸附塔的底部为入口端,与煤气供应管道连通;脱焦吸附塔的顶部为出口端,通过管道与脱硫装置连通。

9.按上述方案,在脱焦吸附塔出口端连通的管道上配置有控制阀;所述脱焦吸附塔的入口端连接的管道上配置有氮气吹扫头。

10.按上述方案,所述脱焦吸附塔采用的吸附剂为冶金一级焦炭,焦炭粒度为30~80mm,含硫量≦0.6%;灰分≦12.0%;焦炭的机械强度m40≥80%,机械强度m10≦8.0%。

11.按上述方案,所述脱硫装置包括脱硫塔,脱硫塔的底部为入口端,通过管道与脱焦装置的出口端连通,该管道上配置有控制阀和设有氮气吹扫头;脱硫塔的顶部为出口端,通过管道与电捕焦装置的入口端相连,该管道上配置有控制阀和放空管。

12.按上述方案,所述脱硫塔的脱硫剂为可再生的活性氧化铁。

13.按上述方案,所述电捕焦装置为电捕焦器。

14.本发明的有益效果为:

15.1、本发明针对钢铁企业副厂煤气质量品质低、不能满足ccpp机组对燃料品质的需求,提出了采用四级净化装置的多级煤气净化系统,逐步净化副产焦炉煤气中的硫化物(主要为h2s)、焦油、苯和萘脱等污染物,这种多级净化工艺弥补了现有净化工艺的不足;采用本发明所述多级煤气净化系统,焦炉煤气中焦油通过一级净化装置(干法吸附)、三级净化装置(电捕捉)得到实现高效净化;焦炉煤气中的h2s通过可再生的活性氧化铁脱硫剂净化脱硫;净化后的洁净焦炉煤气、转炉煤气和高炉煤气再通过可在线自动清洗静电除尘装净化灰尘、固体颗粒物(冶炼过程中产生的金属粉末、煤粉及矿粉)等污染物。

16.2、本发明可用于净化焦炉煤气中的有机硫硫化物、焦油、苯和萘脱,同时也可净化高炉煤气、转炉煤气中灰尘等固体颗粒物(冶炼过程中产生的金属粉末、煤粉及矿粉);通过三种燃料中不同污染物理化性能及净化方式不同,采取分级净化模式,有效提高了净化系统的净化能力和净化高效稳定性。

17.3、本发明中,焦油净化装置在脱硫装置前,有利于用成本较低的焦炭吸附焦油,减少后续净化过程中因焦油附着在脱硫剂表面而降低脱硫效果。

18.4、本发明净化吸附周期较长,同时每级净化装置均设置有备用装备,便于后期在线检修维护、更换脱焦剂及脱硫剂,操作简单灵活方便,同时不会影响机组正常运行;

19.5、本发明中混合煤气净化装置可以根据运行的实际情况选择清洗方式:双电场在线喷水的情况下高压运行、单电场在线喷水的情况下高压运行及两个电场都不喷水清洗情况下运行。

附图说明

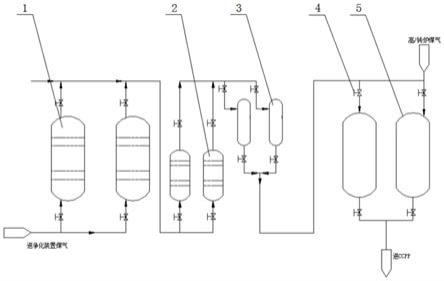

20.图1为本发明一个具体实施例的结构示意图。

21.其中:1、脱焦吸附塔;2、脱硫塔;3、电捕焦器;4、控制阀;5、混合煤气净化装置。

具体实施方式

22.为了更好地理解本发明,下面结合附图和具体实施例对本发明作进一步地描述。

23.如图1所示的一种用于钢铁企业ccpp多级煤气净化系统,包括煤气供应管道、净化煤气输出管道,以及依次连通的脱焦装置、脱硫装置、电捕焦装置和混合煤气净化装置5;所述煤气供应管道的出口与脱焦装置的入口端连通,脱焦装置的出口端通过管道与脱硫装置的入口端连通,脱硫装置的出口端通过管道与电捕焦装置的入口端相连,电捕焦装置的出口端与混合煤气净化装置5的入口端连通,混合煤气净化装置5的出口端与净化煤气排出管道连通,净化煤气排出管道与ccpp发电机组连通。从外线来的煤气通过煤气供应管道进入脱焦装置,脱除焦油;经过一级净化后的焦炉煤气进入脱硫装置脱除其中的h2s,再由管道送至电捕焦装置进一步净化焦油等未脱除的污染物,最后进入混合煤气净化装置5净化除尘后(包括冶炼过程中产生的金属粉末、煤粉及矿粉)送至ccpp发电机组。

24.本发明中,所述脱焦装置为一级净化装置,用于脱除煤气中的焦油。所述脱焦装置包括脱焦吸附塔1,脱焦吸附塔1的底部为入口端,与煤气供应管道连通;脱焦吸附塔1的顶部为出口端,通过管道与脱硫装置连通。在脱焦吸附塔1出口端连通的管道上配置有控制阀4,便于后期检修脱焦吸附塔1;所述脱焦吸附塔1的入口端连接的管道上配置有氮气吹扫头,用于检修后的氮气吹扫。

25.本发明中,所述脱焦装置采用并列的两台脱焦吸附塔1互为备用,可以在线更换吸附剂,不影响另一台正常运行。所述脱焦吸附塔1为塔式结构,其外壳为钢制。所述脱焦吸附塔1采用的吸附剂为冶金一级焦炭,其吸附性能好,使用寿命长,运行成本低,后期维护方便;所述焦炭粒度为30~80mm,含硫量≦0.6%;灰分≦12.0%;焦炭的机械强度m40≥80%,机械强度m10≦8.0%。

26.优选地,所述脱硫装置为二级净化装置,用于脱除煤气中的硫;所述脱硫装置包括脱硫塔2,脱硫塔2的底部为入口端,通过管道与脱焦装置的出口端连通,该管道上配置有控制阀4和设有氮气吹扫头,便于后期检修维护;脱硫塔2的顶部为出口端,通过管道与电捕焦装置的入口端相连,该管道上配置有控制阀4和放空管。

27.本发明中,所述脱硫装置采用并列的两台脱硫塔2互为备用,可以在线更换脱硫剂,不影响另一台正常运行。所述脱硫塔2为框式结构,其外壳为钢制。所述脱硫塔2的脱硫剂为可再生的活性氧化铁,主要成份为α和γ氧化铁,堆比重为0.6~0.75t/m3,强度≥35n/cm,饱和硫容≥18%;利用h2s易与活性氧化铁发生还原反应生成fes的特性,实现高效脱硫;利用fes在再生气氛(02,水蒸气)中发生氧化反应生成fe2o3,完成脱硫剂活化再利用。

28.优选地,所述电捕焦装置为三级净化装置,用于净化一二级净化装置中未净化完全的焦油、萘、苯、污染物等。所述电捕焦装置为电捕焦器3,其一次电压为380v,二次电压为30~45kv。本实施例中,采用两个并联布置的电捕焦器3。

29.本发明中,所述混合煤气净化装置5为四级净化装置,用于净化煤气中的灰尘、固体颗粒物(包括冶炼过程中产生的金属粉末、煤粉及矿粉)等污染物。本发明中,混合煤气净

化装置5原工艺装备只能停机清洗,优化后装置可以根据装置燃料净化质量实际情况选择清洗方式:双电场在线喷水的情况下高压运行、单电场在线喷水的情况下高压运行及两个电场都不喷水清洗情况下运行。本实施例中,混合煤气净化装置5在吊挂保温箱内阴极吊杆处增设瓷套筒,瓷套筒表面光滑可以有效减少灰尘等固体颗粒物(包括冶炼过程中产生的金属粉末、煤粉及矿粉)附着和阻止清洗过程中水流到吊挂箱内降低保温箱内的加热温度;混合煤气净化装置5的阳极板采用更易清洗和收集吸附的固体颗粒物的不锈钢818平板可以有效减少灰尘等固体颗粒物(冶炼过程中产生的金属粉末、煤粉及矿粉)附着及对金属离子的吸附;阴极排优化为吸附净化能力更好的小鱼骨针阴极排,阴极线及框架的材质为q235

‑

a不锈钢;两个电场的喷嘴由喷水式优化为净化效率更好的雾化喷嘴,便于后期检修维护。本实施例中,所述混合煤气净化装置5为现有技术,这里不再赘述。

30.实施例

31.某钢铁企业ccpp年焦炉煤气设计三种净化方案:方案一、传统净化工艺,采用包括电捕焦技术和混合煤气静电除尘技术;方案二、分子筛净化工艺,采用分子筛净化技术;方案三、本发明所述ccpp多级煤气净化系统,采用上述四级净化工艺。计算分析煤气经上述三种净化方案处理后,其各杂质的含量变化如表1所示,其中进口煤气中各杂质含量:萘为300~400mg/m3,硫化氢为500~900mg/m3,焦油为50~100mg/m3,混合煤气含尘量(包括冶炼过程中产生的金属粉末、煤粉及矿粉等颗粒物)≤20mg/nm3。

32.表1三种净化方案性能对比

[0033][0034]

针对该钢铁企业ccpp年焦炉煤气用量和运行时间计算,对比分析几种净化方案的运行成本。

[0035]

方案一、传统净化工艺:每年两台电捕焦器3运行电量约86万kwh,每年氨水用量约1200吨,每年电捕焦器3运行费用约80万元;每年两台静电除尘装置运行电量约100万kwh,运行费用约95万元,合计175万元。

[0036]

方案二、分子筛净化工艺:按照焦煤分子筛净化工艺计算,改造投资费用约4000万元,每年运行和措施费约300万元,按照分子筛保证使用寿命五年周期计算,五年共计费用约4300万元左右,平均每年820万元左右。

[0037]

方案三、多级净化工艺:每年两台电捕焦器3运行电量约86万kwh,每年氨水用量约1200吨,每年电捕焦器3运行费用约80万元;每年两台混合煤气净化装置5运行电量约100万kwh,运行费用约95万元;脱硫剂平均每季度更换一次,脱硫剂每次更换量为200吨(脱硫剂单价2000元/吨),每年脱硫剂约更换费用约160万元;脱焦剂平均每月更换一次,脱硫剂每次更换量为50吨(脱硫剂单价2500元/吨),每年脱硫剂约更换费用约150万元;合计年运行费用485万元;

[0038]

最后应说明的是,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管

参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。