1.本发明涉及一种化工生产领域,具体是指一种处理低浓度含无机硫的高炉煤气的处理方法及装置。

背景技术:

2.高炉煤气为钢铁企业炼铁工序中高炉炼铁过程中产生的副产品,主要成分为:co、co2、n2、h2、ch4等,其中可燃成分co含量约占20

‑

25%左右,h2、ch4的含量很少,co2、n2的含量分别占15

‑

22%、55%,热值约为3500kj/m3。高炉煤气在钢铁企业主要作为钢铁企业内部炼铁烧结、球团、高炉热风炉、轧钢加热炉、热处理炉、自备热电厂燃气锅炉等燃料。目前燃气锅炉设备按照《锅炉大气污染物排放标准》,so2的排放限值为50mg/nm3;按照《火电厂大气污染物排放标准》,燃气锅炉的大气污染物so2的排放限值为35mg/nm3;2019年4月22日,生态环境部印发了《关于推进实施钢铁行业超低排放的意见》,对于钢铁企业超低排放指标提出了严格的要求,在京津冀及周边地区、长三角地区、汾渭平原等大气污染防治重点区域率先推进,烧结、自备电厂二氧化硫排放限值为35mg/nm3,炼铁热风炉、轧钢热处理炉so2排放限值为50mg/nm3,对高炉煤气进行脱硫处理是保证后续达标排放的必然需求,也是当前环保政策要求。

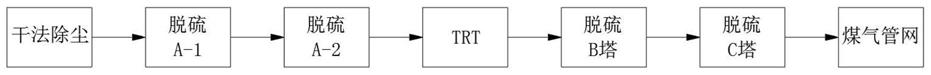

3.高炉煤气量大、终端用户分散,煤气中含有h2s并有一定含量的有机硫、氰化氢、氯、氟、尘等杂质,如采用煤气燃烧后脱so2工艺,需上多套脱so2装置分散,投资大且管理成本高,并且全程管道设备在腐蚀方面存在严重的安全隐患。现有专利201310583623.1、201410026037.1所公开的技术内容,对于高浓度h2s处理时具有优势,在处理低浓度时无法实现有效的效果,且成本畸高。

4.根据高炉煤气脱硫实际情况,开发出一套高炉煤气在源头集中脱硫,脱硫后的高炉煤气满足h2s含量控制在20mg/nm3以下,总硫含量控制在28mg/nm3以下,从而保障满足自备电厂燃烧高炉煤气后35mg/nm3的so2排放标准、热风炉及轧钢加热炉50mg/nm3的so2排放标准。该方案较好实现钢铁企业环保效益、社会效益和经济效益。

5.现有高炉煤气脱硫技术介绍:

6.后脱

‑

传统脱硫方案:钢铁企业高炉煤气用户较多、工况复杂多变,根据上述技术特点,采用后脱so2工艺

‑

传统烟气系统脱硫工艺(石灰石膏法、湿法、半干法、干法等)对目前钢铁企业脱硫要求并不适合,而且采用分散脱硫的方式,投资相对较大、占地大。

7.前脱

‑

现有脱硫方案:高炉煤气处理工艺流程如附图1所示。

8.针对高炉煤气中的硫组分处理技术,需要采取四个步骤完成,具体如下:

9.1)a

‑

1塔内进行高炉煤气预处理:处理高炉煤气(活性炭吸附cl、f等)

10.2)a

‑

2塔内完成羰基硫向无机硫的转化:cos

‑

h2s

11.3)b塔进行无机硫的粗脱除:h2s+hcl

12.4)c塔进行无机硫的精脱除:h2s+hcl+h2o

13.其中a

‑

1、a

‑

2塔内主要为有机硫的转化工艺,而b、c塔内主要为无机硫的脱除工

艺,最终保证高炉煤气燃烧后的so2的排放指标。a塔红线范围内的煤气管道采用不锈钢复合管道。

14.有机硫转化塔采用固定床,需人工进行更换,更换时间视高炉情况而定,一般一年左右更换一次,更换一次约48h,反应剂为无毒无害特性,主要成分为改性活性炭,不属于危废。

15.前期源头脱硫,脱硫后的高炉煤气满足后续所有用户的so2排放标准,脱硫工序集中,设备和工程在一个工序。设备阻力小、操作稳定,脱硫效率可达90~95%。而且b、c塔喷淋脱硫液(naoh溶液)资源丰富,价格便宜,运行费用低。塔体出来的脱硫液经净化处理系统,再通过泵加压后输送至喷碱塔顶部,与从塔底自下而上的高炉煤气逆流接触,脱硫液循环使用。

16.naoh溶液脱硫后生成na2s溶液,加入净水剂(feso4)反应生产fes沉淀和na2so4溶液,fes沉淀配套斜管沉淀池、絮凝和混凝拌机、污泥池、污泥螺杆泵、板框压滤机、加药装置后,进入烧结机作为烧结原料。na2so4溶液进入新建水处理中心单独脱盐、去bod、cod处理,最后进入钢铁企业废水处理系统。

17.优点:

18.1)干法转化和湿法脱硫的工艺结合,既实现了有机硫转化和无机硫脱除的工艺高效稳定性,又充分发挥了各自工艺对有机硫、无机硫脱除的技术经济优势;

19.2)采用化学吸收法脱硫,经湿法脱硫后尾气h2s含量可降至20mg/nm3以下,总硫含量控制在28mg/nm3以下;

20.3)工艺装置占地小;

21.4)装置运行稳定性和可靠性高;

22.5)湿法脱硫采用填料塔吸收技术,脱硫效率高;

23.6)工艺设备及管路使用寿命长,维修费用低。

24.缺点:

25.fes沉淀重新进入烧结机,增加烧结机s负荷,最后增加烧结脱硫压力。产物na2so4溶液处理量较大,废水处理流程长。吨铁处理成本达到10

‑

15元/吨,运行成本较高。

技术实现要素:

26.本发明针对现有技术中的不足,以及实际运行过程中成本较高、存在二次污染等问题,提出一种新的处理方案。

27.本发明是通过下述技术方案得以实现的:

28.一种低浓度含无机硫的高炉煤气的处理方法,其特征在于包括下述步骤:

29.(1)待处理高炉煤气进入喷淋塔c,喷淋塔c的上部喷淋nahs溶液,与高炉煤气中so2进行充分反应;

30.喷淋塔c出来的高炉煤气再进入到喷淋塔d;喷淋塔c出来的喷淋液进入到nahs回流池;

31.(2)高炉煤气进入到喷淋塔d后,与喷淋塔d上部喷淋下来的脱硫剂反应;经处理后高炉煤气经煤气管道排出;喷淋下来的脱硫剂进入到脱硫剂再生池;脱硫剂为含fe

3+

螯合剂的koh溶液。

32.作为优选,上述一种低浓度含无机硫的高炉煤气的处理方法的步骤(1)中在nahs回流池中的nahs溶液分成两路,少量高浓度nahs溶液由nahs回流池排出;另一路nahs溶液再回流至喷淋塔c上部,与高炉煤气进行反应。步骤(1)中的高浓度nahs溶液是指nahs饱和溶液为更佳。

33.作为优选,上述一种低浓度含无机硫的高炉煤气的处理方法的步骤(2)中脱硫剂再生池,分为吸收区、氧化区和脱气区;中脱硫剂,经氧化反应,吸收后的喷淋液先进入吸收区,富含硫化氢;流出喷淋塔d的脱硫剂先进入到吸收区,再由吸收区流入至氧化区,由空气进行氧化过程,完成硫单质的生成、以及含fe

3+

螯合剂再生;再由氧化区流入脱气区后,再由输送泵将脱硫剂输送至喷淋塔d上部,用于吸收h2s。

34.作为优选,上述一种低浓度含无机硫的高炉煤气的处理方法的步骤(2)中所述的含fe

3+

螯合剂的koh溶液ph值控制在8

‑

9之间。

35.作为优选,上述一种低浓度含无机硫的高炉煤气的处理方法的步骤(2)中脱硫剂再生池还留有一个高浓度废液排出口,将高浓度废液排出系统进行处理。

36.作为优选,上述一种低浓度含无机硫的高炉煤气的处理方法的步骤(2)所述的含fe

3+

的螯合剂为hedp、edtmps、dtpmpa、eddha、stpp、nta、na3nta、hedta、na3hedta、na4edta、葡萄糖酸钠、偏硅酸钠、酒石酸钾中的至少一种。

37.所述的一种低浓度含无机硫的高炉煤气的处理装置,其特征在于,高炉煤气管路与喷淋塔c的进口连接,喷淋塔c的进口位于喷淋塔c的下部;喷淋塔c的上部连接有nahs溶液的进口管、高炉煤气出口连接管;在喷淋塔c的下部还设置nahs溶液的排出口;

38.nahs溶液的排出口与nahs回流池连接;nahs回流池的出口分成两路,其中一路是用于排放高浓度废液,另一路是经泵连接至喷淋塔c上部的nahs溶液进口管;

39.喷淋塔c上部的高炉煤气出口连接管连接至喷淋塔d的进口,喷淋塔d的进口位于喷淋塔d的下部;喷淋塔d的进口的下部还有一个脱硫剂排出口,脱硫剂排出口与脱硫剂再生池连接;在喷淋塔d的上部还有一个脱硫剂进口、以及高炉煤气出口,高炉煤气出口与煤气管道连接向外输送;脱硫剂再生池的出口分成两路,其中一种是用于排入高浓度脱硫剂溶液,另一路是经泵连接至喷淋塔d上部的脱硫剂进口;在脱硫剂再生池底部还连接有硫单质吸出口。

40.作为优选,上述一种低浓度含无机硫的高炉煤气的处理装置中脱硫剂再生池至少依次分为吸收区、氧化区及脱气区。

41.本技术中,针对高炉煤气中的硫组分处理技术,

42.c塔进行so2转化:so2(l)+2hs

‑

+h2o

→

so

32

‑

+2h2s(g)

43.d塔进行无机硫的粗脱除:h2s+hcl,s2‑

(l)+2fe

3+

→

s+2fe

2+

44.再生池进行脱硫剂的再生和单质s脱除:1/2o2(g)+h2o+2fe

2+

→

2oh

‑

+2fe

3+

45.高炉煤气源头有机硫水解

‑

so2转化

‑

循环脱硫工艺流程技术特点和原理说明:

46.螯合剂和催化剂:

47.在水配比溶液中,亚铁离子(fe

2+

)和高铁离子(fe

3+

)都不能稳定存在,通常情况下容易经如下反应形成氢氧化铁或硫化铁沉淀:

48.fe

3+

+3oh

‑

→

fe(oh)3(s)

49.fe

2+

+s2‑

→

fes(s)

50.为阻止上述沉淀的产生,本工艺系统采用了一种独特的螯合剂,使得水配比液中的铁能够在较宽的ph值范围内保持稳定的离子状态。螯合剂是一种有机化合物,它将金属离子包裹在一个爪状的结构中,使金属离子与两个或多个非金属离子形成化学键。

51.煤气中co2影响和技术方案:

52.酸性尾气中通常含有一定量的二氧化碳(co2)气体,因二氧化碳属酸性气体,会与水发出副反应电解出游离态的h+,导致脱硫介质ph值降低。尤其是随着分压的提高,降低ph值的副反应会随之加剧。二氧化碳易溶于水,会形成重碳酸盐(hco3‑

)和碳酸盐(co

32

‑

),反应如下:

[0053][0054][0055][0056]

为了稳定配比溶液的ph值,需要在系统中加入如氢氧化钾类的碱性物质,它与二氧化碳的反应如下:

[0057][0058][0059][0060]

在加入koh后,配比溶液中形成hco3‑

——co

32

‑

缓冲平衡液,之后co2就不在被吸收了,也不再消耗碱,但为了抑制副反应和补充随硫磺饼损失掉的盐,所以正常生产中还需要不定时补入少量的碱,以控制脱硫溶液整体的ph值。

[0061]

煤气中so2影响和技术方案:

[0062]

尾气中so2的含量是一个重要的操作参数,本工艺是在c塔将so2吸收,转化为h2s气体,便于后续工序吸收,简化了后续吸收工序压力,并且可以根据高炉煤气中实际so2的情况,控制该塔吸收转化量,以达到最经济脱硫总工艺成本。

[0063]

吸收液再生池脱硫再生和技术方案:

[0064]

再生池分由隔板分成吸收区、氧化区及脱气区。富含硫化氢的吸收液溢过隔板进入氧化区,在空气作用下,完成吸收液的再生。吸收液再生完成后,进入脱气区,用泵送至c塔喷淋,完成循环。含有5

‑

15%wt硫磺的硫浆沉降至氧化池底部,并通过空气吹扫避免硫磺粘附在池壁上,最终硫浆通过硫浆泵送至后工段过滤机处理。再生池需补充一系列化学药剂通过计量泵加入,其中消泡剂通过气压注入方式批量定期加入。

[0065]

再生池单质硫脱除技术方案:

[0066]

硫浆经过过滤机过滤后,得到硫磺产品,含水35

‑

45%。

[0067]

高炉煤气源头有机硫水解

‑

so2转化

‑

循环脱硫工艺分析:

[0068]

c塔是so2转化工艺,而d塔内主要为无机硫的脱除工艺,最终保证高炉煤气燃烧后的so2的排放指标。

[0069]

有机硫水解转化塔采用固定床,需人工进行更换,更换时间视高炉情况而定,一般一年左右更换一次,更换一次约48h,反应剂为无毒无害特性,主要成分为改性活性炭,不属于危废。

[0070]

高炉煤气源头有机硫水解

‑

so2转化

‑

循环脱硫工艺,脱硫后的高炉煤气满足后续

所有用户的so2排放标准,脱硫工序集中,设备和工程在一个工序。设备阻力小、操作稳定,脱硫效率可达99%,处理过的高炉煤气h2s浓度在1ppm以下。而且气流量弹性大,能够适应原料气中h2s浓度大幅度波动变化。c塔nahs为工业副产品,价格极低,资源丰富,运行可根据工况调整。d塔喷淋脱硫液(含fe

3+

螯合剂碱液)资源丰富,价格便宜,运行费用低。塔体出来的脱硫液经再生池系统可以再生循环使用,再通过泵加压后输送至喷淋塔c塔顶部,与从塔底自下而上的高炉煤气逆流接触,脱硫液循环使用,煤气中硫最后以硫单质脱除,无三废产生。

[0071]

高炉煤气源头有机硫水解

‑

so2转化

‑

循环脱硫工艺优点总结:

[0072]

高效

[0073]

1)硫化氢脱除率高,一步反应的脱除率达到99%以上,处理过的尾气h2s浓度在1ppm以下。

[0074]

2)应用范围广,可以处理各种含h2s、so2气体,选择性高。特别对so2含量较高或波动的高炉煤气,处理效果和工艺控制手段丰富。

[0075]

3)酸性气流量弹性大,能够适应原料气中h2s浓度大幅度波动变化。

[0076]

节能

[0077]

1)脱硫剂循环使用。

[0078]

2)脱硫剂再生工艺简单处理,能耗低,整体脱硫成本约为5

‑

8元/吨铁。

[0079]

3)反应条件温和,为液相、常温常压反应过程。

[0080]

环保

[0081]

1)除脱硫后少量废液外,无其他三废排放。

[0082]

2)安全性能高,系统不使用任何有毒的化学物质,硫磺产品中没有h2s气体。

[0083]

有益效果:

[0084]

干法转化和湿法脱硫的工艺结合,既实现了有机硫转化和无机硫脱除的工艺高效稳定性,又充分发挥了各自工艺对有机硫、无机硫脱除的技术经济优势;采用化学吸收法脱硫,经湿法脱硫后尾气h2s含量可降至20mg/nm3以下,总硫含量控制在28mg/nm3以下;工艺装置占地小;装置运行稳定性和可靠性高;湿法脱硫采用填料塔吸收技术,脱硫效率高;工艺设备及管路使用寿命长,维修费用低。

[0085]

运行成本低

[0086]

由于吸收液循环利用,产品生成单质硫,无三废产生,动力消耗低,运行成本约5

‑

8元/吨铁,是现有源头脱硫技术运行成本的40%。

[0087]

投资成本低

[0088]

由于源头有机硫水解

‑

循环脱硫处理工艺集中建设,投资成本低。

[0089]

单独设立so2转化工序:根据高炉煤气so2变化波动范围大特点,增设转化工序,将so2转化为h2s,确保后续h2s工序正常高效运行,且转化剂资源丰富,价格极低。

[0090]

再生池脱硫工艺,反应条件温和,为液相、常温常压反应过程。该工艺包含将d塔吸收了硫化氢气体的溶液回流到再生池,再生池通过空气曝气,将硫化氢还原为s单质。s单质通过沉淀用泵抽取,最后通过压滤机压成含水35

‑

45%硫饼,少量饱和含盐溶液外排到高炉冲渣水(10吨/日)。吸收液通过泵压送到d塔循环吸收硫化氢。本工艺吸收液循环使用,为了抑制副反应和补充随硫磺饼损失掉的盐,所以正常生产中还需要不定时补入少量的碱,以

控制脱硫溶液整体的ph值。

[0091]

本工艺是在ph值8

‑

9之间的碱性环境中进行操作。

[0092]

再生池分由隔板分成吸收区、氧化区及脱气区。富含硫化氢的吸收液溢过隔板进入氧化区,在空气作用下,完成吸收液的再生。吸收液再生完成后,进入脱气区,用泵送至c塔喷淋,完成循环。

[0093]

一步反应的脱除率达到99%以上,处理过的尾气h2s浓度在1ppm以下。

[0094]

塔体出来的脱硫液经再生池系统可以再生循环使用,再通过泵加压后输送至喷淋塔c塔顶部,与从塔底自下而上的高炉煤气逆流接触,脱硫液循环使用,煤气中硫最后以硫单质脱除,无三废产生。

[0095]

c塔喷淋脱硫液(含fe

3+

螯合剂碱液),螯合剂是一种有机化合物,它将金属离子包裹在一个爪状的结构中,使金属离子与两个或多个非金属离子形成化学键。

附图说明

[0096]

图1现有技术中使用的整体工艺流程示意图

[0097]

图2本技术中所使用的整体工艺流程示意图

具体实施方式

[0098]

下面结合附图,对本发明的实施作具体说明:

[0099]

实施例1

[0100]

如附图2所示,将高炉煤气(主要成分为:co、co2、n2、h2、ch4等,其中可燃成分co含量约占20

‑

25%左右,co2、n2的含量分别占15

‑

22%、55%,少量so2、h2s、cos及羟基硫等,热值约为3500kj/m3)进入喷淋塔c,喷淋塔c的上部喷淋nahs溶液,与高炉煤气中so2等进行充分反应;

[0101]

喷淋塔c出来的高炉煤气再进入到喷淋塔d;喷淋塔c出来的喷淋液进入到nahs回流池;nahs回流池中的nahs溶液分成两路,少量高浓度的近乎饱和的nahs溶液由nahs回流池排出;另一路nahs溶液再回流至喷淋塔c上部,与高炉煤气进行反应,并与新补充的nahs溶液混合一起。

[0102]

高炉煤气进入到喷淋塔d后,与喷淋塔d上部喷淋下来的脱硫剂反应;经处理后高炉煤气经煤气管道排出;喷淋下来的脱硫剂进入到脱硫剂再生池;脱硫剂为含fe

3+

螯合剂的koh溶液。本实施例中使用的含fe

3+

的螯合剂为edtmps,总铁浓度为1000ppm;调节含fe

3+

螯合剂的koh溶液ph值为8。

[0103]

在本实施例中,硫化氢脱除率高,一步反应的脱除率达到99%以上,处理过的尾气h2s浓度在1ppm以下;远低于目前市场上的运行成本,具有非常巨大的竞争力。

[0104]

实施例2

[0105]

与实施例1相同的料液,进入喷淋塔c,喷淋塔c的上部喷淋nahs溶液,与高炉煤气中so2进行充分反应;喷淋塔c出来的高炉煤气再进入到喷淋塔d;喷淋塔c出来的喷淋液进入到nahs回流池;高炉煤气进入到喷淋塔d后,与喷淋塔d上部喷淋下来的脱硫剂反应;经处理后高炉煤气经煤气管道排出;喷淋下来的脱硫剂进入到脱硫剂再生池;脱硫剂为含fe

3+

螯合剂的koh溶液。脱硫剂再生池还留有一个高浓度废液排出口,将高浓度废液排出系统进行

处理。本实施例中使用的含fe

3+

的螯合剂为葡萄糖酸钠,总铁浓度为1000ppm;调节含fe

3+

螯合剂的koh溶液ph值为9。

[0106]

在本实施例中,硫化氢脱除率高,一步反应的脱除率达到99%以上,处理过的尾气h2s浓度在1ppm以下。

[0107]

实施例3

[0108]

与实施例1相同的料液,进入喷淋塔c,喷淋塔c的上部喷淋nahs溶液,与高炉煤气中so2进行充分反应;喷淋塔c出来的高炉煤气再进入到喷淋塔d;喷淋塔c出来的喷淋液进入到nahs回流池;高炉煤气进入到喷淋塔d后,与喷淋塔d上部喷淋下来的脱硫剂反应;经处理后高炉煤气经煤气管道排出;喷淋下来的脱硫剂进入到脱硫剂再生池;脱硫剂为含fe

3+

螯合剂的koh溶液。脱硫剂再生池,分为吸收区、氧化区和脱气区;中脱硫剂,经氧化反应,吸收后的喷淋液先进入吸收区,富含硫化氢;流出喷淋塔d的脱硫剂先进入到吸收区,再由吸收区流入至氧化区,由空气进行氧化过程,完成硫单质的生成、以及含fe

3+

螯合剂再生;再由氧化区流入脱气区后,再由输送泵将脱硫剂输送至喷淋塔d上部,用于吸收h2s。脱硫剂再生池还留有一个高浓度废液排出口,将高浓度废液排出系统进行处理。本实施例中使用的含fe

3+

的螯合剂为葡萄糖酸钠,总铁浓度为1000ppm;调节含fe

3+

螯合剂的koh溶液ph值为9。

[0109]

在本实施例中,硫化氢脱除率高,一步反应的脱除率达到99%以上,处理过的尾气h2s浓度在1ppm以下。

[0110]

实施例4

[0111]

一种含无机硫的高炉煤气的处理装置,其中的高炉煤气管路与喷淋塔c的进口连接,喷淋塔c的进口位于喷淋塔c的下部;喷淋塔c的上部连接有nahs溶液的进口管、高炉煤气出口连接管;在喷淋塔c的下部还设置nahs溶液的排出口;nahs溶液的排出口与nahs回流池连接;nahs回流池的出口分成两路,其中一路是用于排放高浓度废液,另一路是经泵连接至喷淋塔c上部的nahs溶液进口管;喷淋塔c上部的高炉煤气出口连接管连接至喷淋塔d的进口,喷淋塔d的进口位于喷淋塔d的下部;喷淋塔d的进口的下部还有一个脱硫剂排出口,脱硫剂排出口与脱硫剂再生池连接;在喷淋塔d的上部还有一个脱硫剂进口、以及高炉煤气出口,高炉煤气出口与煤气管道连接向外输送;脱硫剂再生池的出口分成两路,其中一种是用于排入高浓度脱硫剂溶液,另一路是经泵连接至喷淋塔d上部的脱硫剂进口;在脱硫剂再生池底部还连接有硫单质吸出口。脱硫剂再生池至少依次分为吸收区、氧化区及脱气区。

[0112]

本实施例的装置可以在本技术的实施例1

‑

3中应用。