1.本发明属于利用复合萃取溶剂分离出芳烃和饱和烃技术领域,具体涉及一种通过复合溶剂分离催化裂化油浆中芳烃和饱和烃的方法。

背景技术:

2.催化裂化油浆是催化裂化过程中沸点大于350℃的未转化烃类,其中富含胶质和沥青质,具有粘度高和密度大的特点。目前,国内的催化油浆一般作为廉价的重质燃料油出厂。近年来,对催化裂化油浆性质及其合理利用技术进行了大量研究。这些研究主要涉及将催化油浆与炼油工艺组合以合理利用催化裂化油浆,或是根据催化裂化油浆的组成上的特征进行生产化工产品的利用技术研究,以取得催化油浆高附加值的产品,确定油浆深加工方案。由于油浆中含有30

‑

50%的饱和烃,这部分饱和烃又是优质的催化裂化原料,同时油浆中的芳烃达50%以上,芳烃是一种极有价值的化工产品,能够进一步深加工生产附加值较高的产品,产品用途广泛,市场前景广阔。因此对催化油浆综合利用,将会给炼油企业带来良好的经济效益。

3.目前的研究结果表明,采用溶剂抽提的方法对催化裂化重油进行进一步加工处理,是切实可行的综合利用方法之一。通过溶剂萃取的方法,得到的芳烃可以作为制备btx、橡胶填充油、中间相沥青等高附加值化学品的原料,得到的饱和烃可作为优质催化裂化装置原料调和组分,改善原料进料组成,增加轻质油品收率,提升整个装置经济效益。

4.200810023335.x公开了一种用于催化裂化油浆的分离方法,该方法可以同时脱除固体催化剂颗粒的液固分离及饱和烃和芳烃之间的液液分离,该方法加入酞胺溶剂使油浆中饱和烃和芳烃分离,将固体颗粒转入饱和烃中,虽然分离是一步完成,但是固体粉末并没有完全分离,只是转移入饱和烃组分中,没有彻底排放掉这部分固体颗粒。如果饱和烃组分返回催化裂化装置,由于这部分的固体颗粒与原装置使用的催化剂相比粒度较小,会对装置造成影响。因此需要一种方法能够彻底的排出催化剂粉末,这样才能避免对装置的不良影响。

5.cn103387844a公开了一种分离催化裂化油浆的方法,该方法采用了二级萃取的方式,以糠醛、n

‑

甲基吡咯烷酮、苯酚为极性溶剂,c5

‑

c12烷烃和环烷烃为非极性溶剂,将催化裂化油浆分成饱和烃组分和芳香烃组分两部分。该方法并没有说明其对芳香烃中硫、氮和金属组分的脱除效果,而且没有对芳香烃组分中的沥青质和胶质进行进一步的分离。

6.cn102453503a公开了一种分离催化裂化油浆的方法,该方法采用了二级萃取的方式,第一溶剂为糠醛、环丁砜、亚砜、n

‑

甲基吡咯烷酮或酰胺;第二溶剂为轻质油、c6

‑

c10正构烷烃或c6

‑

c10的环烷烃。从该方法的实施例结果来看,该方法分离的不够彻底,芳香烃组分中胶质和沥青质含量均在10%以上,无法直接加工为高附加值产品。

技术实现要素:

7.为了克服上述现有技术的不足,本发明的目的在于提供一种通过复合溶剂分离催

化裂化油浆中芳烃和饱和烃的方法,通过调整双溶剂萃取的工艺顺序,同时引入其它极性溶剂或助剂与第二溶剂(极性溶剂)进行复配作为复合溶剂,以更加高效和环保的方式得到品质较好的芳烃组分和饱和烃组分。

8.为了实现上述目的,本发明采用的技术方案是:

9.一种通过复合溶剂分离催化裂化油浆中芳烃和饱和烃的方法,包括以下步骤;

10.来自储罐4的催化裂化油浆从塔上部进入第一萃取塔6,来自储罐5的溶剂i从塔下部进入第一萃取塔6,催化裂化油浆和溶剂i在第一萃取塔6内逆向接触,进行萃取,催化裂化油浆分离为脱沥青油和沥青质组分,沥青质组分从第一萃取塔6底部流出,进行收集,脱沥青油和溶剂i一起从第一萃取塔6顶部流出,然后进入溶剂回收塔8,溶剂i与脱沥青油分离,得到脱沥青油,溶剂i回收至储罐11,循环使用;

11.来自储罐1的溶剂ii和来自储罐2的溶剂iii以一定质量比率一同泵入混合罐3,在一定操作条件下进行充分混合,得到复合溶剂,复合溶剂从塔上部进入第二萃取塔7,溶剂回收塔8的脱沥青油从塔下部进入第二萃取塔7,脱沥青油和复合溶剂在第二萃取塔7内逆向接触,进行萃取,在第二萃取塔7内脱沥青油分离为饱和烃组分和芳烃组分,饱和烃组分从第二萃取塔7顶部流出,进行收集,芳烃组分和复合溶剂一起从第二萃取塔7底部流出,进入溶剂回收塔9,复合溶剂与芳烃组分分离,得到芳烃组分,复合溶剂回收至储罐10,循环使用。

12.所述溶剂i为c7

‑

c12正/异构烷烃的一种或几种,溶剂ii为糠醛,溶剂iii(助剂)为n,n

‑

二甲基甲酰胺、环丁砜、二甲基亚砜、n

‑

甲基吡咯烷酮、α

‑

吡咯烷酮、芳香胺类抗氧剂、甲基丙烯酸丁酯等极性溶剂或助剂中的一种。

13.所述复合溶剂由溶剂ii和溶剂iii(助剂)混合获得,混合比例为2%

‑

50%(溶剂iii质量占比总质量),混合加热温度为20

‑

60℃,搅拌速率为20

‑

200r/min。

14.所述第一萃取塔的萃取操作条件为:操作温度为30

‑

110℃(优选40

‑

70℃),压力为0.1

‑

10mpa(优选0.5

‑

2.0mpa),溶剂i和催化裂化油浆质量比为2:1

‑

15:1(优选3:1

‑

8:1)。

15.所述第二萃取塔的萃取操作条件为:操作温度为25

‑

90℃(优选25

‑

45℃),压力为0.2

‑

15mpa(优选0.5

‑

1.5mpa),复合溶剂和脱沥青油质量比为1:1

‑

10:1(优选1:1

‑

4:1)。

16.本发明的有益效果:

17.本发明对传统双溶剂萃取工艺路线进行了调整,将烷烃萃取操作前置,芳烃萃取操作后置,此工艺路线下可以更好的将油浆中的沥青质组分脱除,得到不含沥青质,少含胶质的脱沥青油,同时将富集在沥青质中的大部分硫氮杂原子以及固体颗粒物一同被脱除,最终得到的芳烃和饱和烃组分中均不含固体颗粒物,硫氮杂原子含量极少,且芳烃组分中,胶质等多元稠环芳烃含量极少。

18.对传统双溶剂萃取技术中的第二溶剂(极性溶剂)进行复配,可按目标产物的不同进行不同溶剂类型和不同比例进行调配,得到的复合溶剂具有用量少、选择性高、目标组分收率高、可深度脱硫脱氮、耗能低等不同特点。

19.复合溶剂对脱沥青油进行萃取,可将脱沥青油中少量的含硫、氮化合物进一步脱除,同时由于复合溶剂较高的选择性,最终可得到高品质高收率的芳烃组分和饱和烃组分,可直接作为生产针状焦、化学溶剂等高附加值产品的原料。

附图说明:

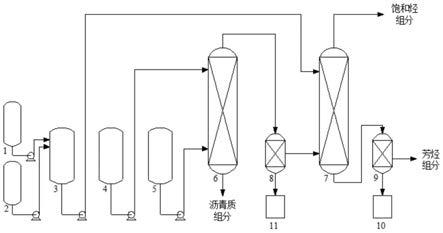

20.图1为本发明系统结构示意图。

具体实施方式

21.下面结合实施例对本发明作进一步详细说明。

22.实施例1

23.本实施例提供了一种通过复合溶剂分离催化裂化油浆中芳烃和饱和烃的方法,其是利用萃取塔进行的,具体流程如图1所示。该方法包括以下步骤:

24.来自储罐4的催化裂化油浆从塔上部进入第一萃取塔6,来自储罐5的正辛烷作为溶剂i从塔下部进入第一萃取塔6,催化裂化油浆和正辛烷在塔内逆向接触,在操作温度为60℃,压力为0.5mpa,剂油质量比为4:1的条件下进行萃取,催化裂化油浆分离为脱沥青油和沥青质组分,沥青质组分从第一萃取塔6底部流出,进行收集,脱沥青油和正辛烷一起从第一萃取塔6顶部流出,然后进入溶剂回收塔8,正辛烷与脱沥青油分离,得到脱沥青油,正辛烷回收至储罐11,循环使用。

25.来自储罐1的溶剂ii糠醛和来自储罐2的溶剂iii n

‑

甲基吡咯烷酮以8:2的质量比率一同泵入混合罐3,在加热温度为30℃,搅拌速率为150r/min条件下进行充分混合,得到复合溶剂a,复合溶剂a从塔上部进入第二萃取塔7,脱沥青油从塔下部进入第二萃取塔7,脱沥青油和复合溶剂a在塔内逆向接触,在操作温度为35℃,压力为0.5mpa,剂油质量比为1:1的条件下进行萃取,在塔内脱沥青油分离为饱和烃组分和芳烃组分,饱和烃组分从第二萃取塔7顶部流出,进行收集,芳烃组分和复合溶剂a一起从第二萃取塔7底部流出,进入溶剂回收塔9,复合溶剂a与芳烃组分分离,得到芳烃组分,复合溶剂a回收至储罐10,循环使用。

26.保持原料、第一萃取塔操作条件、混合罐操作条件等条件不变,通过改变不同的复合溶剂、第二萃取塔的操作条件,实现实施例2、实施例3、对比例1和对比例2。

27.表1催化裂化油浆性质

28.[0029][0030]

表2萃取工艺部分条件变化情况

[0031][0032]

表3饱和烃组分基本性质

[0033]

项目实施例1实施例2实施例3对比例1对比例2饱和烃组分收率/wt%95.1296.3296.4594.6595.01饱和烃/wt%82.183.281.574.381.7芳烃/wt%17.916.818.525.718.3胶质、沥青质/wt%00000固含量/wt%00000s/wt%0.0270.0240.0180.0750.045n/wt%0.0480.0370.0230.110.069

[0034]

表4芳烃组分基本性质

[0035]

[0036]