1.本文涉及但不限于一种原油处理技术,尤指一种原油的短流程处理系统。

背景技术:

2.一般情况原油开采后的国际通行商品原油产品指标如下,含水率:0.2

‑ꢀ

0.4%;rvp(雷德蒸汽压):≤0.69bara;

3.国外一些油田产量规模大,单列单台设施原油处理能力要求高达10万桶 /天(折合500万吨/年),同时,原油介质复杂,高含硫化氢、高含盐,如伴生气中h2s含量高达20.66%,co2含量高达5.06%,最大含水率47%,水中含盐205,000mg/l。为了节约能源提高效率,原油处理设施需要处理流程短,单设备处理效率高,尽可能在无电脱水、电脱盐装置的情况下,使得原油综合含水率≤0.1%,h2s含量≤50ppmw,雷特蒸气压≤6.5psia,含盐量≤30ppmw。

4.要实现上述产品指标,通常采用比较成熟流程,主要工艺过程包括油气分离、加热、脱水、脱盐、原油稳定等,其核心技术是二级或三级分离+二级脱水脱盐+一级原油稳定工艺。而现有方案的存在流程复杂、占地面积大、投资较高等缺点;此外,原油稳定需要加热温度高,供热能耗高。泵及电脱设备需供电,电能消耗大;转动设备多,现场运行维护工作量大。

5.综上所述,传统流程设备多,占地大,能耗大,现场操作维护不便。

技术实现要素:

6.以下是对本文详细描述的主题的概述。本概述并非是为了限制本技术的保护范围。

7.本技术改进现有传统原油处理流程的不足,针对高含盐高含硫原油,在满足苛刻的产品指标的前提下,实现更短的处理流程,综合降低工程投资和运行费用,规避项目执行风险。

8.本技术根据油田处理大型化、简单化流程的需求,立足于处理流程短,单设备处理效率高,无电脱水、电脱盐装置,得到了原油综合含水率要求≤ 0.4vol.%,原油中h2s含量≤50ppmw,雷特蒸气压≤10psia,含盐量≤30ppmw 的技术效果。

9.对于不含h2s原油,原油稳定塔可取消气提气,通过微正压稳定满足原油rvp需求。

10.本技术提供了一种短流程原油处理装置,包括:一级三相分离器、二级静电聚结三相分离器、稳定塔和原油存储装置;

11.地层采出的原油进入所述一级三相分离器;所述一级三相分离器的原油出口与所述二级静电聚结三相分离器的原油入口相连通,所述二级静电聚结三相分离器的原油出口与所述稳定塔的原油入口相连通,所述稳定塔的原油出口与原油存储装置的入口相连通。

12.在本技术提供的一种实施方式中,所述一级三相分离器与所述二级静电聚结三相分离器之间设置有加热装置;所述一级三相分离器的原油出口与所述加热装置的原油入口

相连通,所述加热装置的原油出口与所述二级静电聚结三相分离器的原油入口相连通。

13.在本技术提供的一种实施方式中,所述一级三相分离器还包括第一水出口和第一气体出口,所述第一水出口与所述污水处理系统相连通,所述第一气体出口与天然气处理系统相连通;

14.所述二级静电聚结三相分离器还包括第二水出口和第二气体出口,所述第二水出口与所述污水处理系统相连通,所述第二气体出口与所述天然气处理系统相连通。

15.在本技术提供的一种实施方式中,所述稳定塔还设置有洗盐水进水通道;

16.任选地,所述洗盐水进水通道为所述稳定塔原油进口;

17.任选地,所述洗盐水矿化度≤2000ppm;

18.所述稳定塔设置有气提气进气通道。

19.在本技术提供的一种实施方式中,所述原油存储装置的罐底具有切底水功能;

20.任选地,所述切底水可以通过管路进入二级静电聚结三相分离器的原油入口。

21.另一方面,本技术提供了一种短流程原油处理方法,包括如下步骤:

22.1)地层采出的原油进入一级三相分离器进行第一次三相分离;

23.2)将所述第一次三相分离后得到的原油进入二级静电聚结三相分离器进行第二次三相分离;

24.3)将所述第二次三相分离后得到的原油与洗盐水充分混合输送到稳定塔;

25.4)所述稳定塔中的原油和所述洗盐水从所述稳定塔底部进入原油存储装置,所述原油存储装置具备切底水的功能,使用原油存储装置将所述洗盐水从原油存储装置中排出。

26.在本技术提供的一种实施方式中,步骤3)中所述洗盐水的用量为原油的 3vol.%至8vol.%。

27.在本技术提供的一种实施方式中,所述第一次三相分离后得到的原油还通过加热装置进行升温,升温后的原油进入二级静电聚结三相分离器进行第二次三相分离;

28.可选地,通过在所述稳定塔中通入气提气,去除硫化氢气体。

29.在本技术提供的一种实施方式中,所述气提气选自商品干气、甲烷、乙烷中的任意一种或更多种;

30.可选地,所述加热装置升温至60℃至90℃;

31.可选地,当所述原油为轻质原油时,所述加热装置升温的温度为60℃至 70℃,当所述原油为重质原油时,所述加热装置升温的温度为70℃至90℃;任选地,所述气提气与所述原油的体积比是(0.5至2):(1至1.5),优选地所述体积比为1:1。

32.在本技术提供的一种实施方式中,所述一级三相分离器中的操作压力为 0.5mpag至2.0mpag;第一次三相分离后,原油中含水量≤3vol.%至5vol.%;

33.所述二级静电聚结三相分离器中的操作压力为0.15mpag至0.5mpag;所述第二次三相分离后,原油中含水量≤0.1vol.%至0.5vol.%;

34.所述稳定塔中的操作压力为2kpag至30kpag,去除硫化氢气体后的原油中硫化氢含量≤50ppmw;原油rvp≤6.5psia至10psia;

35.所述原油存储装置的温度范围为40

‑

80℃,所述切底水操作后的原油中的含水量≤0.1vol.%至0.4vol.%;原油中硫化氢含量≤50ppmw;原油rvp≤ 6.5psia至10psia;油

中含盐量≤30ppmw;

36.优选地,所述含水量≤0.2vol.%,所述原油rvp≤6.5psia。

37.本技术创新之处在于:

38.(1)采用二级三相分离器串联,取代分离器+电脱传统流程

39.采用二级三相分离器串联使用(可以第二级或两级均为静电聚结三相分离器),取消了传统原油处理流程的脱水泵、电脱水、电脱盐、循环水泵以及洗盐水换热器等设施,大大缩短工艺流程,节约了占地面积和投资,减少现场操作维护工作量,通过脱水致含水率0.1vol.%

‑

0.5vol.%。

40.(2)低温气提脱硫+原油稳定+原油洗盐一体化工艺

41.摒弃传统再沸稳定塔加热温度高能耗浪费严重问题,创新开发出集合低温气提脱硫+原油稳定+原油洗盐三项功能与一体的处理装置,通过原油低温气提脱硫化氢技术,在微正压操作条件下,在塔底通入气提气,改变原油中 h2s分压,达到脱除h2s和原油稳定的目的。脱前原油硫化氢含量2.78mol.%,脱后原油中硫化氢含量低于50ppmw。

42.针对二级分离器后盐含量超标问题,将传统流程中在电脱盐入口加注新鲜水改为稳定塔入口加注新鲜水作为洗盐水,新鲜水在稳定塔内充分汇合后通过储罐缓冲重力沉降作用将原油中的盐分随洗盐水一同脱除,通过储罐罐底切底水功能,确保外输原油含水含盐指标合格。脱水的底水可通过罐底水泵循环至二级分离器入口,起到循环洗盐作用,节约洗盐水用量。

43.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书中所描述的方案来实现和获得。

附图说明

44.附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

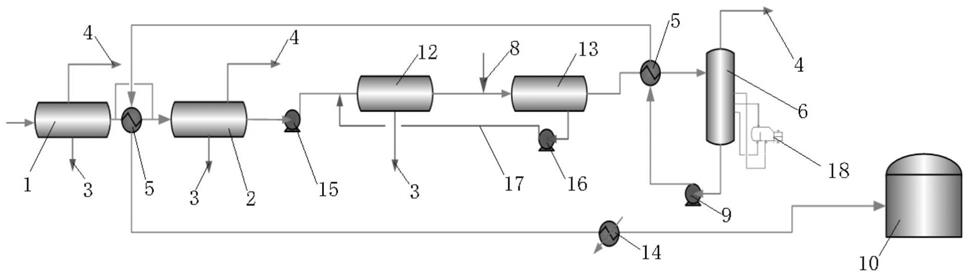

45.图1为传统常规处理流程示意图;

46.图2为本技术实施例工艺流程图;

47.附图标记:1、一级分离器;2、二级分离器;3、水相出口;4、气相出口; 5、换热器;6、稳定塔;7、洗盐水入口;8、气提气入口;9、塔底泵;10、储罐;11、储油罐底水循环管路;12、电脱水装置;13、电脱盐装置;14、冷却器;15、脱水泵;16、循环水泵;17、洗盐水循环管路;18、稳定塔再沸器。

具体实施方式

48.为使本技术的目的、技术方案和优点更加清楚明白,下文对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

49.本技术实施例中提供了一种短流程原油处理装置,包括:一级三相分离器、二级静电聚结三相分离器、稳定塔和原油存储装置;

50.地层采出的原油进入所述一级三相分离器;所述一级三相分离器的原油出口与所

述二级静电聚结三相分离器的原油入口,所述二级静电聚结三相分离器的原油出口与所述稳定塔的原油入口相连通,所述稳定塔的原油出口与原油存储装置的入口相连通。

51.在本技术实施例中,所述一级三相分离器与所述二级静电聚结三相分离器之间设置有加热装置;所述一级三相分离器的原油出口与所述加热装置的原油入口相连通,所述加热装置的原油出口与所述二级静电聚结三相分离器的原油入口相连通。

52.在本技术实施例中,所述一级三相分离器还包括第一水出口和第一气体出口,所述第一水出口与所述污水处理系统相连通,所述第一气体出口与天然气处理系统相连通;

53.所述二级静电聚结三相分离器还包括第二水出口和第二气体出口,所述第二水出口与所述污水处理系统相连通,所述第二气体出口与所述天然气处理系统相连通。

54.在本技术实施例中,所述稳定塔还设置有洗盐水进水通道;

55.任选地,所述洗盐水进水通道为所述稳定塔原油进口;

56.任选地,所述洗盐水矿化度≤2000ppm;

57.所述稳定塔设置有气提气进气通道。

58.在本技术实施例中,所述原油存储装置的罐底具有切底水功能;

59.任选地,所述切底水可以通过管路进入二级静电聚结三相分离器的原油入口。

60.另一方面,本技术提供了一种短流程原油处理方法,包括如下步骤:

61.1)地层采出的原油进入一级三相分离器进行第一次三相分离;

62.2)将所述第一次三相分离后得到的原油进入二级静电聚结三相分离器进行第二次三相分离;

63.3)将所述第二次三相分离后得到的原油与洗盐水充分混合输送到稳定塔;

64.4)所述稳定塔中的原油和所述洗盐水从所述稳定塔底部进入原油存储装置,所述原油存储装置具备切底水的功能,使用原油存储装置将所述洗盐水从原油存储装置中排出。

65.在本技术实施例中,步骤3)中所述洗盐水的用量为原油的3vol.%至 8vol.%。

66.在本技术实施例中,所述第一次三相分离后得到的原油还通过加热装置进行升温,升温后的原油进入二级静电聚结三相分离器进行第二次三相分离;

67.可选地,通过在所述稳定塔中通入气提气,去除硫化氢气体。

68.在本技术实施例中,所述气提气选自商品干气、甲烷、乙烷中的任意一种或更多种;

69.可选地,所述加热装置升温至60℃至90℃;

70.可选地,当所述原油为轻质原油时,所述加热装置升温的温度为60℃至 70℃,当所述原油为重质原油时,所述加热装置升温的温度为70℃至90℃;任选地,所述气提气与所述原油的体积比是(0.5至2):(1至1.5),优选地所述体积比为1:1。

71.在本技术实施例中,所述一级三相分离器中的操作压力为0.5mpag至 2.0mpag;第一次三相分离后,原油中含水量≤3vol.%至5vol.%;

72.所述二级静电聚结三相分离器中的操作压力为0.15mpag至0.5mpag;所述第二次三相分离后,原油中含水量≤0.1vol.%至0.5vol.%;

73.所述稳定塔中的操作压力为2kpag至30kpag,去除硫化氢气体后的原油中硫化氢含量≤50ppmw;原油rvp≤6.5psia至10psia;

74.所述原油存储装置温度范围为40

‑

80℃,所述切底水操作后的原油中的含水量≤0.1vol.%至0.4vol.%;原油中硫化氢含量≤50ppmw;原油rvp≤6.5psia 至10psia;油中含盐量≤30ppmw;

75.优选地,所述含水量≤0.2vol.%,所述原油rvp≤6.5psia。

76.实施例1

77.本技术实施例1为阿布扎比某超大型油田原油进行处理,处理流程如图2 所示。实施例1中未处理原油存在伴生气,伴生气中h2s含量高达20.66mol.%, co2含量高达5.06mol.%,最大含水率47vol.%,水中含盐205,000mg/l。

78.阿布扎比某超大型油田原油处理项目的客户要求原油处理指标如下:

79.原油综合含水率要求≤0.1vol.%(远高于国内通行指标),h2s含量≤ 50ppmw,rvp≤6.5psia,含盐量≤20ppmw。

80.首先,原油(轻质原油)进站按照后先进入一级三相分离器(一级三相分离器中压力为1.72mpag),分离出大多数的游离水和伴生气,使得此时油出口的油中含水≤5vol.%;水出口的水中含油≤0.15vol.%;气相带液量≤0.1 us gal/mmscf(max)。

81.其次,一级三相分离器的油相通过热油换热器升温到60℃,再进入二级静电聚结三相分离器进行深度脱水(二级静电聚结三相分离器中压力为 0.31mpag),进一步分离出游离水和伴生气;使得此时油出口的有种含水≤ 0.1vol.%至0.5vol.%;水出口的水中含油≤0.15vol.%;气相带液量≤0.1usgal/mmscf(max)。

82.最后,从二级静电聚结三相分离器中脱水后的原油进入稳定塔(板式浮阀塔,共有24块塔板,塔顶运行压力30kpag,塔底原油指标h2s含量 40ppmw,rvp指标5.2psia),进行原油气提稳定,同时通入气提气(甲烷),气提气的标况下体积用量与原油的体积近似相同,改变原油中h2s分压,达到脱除h2s目的。

83.稳定塔原油入口加注新鲜的洗盐水(原油体积的3%至8%,洗盐水的矿化度≤2000ppm)后通过塔底增压泵进入储罐,储罐兼具切底水作用(切底水进入二级静电聚结三相分离器的原油入口)。最终确保外输原油指标合格 (储罐为常压,温度为40℃至60℃,原油中含水≤0.1vol.%,原油中h2s含量≤50ppmw,原油rvp≤5.7psia,原油中含盐≤20ppmw)。

84.三相分离器、静电聚结三相分离器及稳定塔脱出的气体去天然气处理系统,三相分离器、静电聚结三相分离器以及储罐脱出的水(储罐切出的不再循环作为洗盐水使用的底水)进入污水处理系统。

85.实施例1采用了本技术的技术方案,完全达到了上述原油产品指标要求。

86.对比例1

87.以阿布扎比另一个油田为例,该油田采用传统常规处理流程如图1所示。

88.伴生气中h2s含量高达3mol.%,co2含量高达10mol.%,最大含水率38 vol.%,水中含盐212,300mg/l;

89.原油处理指标:

90.原油综合含水率要求≤0.1vol.%(远高于国内通行指标),h2s含量≤ 50ppmw,rvp≤5.7psia,含盐量≤30ppmw。

91.首先,原油进站后,先进入初步分离器(初步分离器为常规油气水三相分离器,操

作压力为1.38mpag),初步分离出大多数的游离水和伴生气,使得此时油出口中油中含水≤5vol.%;水出口的水中含油≤0.15vol.%;气相带液量≤0.1us gal/mmscf(max)。

92.其次,根据原油脱水的需求升温到75℃,再进入二级分离器(二级分离器为常规油气水三相分离器,操作压力为0.52mpag)进行再次脱气脱水,分离器处理指标为:油中含水≤2vol.%;水出口的水中含油≤0.15vol.%;气相带液量≤0.1us gal/mmscf(max)。

93.之后,脱水后的原油经脱水泵增压到1.2mpag后进入电脱水设备(设备温度为75℃,停留时间约30min),脱出水进入生产水处理系统,含水较低的油进入电脱盐设备(设备温度为75℃,停留时间约30min)。在电脱盐的入口掺入洗盐水(原油体积的3%至8%),洗盐水矿化度要求小于2000ppm,与原油充分混合后进而脱除原油中的盐分。原油经电脱水和电脱盐器后含水降至0.1vol.%,含盐指标小于30ppmw。

94.最后,脱水后的原油进入稳定塔(塔顶操作压力500kpag,塔底温度180℃至185℃),采用高温分馏稳定的处理方式,将部分原油重新高温加热后进入塔底,原油再稳定塔内进行高温闪蒸分馏,将原油中的轻组分蒸发的更彻底,满足雷特蒸气压及h2s含量指标,由于原油再沸稳定工艺处理温度高,塔底高温原油余热可与入口原油进行一次换热,进而与进站原油进行二次换热,最终通过空冷器冷却后满足进入原油储罐的温度要求(40℃至70℃)后进入储罐。合格原油最后进入原油储罐后外输至下游炼厂。

95.对比例1中的稳定塔6与储罐10没有直接相连。从塔底流出的原油经过增压泵9增压后,进入两个换热器5中回收热量,并通过冷却器14后进入储罐10。

96.塔底泵流出的合格原油经过第一个换热器5后使得原油降温,电脱盐装置处理后的不合格原油经过第一个换热器5升温后进入稳定塔。之后,经过第一个换热器5的合格原油再次进入第二个换热器5后使得原油降温,一级分离器流出的不合格原油经过第二个换热器5升温。最后,合格原油进入冷却器14冷却,满足进入储罐10的温度要求(40℃至70℃)后最后进入储罐 10中。

97.各级分离器脱出的气体经过压缩机增压后进入天然气处理厂处理。

98.电脱盐脱出的采出水经循环水泵回掺到电脱水入口进行循环洗盐,从电脱水出来的含油污水与各级分离器脱出的含油污水一起输送到水处理厂进行处理。对比例1外输原油指标符合客户原油处理指标标准。

99.从本技术实施例和对比例可以看出,针对原油物性极端恶劣,处理指标苛刻的原油处理工艺,本技术采用了极短的工艺流程,取消了传统流程的脱水泵 15、电脱水装置12、电脱盐装置13、循环水泵16、稳定塔再沸器18、换热器 5、冷却器14等处理设施,极大的节省了设备种类和数量,节约了占地面积和投资,取得了明显的经济效益。

100.以中东某工程为例,针对同等规模的原油处理系统的投资估算对比结果如下:

101.本技术实施例短流程方案经济型对比表

102.对比项实施例短流程对比例传统处理工艺投资对比(%)固定投资(万美元)12221955降低37%操作费(万美元/年)523.71821.1降低71%设备费用(万美元)312.8513.6降低39%安装费(万美元)521932降低44%公用系统消耗(万美元/年)3801571.6降低76%

103.虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的专利保护范围,仍须以所附的权利要求书所界定的范围为准。