1.本实用新型涉及煤气脱硫技术领域,具体涉及一种活性炭一体化高炉煤气精脱硫反应器。

背景技术:

2.高炉煤气是高炉冶炼过程中副产的一种可燃气体,规模可观,是钢铁行业主要的二次能源之一,其主要成分为一氧化碳、二氧化碳、氮气、氢气及烃类,同时含有硫、粉尘等污染物。高炉煤气中的硫既有有机硫,又有无机硫,有机硫以羰基硫cos为主,有微量二硫化碳cs2;无机硫主要是硫化氢h2s,无论是有机硫还是无机硫,燃烧后都转化成二氧化硫so2随烟气排放至大气。对高炉煤气进行源头脱硫治理,使高炉煤气用户排放烟气中so2浓度达到超低排放要求,可有效降低钢铁行业全流程环保运行成本。

3.钢铁行业超低排放要求烟气中so2浓度小于35mg/nm3,以h2s计煤气中硫含量应小于20mg/nm3,采用传统的湿法脱硫方法脱硫精度难以达到要求,因此要实现so2排放源头治理应对高炉煤气进行精脱硫。传统湿法脱硫塔脱硫精度较低、有废水产生、堵塔现象严重。活性炭具有表面积大、孔隙结构发达、耐酸碱、化学稳定性良好等特点,使其在脱硫上具有重要作用。

技术实现要素:

4.为解决现有技术中存在的不足,本实用新型提供一种活性炭一体化高炉煤气精脱硫反应器,可实现在同一台设备内同时脱除高炉煤气中的粉尘、羰基硫cos、二硫化碳cs2、氯化氢hcl、硫化氢h2s、二氧化硫so2等有毒有害物质,达到烟气中so2超低排放的要求,反应器压降小,运行稳定可靠。

5.本实用新型为解决其技术问题所采用的技术方案是:一种活性炭一体化高炉煤气精脱硫反应器,包括分为两个腔室对称设置的多个活性炭床层,两腔室的活性炭床层之间设有进气室,两腔室的活性炭床层外侧分别设有一集气室,所述活性炭床层顶部分别对应连通活性炭进料口,底部连接有活性炭卸料机构;所述进气室连通煤气入口,集气室连通煤气出口。

6.进一步的,所述活性炭床层由多孔板分为连通的三层,由煤气流动方向依次设置为用于煤气预处理的前床层、用于脱除有机硫的中床层以及用于脱除硫化氢的后床层。

7.进一步的,每个所述活性炭床层的前床层与中床层共同连通一活性炭进料口,后床层连通另一活性炭进料口。

8.进一步的,活性炭卸料机构包括分别连接于前床层、中床层、后床层底端的多个辊式卸料器,辊式卸料器外部罩设有下料收集斗,下料收集斗底端设有活性炭出料口。

9.进一步的,所述下料收集斗包括罩设于两个腔室活性炭床层的前床层与中床层外部的内料斗,以及罩设于两个腔室活性炭床层的后床层外部的外料斗;内料斗底端设有内料斗活性炭出料口,外料斗底端设有外料斗活性炭出料口。

10.进一步的,两侧所述集气室相通,二者煤气汇合后由煤气出口排出。

11.进一步的,所述煤气入口处设有百叶窗板。

12.有益效果:可实现在同一台设备内同时脱除高炉煤气中的粉尘、羰基硫cos、二硫化碳cs2、氯化氢hcl、硫化氢h2s、二氧化硫so2等有毒有害物质,达到烟气中so2超低排放的要求,反应器压降小,运行稳定可靠;

13.辊式卸料器可使整个床层内的活性炭具有相同的下落速度,下料连续、均匀,使整个床层内的活性炭得到充分利用,可独立控制任一床层内活性炭的下料速度,确保各类活性炭均能发挥最佳脱硫性能;辊式卸料器对床层内气体具有一定密封作用,防止煤气外漏;

14.内料斗、外料斗的设置,使得不同床层的活性炭由不同的下料收集斗收集及外排,便于对活性炭进行分类处理。

附图说明

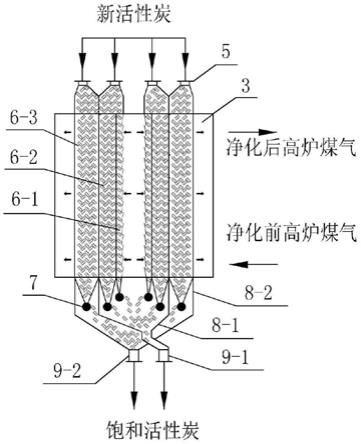

15.图1是本实用新型整体结构示意图;

16.图2是本实用新型侧视图。

17.图中附图标记:1、煤气入口,2、进气室,3、集气室,4、煤气出口,5、活性炭进料口,6、活性炭床层,6

‑

1、前床层,6

‑

2、中床层,6

‑

3、后床层,7、辊式卸料器,8、下料收集斗,8

‑

1、内料斗,8

‑

2、外料斗,9、活性炭出料口,9

‑

1、内料斗活性炭出料口,9

‑

2、外料斗活性炭出料口。

具体实施方式

18.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

19.实施例1

20.一种活性炭一体化高炉煤气精脱硫反应器,包括分为两个腔室对称设置的多个活性炭床层6,两腔室的活性炭床层6之间设有进气室2,两腔室的活性炭床层6外侧分别设有一集气室3,两侧所述集气室3相通,二者煤气汇合后由煤气出口4排出。所述进气室2连通煤气入口1,煤气入口1处设有百叶窗板,可拦截煤气中携带的较大颗粒粉尘。

21.所述活性炭床层6由多孔板分为连通的三层,由煤气流动方向依次设置为用于煤气预处理的前床层6

‑

1、用于脱除有机硫的中床层6

‑

2以及用于脱除硫化氢的后床层6

‑

3。每个活性炭床层6的前床层6

‑

1与中床层6

‑

2共同连通一活性炭进料口5,后床层6

‑

3连通另一活性炭进料口5。

22.填装于所述活性炭床层6中的活性炭分为a类及b类两种,二者是具有不同表面活性基团的一种或多种混合活性炭,对不同的污染物吸附和催化氧化脱除的程度不同,本实施例不局限于某一特定成分活性炭的选择,市面上现有的具备相应脱除功能的活性炭均可作为本实施例的选择。a类装填于前床层6

‑

1、中床层6

‑

2,b类装填于后床层6

‑

3。活性炭外观为球状、圆柱状、梅花状、粉状中的一种或多种。

23.前床层6

‑

1较薄,主要用于煤气预处理,进一步过滤和吸附粉尘,同时脱除hcl及so2。中床层6

‑

2主要脱除有机硫,有机硫在活性炭表面活性基团的催化作用下发生水解反应,生成h2s和co2,其反应式为:cos+h2o=h2s+co2;cs2+h2o=2h2s+co2。后床层6

‑

3主要脱除

h2s,包括煤气中原有的及有机硫水解转化生成的h2s,h2s和o2在活性炭表面活性基团的催化作用下反应,生产单质硫沉积在活性炭发达的微孔中,其反应式为:2h2s+o2=2s+2h2o。

24.反应器两活性炭床层6腔室中间为进气室2,两腔室活性炭床层6外侧各有一个集气室3。高炉煤气由煤气入口1进入反应器后首先在进气室2进行缓冲和气流分配,并向两侧腔室扩散,依次穿过前床层6

‑

1、中床层6

‑

2、后床层6

‑

3完成污染物脱除过程,完成精脱硫过程的煤气由两侧集气室3收集后汇合至煤气出口4,排出反应器。

25.活性炭进料口5优选的设置为4列n排共计4n个,n取值2~4。外侧两列活性炭进料口5对应左、右腔室的后床层6

‑

3,内侧两列活性炭进料口5对应两个腔室的前床层6

‑

1、中床层6

‑

2,因前床层6

‑

1、中床层6

‑

2装填的活性炭相同,因此共用活性炭进料口5。根据床层的宽度活性炭进料口5设计成n(2~4)排,即后床层6

‑

3有n(2~4)个活性炭进料口5,前床层6

‑

1、中床层6

‑

2共用n(2~4)个活性炭进料口5,确保整个床层宽度方向上料位均匀。

26.前床层6

‑

1、中床层6

‑

2、后床层6

‑

3底端分别连接一辊式卸料器7,辊式卸料器7的有效长度与其对应的床层厚度相同,该设置可实现以下功能:1)使整个床层内的活性炭具有相同的下落速度,下料连续、均匀,使整个床层内的活性炭得到充分利用;2)可独立控制任一床层内活性炭的下料速度,即独立控制任一床层内活性炭的停留时间,确保各类活性炭均能发挥最佳脱硫性能;3)辊式卸料器7处结构设计对床层内气体具有一定密封作用,防止煤气外漏;4)活性炭床层6既可作固定床,又可作连续移动床,作固定床使用时,辊式卸料器7仅在定期更换活性炭时启动,辊式卸料器7连续运转时,活性炭床层6处于连续流动状态,调节各床层辊式卸料器7转速,可控制相应床层内活性炭的停留时间。

27.辊式卸料器7外部罩设有下料收集斗8,用于收集由辊式卸料器7排出的活性炭,便于进一步经由较小的活性炭出料口9排出反应器并进行运输。优选的,下料收集斗8包括罩设于两个腔室活性炭床层6的前床层6

‑

1与中床层6

‑

2外部的内料斗8

‑

1,内料斗8

‑

1用于收集前、中床层排出的活性炭,以及罩设于两个腔室活性炭床层6的后床层6

‑

3外部的外料斗8

‑

2,外料斗8

‑

2用于收集后床层6

‑

3排出的活性炭,不同床层的活性炭由不同的下料收集斗收集及外排,便于对活性炭进行分类处理;内料斗8

‑

1底端设有内料斗活性炭出料口9

‑

1,外料斗8

‑

2底端设有外料斗活性炭出料口9

‑

2。

28.如图1所示,反应器内的活性炭由顶部进入,底部排出。不同规格的活性炭由反应器顶部活性炭进料口5装填入相应的床层,并在重力的作用下由底部辊式卸料器7控制排出。两个前床层6

‑

1及两个中床层6

‑

2中的活性炭下落至内料斗8

‑

1,由内料斗活性炭出料口9

‑

1排出反应器。两个后床层6

‑

3中的活性炭下落至外料斗8

‑

2,由外料斗活性炭出料口9

‑

2排出反应器。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。