1.本发明涉及循环油技术领域,具体为一种高减摩耐磨循环油。

背景技术:

2.循环油用于集中润滑系统、被系统传送到多个需要润滑的设备部件的润滑油,由于随着机械工业和交通运输事业的机械设备的更新换代,以及高压、高温、高速、低温、超低温等苛刻工况的相继出现,因此对润滑油的摩擦学性能提出了更高的要求。

3.但是,目前市场上传统的润滑油还存在在低温环境下机械韧性差、磨损较大等一系列问题,容易对发动机造成损坏。

技术实现要素:

4.本发明的目的在于提供一种高减摩耐磨循环油,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚3.1%~6.7%、多元醇酯9.2%~12.6%、纳米级聚四氟乙烯3.8%~6.4%、高分子酚高温抗氧剂0.3%~0.8%、消泡剂0.6%~1.8%、摩擦改进剂0.1%~0.6%、降凝剂0.2%~0.8%、硫代磷酸三苯酯0.2%~0.9%、酚酯型无灰抗氧剂0.2%~0.9%和基础油75%~79%。

6.优选的,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯10%、纳米级聚四氟乙烯3.8%、高分子酚高温抗氧剂0.3%、消泡剂0.7%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.5%和基础油78.5%。

7.优选的,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯9%、纳米级聚四氟乙烯6.4%、高分子酚高温抗氧剂0.3%、消泡剂1.0%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.5%和基础油76.6%。

8.优选的,所述纳米级聚四氟乙烯的制备方法如下:(1)、在水介质中,通过高速搅拌和超声处理将聚四氟乙烯破碎成小尺寸聚四氟乙烯;(2)、然后在破碎后的聚四氟乙烯中加入工业乙醇和纯净水,形成流体浆料;(3)、将流体浆料加入超高压均质机进行均质,均质时间为5

‑

7分钟;(4)、将均质后的流体浆料再加入在不锈钢容器内,经高速剪切机剪切, 时间为210

‑

490分钟,含有白色的聚四氟乙烯的流体浆料颜色由白色转变为灰色,即可得到液态纳米级聚四氟乙烯。

9.优选的,所述摩擦改进剂为氨基甲酸钼。

10.优选的,所述降凝剂为聚甲基丙烯酸。

11.优选的,所述纳米级聚四氟乙烯的粒径为200

‑

500nm。

12.一种制备高减摩耐磨循环油的方法,包括以下步骤:

s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至40

‑

50℃,然后进行搅拌40

‑

50分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌20

‑

30分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

13.优选的,所述步骤s1中,搅拌转速230

‑

420r/min。

14.优选的,所述步骤s2中,搅拌转速260

‑

480r/min。

15.与现有技术相比,本发明的有益效果是:本发明通过添加纳米级聚四氟乙烯,使得该循环油即使在低温环境下也具有良好的机械韧性,并且使得该循环油具有优秀的减摩能力,改善循环油的润滑能力,降低磨损,由于采用高分子酚高温抗氧剂和酚酯型无灰抗氧剂混合物的高效复合抗氧剂,使得循环油清净性能、剪切稳定性和抗氧化安定性有所提高。

具体实施方式

16.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚3.1%~6.7%、多元醇酯9.2%~12.6%、纳米级聚四氟乙烯3.8%~6.4%、高分子酚高温抗氧剂0.3%~0.8%、消泡剂0.6%~1.8%、摩擦改进剂0.1%~0.6%、降凝剂0.2%~0.8%、硫代磷酸三苯酯0.2%~0.9%、酚酯型无灰抗氧剂0.2%~0.9%和基础油75%~79%。

18.其中,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯10%、纳米级聚四氟乙烯3.8%、高分子酚高温抗氧剂0.3%、消泡剂0.7%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.5%和基础油78.5%。

19.其中,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯9%、纳米级聚四氟乙烯6.4%、高分子酚高温抗氧剂0.3%、消泡剂1.0%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.5%和基础油76.6%。

20.其中,所述纳米级聚四氟乙烯的制备方法如下:(1)、在水介质中,通过高速搅拌和超声处理将聚四氟乙烯破碎成小尺寸聚四氟乙烯;(2)、然后在破碎后的聚四氟乙烯中加入工业乙醇和纯净水,形成流体浆料;(3)、将流体浆料加入超高压均质机进行均质,均质时间为5

‑

7分钟;(4)、将均质后的流体浆料再加入在不锈钢容器内,经高速剪切机剪切, 时间为210

‑

490分钟,含有白色的聚四氟乙烯的流体浆料颜色由白色转变为灰色,即可得到液态纳米级聚四氟乙烯。

21.其中,所述摩擦改进剂为氨基甲酸钼。

22.其中,所述降凝剂为聚甲基丙烯酸。

23.其中,所述纳米级聚四氟乙烯的粒径为200

‑

500nm。

24.一种制备高减摩耐磨循环油的方法,包括以下步骤:s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至40

‑

50℃,然后进行搅拌40

‑

50分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌20

‑

30分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

25.其中,所述步骤s1中,搅拌转速230

‑

420r/min。

26.其中,所述步骤s2中,搅拌转速260

‑

480r/min。

27.实施例1一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯10%、纳米级聚四氟乙烯3.8%(粒径为200

‑

300nm)、高分子酚高温抗氧剂0.3%、消泡剂0.7%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.5%和基础油78.5%。

28.其中,油溶性聚醚具体采用油溶性聚醚osp,多元醇酯具体采用丁二醇二甲基丙烯酸酯,酚酯型无灰抗氧剂的型号为kt5135,基础油为聚酯油,且型号为poe

‑

320。

29.其中,摩擦改进剂为氨基甲酸钼。

30.其中,所述降凝剂为聚甲基丙烯酸。

31.一种制备高减摩耐磨循环油的方法,包括以下步骤:s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至45℃,然后进行搅拌45分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌25分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

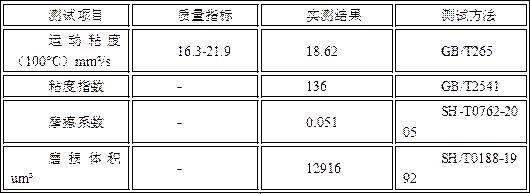

32.经测试得到的润滑油理化性能如表1所示:表1润滑油的理化性能本实施例得到的循环油在夏季的车辆上使用过程中粘度较好,并且在冬季的车辆上使用过程中减摩能力较好,由此看出,在极低纳米级聚四氟乙烯的用量下,该循环油仍可实现优异的减摩耐磨性能。

33.实施例2一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯10%、纳米级聚四氟乙烯4.1%(粒径为300

‑

500nm)、高分子酚高温抗氧剂0.2%、消泡

剂0.7%、摩擦改进剂0.2%、降凝剂0.5%、硫代磷酸三苯酯0.4%、酚酯型无灰抗氧剂0.4%和基础油78.5%。

34.其中,油溶性聚醚具体采用油溶性聚醚osp,多元醇酯具体采用丁二醇二甲基丙烯酸酯, 酚酯型无灰抗氧剂的型号为kt5135,基础油为聚酯油,且型号为poe

‑

320。

35.其中,摩擦改进剂为氨基甲酸钼。

36.其中,所述降凝剂为聚甲基丙烯酸。

37.一种制备高减摩耐磨循环油的方法,包括以下步骤:s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至45℃,然后进行搅拌45分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌25分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

38.经测试得到的润滑油理化性能如表2所示:表2润滑油的理化性能本实施例得到的循环油基本理化指标已经超越国标,符合润滑油的基本性能要求。

39.实施例3一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯10%、纳米级聚四氟乙烯5%(粒径为300

‑

500nm)、高分子酚高温抗氧剂0.5%、消泡剂0.8%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.5%和基础油77%。

40.其中,油溶性聚醚具体采用油溶性聚醚osp,多元醇酯具体采用丁二醇二甲基丙烯酸酯, 酚酯型无灰抗氧剂的型号为kt5135,基础油为聚酯油,且型号为poe

‑

320。

41.其中,摩擦改进剂为氨基甲酸钼。

42.其中,所述降凝剂为聚甲基丙烯酸。

43.一种制备高减摩耐磨循环油的方法,包括以下步骤:s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至45℃,然后进行搅拌45分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌25分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

44.经测试得到的润滑油理化性能如表3所示:

表3润滑油的理化性能测试项目质量指标实测结果测试方法运动粘度(100

°

c)mm

²

/s16.3

‑

21.918.63gb/t265粘度指数

‑

136gb/t2541摩擦系数

‑

0.041sh

‑

t0762

‑

2005磨损体积um

³‑

11516sh/t0188

‑

1992本实施例得到的循环油冬季在大型车辆上使用过程中低温启动性能较好,并且还能展现出优异的减摩耐磨性能,由此看出,纳米级聚四氟乙烯在的5%用量下,该循环油的减摩耐磨性能最好。

45.实施例4一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯9%、纳米级聚四氟乙烯6.4%(粒径为300

‑

500nm)、高分子酚高温抗氧剂0.4%、消泡剂1.0%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.7%和基础油76.6%。

46.其中,油溶性聚醚具体采用油溶性聚醚osp,多元醇酯具体采用丁二醇二甲基丙烯酸酯, 酚酯型无灰抗氧剂的型号为kt5135,基础油为聚酯油,且型号为poe

‑

320。

47.其中,摩擦改进剂为氨基甲酸钼。

48.其中,所述降凝剂为聚甲基丙烯酸。

49.一种制备高减摩耐磨循环油的方法,包括以下步骤:s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至45℃,然后进行搅拌45分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌25分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

50.经测试得到的润滑油理化性能如表4所示:表4润滑油的理化性能测试项目质量指标实测结果测试方法运动粘度(100

°

c)mm

²

/s16.3

‑

21.920.62gb/t265粘度指数

‑

153gb/t2541摩擦系数

‑

0.068sh

‑

t0762

‑

2005磨损体积um

³‑

13316sh/t0188

‑

1992本实施例得到的循环油基本理化指标已经超越国标,符合润滑油的基本性能要求。

51.实施例5一种高减摩耐磨循环油,由以下质量百分含量的原料组成:油溶性聚醚5%、多元醇酯10%、纳米级聚四氟乙烯5%(粒径为300

‑

500nm)、高分子酚高温抗氧剂0.7%、消泡剂0.8%、摩擦改进剂0.3%、降凝剂0.4%、硫代磷酸三苯酯0.5%、酚酯型无灰抗氧剂0.8%和基础油77%。

52.其中,油溶性聚醚具体采用油溶性聚醚osp,多元醇酯具体采用丁二醇二甲基丙烯

酸酯, 酚酯型无灰抗氧剂的型号为kt5135,基础油为聚酯油,且型号为poe

‑

320。

53.其中,摩擦改进剂为氨基甲酸钼。

54.其中,所述降凝剂为聚甲基丙烯酸。

55.一种制备高减摩耐磨循环油的方法,包括以下步骤:s1、首先将基础油倒入搅拌机中,然后依次加入油溶性聚醚、多元醇酯、纳米级聚四氟乙烯和硫代磷酸三苯酯,加热至45℃,然后进行搅拌45分钟,可得到混合液a;s2、然后在混合物a中依次加入高分子酚高温抗氧剂、消泡剂、摩擦改进剂、降凝剂和酚酯型无灰抗氧剂,再次搅拌25分钟,可得到混合液b;s3、当混合液b冷却后,进行罐装,即可得到循环油。

56.对所得循环油进行油质分析和理化指标分析,检测油品衰变规律,得到润滑油的性能指标如表5所示。

57.表5本发明循环油的特殊理化技术指标项目检测结果试验方法pdsc/min(氧化稳定性)34.6sh/t0719noack/%(蒸发损失)6.13sh/t0059ht/hs/mpa

·

s(剪切粘度)5.145sh/t0618本实施例制得的循环油中高分子酚高温抗氧剂为0.7%和酚酯型无灰抗氧剂为0.8%,与普通油相比,本发明的循环油提高了3倍的清洁性能、提高了3倍的剪切稳定性能,提高了5倍的氧化安定性能。从油品外观来看,所取的样品都非常清洁,没有出现胶冻状。

58.对比例将实施例3、对照组1、对照组2和对照组3进行测试(测试方法:摩擦系数为sh

‑

t0762

‑

2005,磨损体积为sh/t0188

‑

1992),测试结果如下表所示:对照组1为市面上某品牌销售的润滑油,对照组2为与实施例3相同的制备方法,同时原料组分都相同,只是不添加纳米级聚四氟乙烯,对照组3为与实施例3相同的制备方法,同时原料组分都相同,纳米级聚四氟乙烯的添加量为8.6%;对照组4与实施例3相同的制备方法,同时原料组分都相同,不同的是,聚四氟乙烯的粒径是5700

‑

71000nm。

[0059] 摩擦系数磨损体积um

³

实施例30.04111516对照组10.15915463对照组20.14615236对照组30.08612687对照组40.45918463由此看出,没有添加纳米级聚四氟乙烯的循环油,其减摩耐磨性能最差,当纳米级聚四氟乙烯添加的量过大时,其减摩耐磨性能也较差,在纳米级聚四氟乙烯为5%和摩擦改进剂为0.3%的用量下,该循环油的减摩耐磨性能最好,并且在上述情况下,纳米级聚四氟乙烯的粒径为300

‑

500nm时,该循环油的减摩耐磨性能最好,如果纳米级聚四氟乙烯的粒径较大,则会导致循环油的减摩耐磨性较差。

[0060]

由上文各个实施例可知:本发明通过添加纳米级聚四氟乙烯,使得该润滑油在低温环境下也具有良好的机械韧性,并且使得该润滑油具有优秀的减摩能力和成膜能力,改

善润滑油的润滑能力,降低磨损。

[0061]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。