1.本发明属于高电压与绝缘技术领域,具体涉及一种通过纳米氮化硼改性的低凝点大豆绝缘油的制备方法。

背景技术:

2.油浸式电力变压器是电网安全运行中关键的设备,其故障会中断电力供应。油浸式变压器的绝缘性能主要取决于由绝缘油和绝缘纸组成的内绝缘。其中,绝缘油起到了绝缘和散热冷却的作用,保证绝缘油的良好运行特性对于变压器安全运行至关重要。大豆油因其可再生、可降解、耐击穿等优点而被用作变压器绝缘油。然而,大豆绝缘油凝点温度较高,在低温环境中容易凝固。鉴于我国北方地区冬季气温较低,大豆绝缘油在我国北方部分地区的变压器中并不适用。因此,开发一种低凝点大豆绝缘油对于扩展大豆绝缘油的应用范围具有很高的实用价值。

3.近年来,随着纳米技术的发展,添加纳米粒子成为改变优化各种新材料性能的重要方法。因此,本发明通过改性纳米粒子,并将其与大豆油复合以期制备出性能良好的低凝点大豆绝缘油。

技术实现要素:

4.针对发明背景所述问题,本发明目的在于提供一种通过纳米氮化硼改性的低凝点大豆绝缘油的制备方法,该方法通过氮化硼改性大豆油绝缘油,以提高大豆绝缘油凝点,实现大豆绝缘油既满足变压器中对绝缘油的导热性能和绝缘性能的要求,又具备较高的凝点的良好性能,增大大豆绝缘油的可应用区域范围。

5.为实现上述目的,本发明提供了一种通过纳米氮化硼改性的低凝点大豆绝缘油的制备方法,包括以下步骤:

6.s1.对纳米氮化硼颗粒进行表面处理;

7.s2.对大豆绝缘油进行除水除气处理;

8.s3.混合均匀经表面处理后的纳米氮化硼颗粒与大豆绝缘油得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油。

9.进一步,上述技术方案中,步骤s1中所述进行纳米氮化硼颗粒表面处理方法包括如下步骤:

10.s1.1.将纳米氮化硼颗粒和无水乙醇混合,搅拌,超声分散均匀;

11.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,50~70℃恒温搅拌10~15h,抽滤,无水乙醇洗涤,烘干;

12.进一步,上述技术方案中,所述步骤s1.1中纳米氮化硼颗粒和无水乙醇混合质量比为1:4~1:8。

13.进一步,上述技术方案中,所述步骤s1.2中所述偶联剂添加质量为纳米氮化硼颗粒质量的5%~10%。

14.进一步,上述技术方案中,所述步骤s3中所述的混合方式还包括搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,所述搅拌为磁力搅拌,工艺参数为:25~35℃,400~600r/min。

15.进一步,上述技术方案中,所述步骤s3中所述超声分六次进行,每次在功率为300w,频率为100khz条件下超声10~15min,每两次超声之间间隔6~8min。

16.进一步,上述技术方案中,所述步骤s3中所述烘干处理为在真空干燥箱中50~60℃烘干4~5h。

17.进一步,上述技术方案中,所述步骤s1中所述纳米氮化硼颗粒直径为10~600nm。

18.进一步,根据上述技术方案所述通过纳米氮化硼改性的低凝点大豆绝缘油的制备方法,本发明还提供了一种低凝点大豆绝缘油。

19.进一步,上述技术方案中,所述绝缘油中表面处理过的纳米氮化硼颗粒质量分数为0.5%~2%。

20.本发明的有益效果:

21.本发明提供的低凝点绝缘油制备方法采用大豆绝缘油和纳米氮化硼(bn)粒子作为原材料,制备成本较低,利于推广和工业化生产;制备的产品加入的经过改性处理的纳米bn颗粒大大地改变油品的结晶形态,改变体系的界面状态和流变性能,降低绝缘油的凝点,改善绝缘油在集输、储存等作业中的质量和效率,提高了油品的使用性能。同时,在绝缘油中改性处理的纳米bn颗粒质量含量为0.5%~2%时,绝缘油的导热系数和击穿电压等性能也得到良好的改善。

附图说明

22.图1是本发明实施例中改性绝缘油中改性处理的纳米bn颗粒质量含量对大豆绝缘油凝点的影响示意图;

23.图2是本发明实施例中改性绝缘油中改性处理的纳米bn颗粒质量含量对大豆绝缘油导热系数的影响示意图;

24.图3是本发明实施例中改性绝缘油中改性处理的纳米bn颗粒质量含量对对大豆绝缘油击穿电压的影响示意图。

具体实施方式

25.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

26.纳米氮化硼改性的低凝点大豆绝缘油的制备流程为:

27.s1.对纳米氮化硼颗粒进行表面处理;

28.s2.对大豆绝缘油进行除水除气处理;

29.s3.混合均匀经表面处理后的纳米氮化硼颗粒与大豆绝缘油得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油。

30.其具体实施过程如下:

31.实施例1:

32.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处

理方法包括如下步骤:

33.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:6混合,搅拌,超声分散均匀;

34.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,60℃恒温搅拌13h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的8%;

35.s2.对大豆绝缘油进行减压除掉气体后加入绝缘油质量的0.1~1%硅胶除水剂进行除水,再过滤得除水除气大豆绝缘油;

36.s3.按照大豆绝缘油和表面处理过的纳米氮化硼颗粒形成混合物中表面处理过的纳米氮化硼颗粒质量分数为0.1%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:30℃,500r/min,搅拌8min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声13min,每两次超声之间间隔7min;烘干处理为在真空干燥箱中55℃烘干4.5h。

37.实施例2:本实施例与实施例1的不同之处在于,在混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油过程中,是按照混合形成的绝缘油中经表面处理纳米氮化硼颗粒质量分数为0.5%比例来混合。

38.实施例3:本实施例与实施例1的不同之处在于,在混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油过程中,是按照混合形成的绝缘油中经表面处理纳米氮化硼颗粒质量分数为1%比例来混合。

39.实施例4:本实施例与实施例1的不同之处在于,在混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油过程中,是按照混合形成的绝缘油中经表面处理纳米氮化硼颗粒质量分数为2%比例来混合。

40.实施例5:

41.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处理方法包括如下步骤:

42.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:8混合,搅拌,超声分散均匀;

43.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,70℃恒温搅拌10h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的5%;

44.s2.对大豆绝缘油进行除水除气处理;

45.s3.按照绝缘油中表面处理过的纳米氮化硼颗粒质量分数为0.2%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:35℃,600r/min,搅拌5min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声10min,每两次超声之间间隔8min;烘干处理为在真空干燥箱中50℃烘干5h获得底凝点、导热性能良好、抗电压击穿性能良好的绝缘油。

46.实施例6:

47.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处理方法包括如下步骤:

48.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:4混合,搅拌,超声分散均匀;

49.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,50℃恒温搅拌15h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的5%;

50.s2.对大豆绝缘油进行除水除气处理;

51.s3.按照绝缘油中表面处理过的纳米氮化硼颗粒质量分数为1%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:25℃,400r/min,搅拌10min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声10min,每两次超声之间间隔6min;烘干处理为在真空干燥箱中50℃烘干5h获得底凝点、导热性能良好、抗电压击穿性能良好的绝缘油。

52.实施例7:

53.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处理方法包括如下步骤:

54.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:8混合,搅拌,超声分散均匀;

55.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,70℃恒温搅拌10h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的10%;

56.s2.对大豆绝缘油进行除水除气处理;

57.s3.按照绝缘油中表面处理过的纳米氮化硼颗粒质量分数为1%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:35℃,400r/min,搅拌10min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声15min,每两次超声之间间隔8min;烘干处理为在真空干燥箱中60℃烘干4h获得底凝点、导热性能良好、抗电压击穿性能良好的绝缘油。

58.实施例8:

59.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处理方法包括如下步骤:

60.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:5混合,搅拌,超声分散均匀;

61.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,55℃恒温搅拌14h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的6%;

62.s2.对大豆绝缘油进行除水除气处理;

63.s3.按照绝缘油中表面处理过的纳米氮化硼颗粒质量分数为1%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:30℃,500r/min,搅拌9min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声10min,每两次超声之间间隔7min;烘干处理为在真空干燥箱中60℃烘干4h获得底凝点、导热性能良好、抗电压击穿性能良好的绝缘油。

64.实施例9:

65.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处理方法包括如下步骤:

66.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:7混合,搅拌,超声分散均匀;

67.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,65℃恒温搅拌13h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的9%;

68.s2.对大豆绝缘油进行除水除气处理;

69.s3.按照绝缘油中表面处理过的纳米氮化硼颗粒质量分数为1%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:25℃,500r/min,搅拌10min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声12min,每两次超声之间间隔6min;烘干处理为在真空干燥箱中50℃烘干5h获得底凝点、导热性能良好、抗电压击穿性能良好的绝缘油。

70.实施例10:

71.s1.取直径为10~600nm纳米氮化硼颗粒,进行表面处理,氮化硼颗粒进行表面处理方法包括如下步骤:

72.s1.1.将纳米氮化硼颗粒和无水乙醇按照质量比为1:8混合,搅拌,超声分散均匀;

73.s1.2.在纳米氮化硼颗粒和无水乙醇混合物中加入二硬脂酰氧异丙基硼酸酯偶联剂,65℃恒温搅拌12h,抽滤,无水乙醇洗涤,烘干得到经表面处理的纳米氮化硼颗粒;偶联剂添加质量为纳米氮化硼颗粒质量的7%;

74.s2.对大豆绝缘油进行除水除气处理;

75.s3.按照绝缘油中表面处理过的纳米氮化硼颗粒质量分数为1%比例,混合经表面处理后的纳米氮化硼颗粒与大豆绝缘油,搅拌纳米氮化硼颗粒与大豆绝缘油的混合物,搅拌为磁力搅拌,工艺参数为:30℃,500r/min,搅拌8min,得到混合物,再对混合物进行超声分散后真空烘干得低凝点大豆绝缘油,超声分六次进行,每次在功率为300w,频率为100khz条件下超声15min,每两次超声之间间隔8min;烘干处理为在真空干燥箱中60℃烘干5h获得底凝点、导热性能良好、抗电压击穿性能良好的绝缘油。

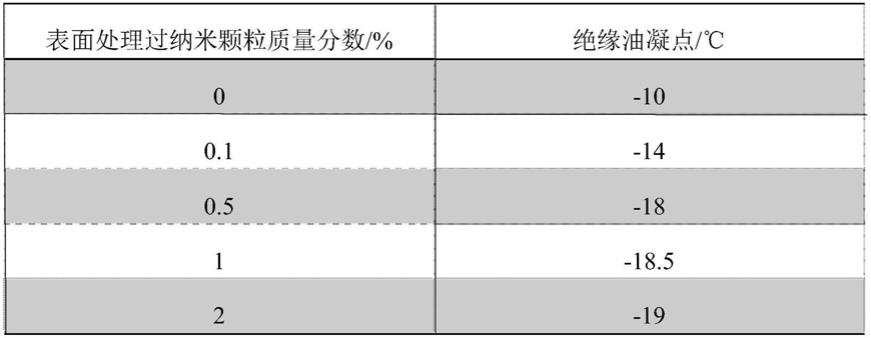

76.将上述实施例1

‑

4制备出的改性绝缘油性能与未改性绝缘油相比,其改性绝缘油中改性处理的纳米bn颗粒质量含量对凝点的影响见图1,由图可知,改性处理的纳米bn颗粒随着改性处理的纳米bn颗粒在改性大豆绝缘油质量含量增加,其凝点降低,呈现出先凝点降低较快先幅度较大,后凝点降低较小变化幅度小的趋势,凝点在质量分数为0.5%时即降低到

‑

18℃,在改性处理的纳米bn颗粒质量分数增加到2%时,其凝点也仅降低到

‑

19℃,具体数值见表1。

77.表1.不同改性的大豆绝缘油凝点

[0078][0079]

改性绝缘油中改性处理的纳米bn颗粒质量含量对导热系数的影响见图2,由图可知,在0.1~2%范围内随着改性绝缘油中改性处理的纳米bn颗粒质量含量的增加改性绝缘油的导热系数呈现出先增加后减小的变化趋势,并且在改性处理的纳米bn颗粒质量为1%时候改性绝缘油的导热系数达到0.315w/(m

·

k),具体各数值见表2。

[0080]

表2.不同改性的大豆绝缘油导热系数

[0081][0082]

改性绝缘油中改性处理的纳米bn颗粒质量含量对击穿电压的影响见图3,由图可知,在0.1~2%范围内随着改性绝缘油中改性处理的纳米bn颗粒质量含量的增加改性绝缘油的击穿电压呈现出先增加后减小的变化趋势,并且在改性处理的纳米bn颗粒质量为0.5%时候改性绝缘油的5天老化的击穿电压达到75kv,具体见表3。

[0083]

表3.不同改性的大豆绝缘油击穿电压

[0084][0085]

综上所述,本发明制得的绝缘油在保证绝缘性能和导热性能的前提下,具有更低

的凝点,改善绝缘油在集输、储存等作业中的质量和效率,提高了油品的使用性能。

[0086]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。