1.本实用新型涉及常压塔重油深加工技术领域,具体涉及一种重油组合分馏装置。

背景技术:

2.目前,在精馏设备在炼化石油时,在常压装置中精馏会得到大量的尾油、减二蜡油等残油,其中多数称之为重油,这些重油产出后需要进行收集,其主要是因为这些重油还可以提炼出大量的有价值油产品,然而采用当前设备对重油二次回炼或是委托第三方处理的成本均较高,这也导致重油的处理也成为整个生产中比较棘手的问题,因此发明人想设计一种重油分馏装置,将各个工段所产生的重油进行集中处理,以得到有价值的产品。

技术实现要素:

3.本实用新型的目的就是针对现有技术存在的缺陷,提供一种重油组合分馏装置其分馏效果好,使用成本低,并且能将多种原料进行组合炼化,从而对目前各工段所产生的重油进行集中处理。

4.本实用新型的技术方案是:

5.一种重油组合分馏装置,包括减压塔、回流泵、第一换热器组、第二换热器组、第一空冷器、第二空冷器、塔顶水冷器、分液罐、真空泵、大气罐和外送泵;

6.所述减压塔上设有原料入口、蒸汽入口、塔顶出口、冷回流入口、回流出口、热回流入口和塔底出口,所述减压塔内设有填料和塔盘;

7.所述塔顶出口与塔顶水冷器的进口导管连接,所述塔顶水冷器顶部的气相出口与分液罐的入口导管连接,所述分液罐的出口与真空泵的入口导管连接,所述塔顶水冷器底部的液相出口与大气罐的入口导管连接,所述大气罐上还设有尾气出口、油液出口和污水出口;

8.所述回流出口与回流泵的入口导管连接,所述回流泵的出口连接有三路支路第一路支路依次连接第一换热器组、第一空冷器和冷回流入口,第二路支路与热回流入口连接,第三路支路外排油液;

9.所述塔底出口通过导管依次与外送泵、第二换热器组和第二空冷器连接。

10.优选的,所述第一换热器组中包括串联或并联的三台换热器,所述第二换热器组中包括串联或并联的两台换热器。

11.优选的,所述分液罐为并联的两台。

12.优选的,所述大气罐的油液出口上通过管道连接有轻柴油泵。

13.优选的,所述大气罐的污水出口上通过管道连接有污水泵。

14.优选的,所述真空泵的出口连接有两条支路,其中一条支路连接到塔顶出口与塔顶水冷器的进口之间的导管上,另一条支路排空。

15.本实用新型与现有技术相比较,具有以下优点:

16.本实用新型能够对目前精馏设备产出的重油进行回炼,通过减压塔使重油在塔内

不断地进行蒸馏,以得到各种馏分,并且通过减压塔的冷热回流使气液分布更均匀、压力降低,从而分离效果提高,实现了“深拔”,提高了总拔出率。

17.减压塔内由汽提蒸汽提供蒸馏所需热量,以及形成的真空环境,降低了减压塔的压力,从而使油品在低于其沸点的温度下汽化,防止油品裂解、结焦,以得到不同的目的产品,以及产品的收集效率更高。

18.另外,加工原料可以组合使用,从而能够将减二蜡油和部分尾油进行回炼,降低了原料加工成本的。

附图说明

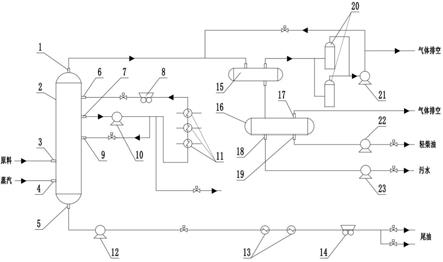

19.图1为本实用新型的结构示意图;

20.图中:1、塔顶出口,2、减压塔,3、原料入口,4、蒸汽入口,5、塔底出口,6、冷回流入口,7、回流出口,8、第一空冷器,9、热回流入口,10、回流泵,11、第一换热器组,12、外送泵,13、第二换热器组,14、第二空冷器,15、塔顶水冷器,16、大气罐,17、尾气出口,18、污水出口,19、油液出口,20、分液罐,21、真空泵,22、轻柴油泵,23、污水泵。

具体实施方式

21.下面是结合附图和实施例对本实用新型进一步说明。

22.实施例1

23.参见图1所示,一种重油组合分馏装置,包括减压塔2、回流泵10、第一换热器组11、第二换热器组13、第一空冷器8、第二空冷器13、塔顶水冷器15、分液罐20、真空泵21、大气罐16和外送泵12。

24.减压塔2上设有原料入口3、蒸汽入口4、塔顶出口1、冷回流入口6、回流出口7、热回流入口9和塔底出口5,减压塔2内设有填料和塔盘。

25.塔顶出口1与塔顶水冷器15的进口导管连接,塔顶水冷器15顶部的气相出口与分液罐20的入口导管连接,分液罐20的出口与真空泵21的入口导管连接。

26.塔顶水冷器15底部的液相出口与大气罐16的入口导管连接,大气罐16上还设有尾气出口17、油液出口19和污水出口18。

27.回流出口7与回流泵10导管连接,回流泵10的出口连接有三路支路。

28.其中,第一路支路依次连接第一换热器组11、第一空冷器8和冷回流入口6,形成冷回流,第二路支路与热回流入口9连接,形成热回流,第三路支路外排油液。

29.塔底出口5通过导管依次与外送泵12、第二换热器组13和第二空冷器13连接。

30.工作流程:

31.将减二蜡油、减压塔2塔底尾油以及其它工段的重油,作为原料输送入减压塔2,汽提蒸汽自蒸汽入口4注入减压塔2底部,减压塔2内中部的物料经回流出口7输送至回流泵10,并经回流泵10后分为三路支路,其中第一条支路流经第一换热器组11、第一空冷器8后回流至减压塔中,形成冷回流,第二路支路作为热回流流回减压塔中,第三条支路进行外排收集或取样使用。

32.减压塔2内分馏出的尾油经塔底出口5流出,然后流经第二换热器组13和第二空冷器14后进行收集,也可以将这部分尾油分为两部分,其中一部分收集,另一部分输送回减压

塔回炼,回炼部分连接的管路上还可以串联重沸炉进行升温,提高生产效率。

33.减压塔2分馏出的气相经过塔顶出口1输送至塔顶水冷器15,气相冷却后进入分液罐20,并由真空泵21进行抽真空,其中分液罐20可以为并联的两台,以提高工作效率;

34.经塔顶水冷器15液化的液相进入大气罐16,进行油、气、水三相分离,其中分离出的气体外排,轻柴油和污水分别连接管路进行收集。

35.本实用新型能够对目前精馏设备产出的重油进行处理,其通过减压塔2的冷热回流使气液分布更均匀、压力降降低、分离效果提高,实现了“深拔”,提高了总拔出率。

36.减压塔2内由汽提蒸汽提供蒸馏所需热量,以及在真空的环境下,降低了减压塔2的压力,从而使油品在低于其沸点的温度下汽化,从而对产品的收集效率更高。

37.另外,加工原料也增加了减二蜡油和部分回炼的尾油,不仅原料选择性更广,而且原料成本更低。

38.实施例2

39.本实施例是在实施例1的基础上进一步优化,具体是:

40.第一换热器组11中包括串联或并联的三台换热器,分别作为目前整个工艺流程中其它工段的原料换热器、除盐水换热器和精制柴油换热器使用;

41.第二换热器组13中包括串联或并联的两台换热器,分别作为目前整个工艺流程中的脱丁烷塔进料换热器和原料换热器使用,从而能够使本实用新型的余热应用到其它各个工段,从而使余热得到合理利用。

42.实施例3

43.本实施例是在实施例1或2的基础上进一步优化,具体是:

44.大气罐16的油液出口19上连接有轻柴油泵22,大气罐16的污水出口18上连接有污水泵23,以便于对轻柴油和污水进行外送。

45.真空泵21的出口连接有两条支路,其中第一条支路连接到塔顶出口1与塔顶水冷器15的进口之间的导管上,第二条支路排空;

46.通过第一条支路能够对塔顶出口1与塔顶水冷器15的进口之间的导管内的气体冷却降温,进一步提高冷却液化的效果。

47.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。