1.本发明涉及一种催化裂化原料油的预处理工艺,具体涉及设计出一种能够有效降低催化裂化原料油中硫氮含量的方法。

背景技术:

2.据报道,催化裂化原料油(fcc)加工是原油深度二次加工十分重要之组成部分。一方面,作为世界上首屈一指的工业大国,中国每年需要加工数亿吨fcc原料,庞大的加工处理量使得催化裂化再生器每年向大气中排放大量含so

x

、no

x

烟气,造成严重的环境问题;另一方面,目前相当数量工业fcc原料加氢预处理装置不仅要求高温、高氢分压操作条件,而且对于油品中的氮化物去除效果有限。油品中残留的大量含硫、含氮物种,不仅会影催化裂化下游产品:如催化裂化汽、柴油的质量,而且会造成催化裂化催化剂的不可逆中毒。随着近几年高、低硫原油价差越来越大,劣质fcc原料油产量逐渐增加。

3.设计一种不仅能够满足日趋严格的环保要求,而且能够提高生产安全性、有效降低炼油成本的fcc原料预处理工艺,有利于进一步提高我国石油产品的质量并有利于环保事业的发展。

技术实现要素:

4.本发明在于设计一种串联的fcc原料油预处理工艺,并将该工艺用于真实fcc原料油预处理,以实现有效降低fcc原料油中硫、氮化合物含量的目的。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种降低催化裂化进料油中硫、氮含量的串联处理工艺,包括如下步骤:

7.(1)将萃取剂和催化裂化进料油混合后预热;

8.(2)将步骤(1)预热后的混合物充分震荡,使油相与萃取剂相尽可能充分接触,静置或离心使两相分层;

9.(3)重复上述步骤(1)~(2)数次,得到上层处理后油品;

10.(4)将步骤(3)处理后所得的油品转移至反应装置,加入氧化剂和含过渡金属的催化剂,在一定温度和反应时间下进行搅拌反应,反应结束后分离油相、水相、催化剂相;

11.(5)将步骤(4)中得到的油相,与萃取剂混合,水浴预热;

12.(6)将步骤(5)预热后的混合物充分震荡,使油相与萃取剂相尽可能充分接触,静置或离心使两相分层;

13.(7)重复步骤(5)~(6)中混合离心分层操作数次,得到上层处理过后的油品,回收下层萃取剂相,经蒸馏回收萃取剂。

14.步骤(1)中,所述催化裂化进料油为工业石油炼制过程中,重油延迟焦化中产出的焦化蜡油cgo和重油减压蒸馏中产出的减压蜡油vgo,按体积比cgo:vgo=0~0.5:1的比例混合成的混合物。

15.步骤(1)~(8)中,所述萃取剂包括但不限于糠醛、n,n

‑

二甲基甲酰胺(dmf)、n

‑

甲

基吡咯烷酮(nmp)中的任一种或几种萃取剂按任意比例混合的混合物;

16.其中,步骤(1)中,催化裂化进料油与萃取剂的体积比为1:1~5;

17.步骤(5)中,油相与萃取剂的体积比为1:1~5。

18.步骤(1)、步骤(5)中,所述预热的温度为30~150℃,预热的时间1~30分钟。

19.步骤(2)、步骤(6)中,所述离心的转速为1000~15000rpm,离心的时间为1~15分钟。

20.步骤(4)中,氧化剂包括h2o2水溶液、空气、高纯氧中一种或几种氧化剂按任意比例混合的混合物;用量比分别为:

21.h2o2水溶液的浓度为3wt.%~30wt%,加入量为每5ml油品加入h2o2水溶液0.1~5ml;

22.空气流量为150~200ml

·

分钟

‑1;

23.高纯氧流量为50~150ml

·

分钟

‑1。

24.步骤(4)中,所述含过渡金属的催化剂包括但不限于金属

‑

有机框架材料型催化剂uio

‑

66、三氧化钼、三氧化钨、磷钨酸、磷钼酸、高熵金属氧化物mgnicuzncoo、高熵金属氧化物(cocrfemnni)3o4中的任一种或几种催化剂按任意比例混合的混合物;

25.所述含过渡金属的催化剂的加入量为每5ml油品对应催化剂0.1~0.5g。

26.步骤(4)中,反应温度为30~120℃,反应时间为30~300分钟,搅拌速率为100~1100rpm。

27.步骤(7)中,蒸馏回收萃取剂的方法包括减压旋转蒸馏、惰性气体氛围常压蒸馏中的任一种或者两种工艺任意顺序串联的工艺;

28.当回收对象为糠醛或dmf时,减压旋转蒸发条件为

‑

0.1mpa、100~150℃恒温油浴加热;

29.当回收对象为nmp时,减压旋转蒸发条件为

‑

0.1mpa、140~170℃恒温油浴加热,处理时间为15~30分钟。

30.本发明串联处理工艺处理后的催化裂化进料油中硫含量和氮含量降低60%~100%,油品颜色澄清。

31.本发明的有益效果为:

32.本发明利用了简单的串联预处理工艺,处理后得到低硫、氮含量的fcc进料油。该工艺流程操作简单,反应条件温和,萃取剂廉价易得,且不需要复杂昂贵的仪器设备。工艺流程中包含萃取剂高效回收再利用步骤,进一步提升了工艺的经济性以及环境友好性。

附图说明

33.图1为处理前油品成色图(a)和处理后油品成色图(b)。

34.图2为商品糠醛成色图(a)和该工艺产出循环糠醛成色图(b)。

具体实施方式

35.结合下述实例,对本发明进一步进行说明。本发明技术方案不局限于以下所列举的具体实施方式,还包括具体实施方式之间的任意组合。

36.实施例1:

37.本实施方式所述一种串联工艺降低fcc原料油中总硫、总氮含量的工艺,具体是按照以下步骤进行的:

38.(1)将萃取剂糠醛和催化裂化进料油fcc体积比1~5:1混合于离心管中,置于30~80℃恒温水浴之中,保持1~30分钟。

39.(2)将步骤(1)中得到的fcc进料油与萃取剂糠醛的液态混合物充分震荡混合后,立即以1000~15000转/分钟的转速离心1~15分钟。

40.(3)取出离心管再次置于恒温水浴中,保持1~30分钟。得到离心管中上层为处理过后的油品下层为萃取剂糠醛。

41.(4)重复上述步骤(2)~(3)3次。

42.(5)将处于上层的处理过后的油品转移至双颈套瓶中,在磁力搅拌条件下加入金属

‑

有机框架材料型催化剂uio

‑

66和30wt.%h2o2水溶液进行反应,反应结束后离心分离油相、水相、催化剂相,其特征在于:催化剂的加入量为每5ml油品加入0.1~0.5g,30wt.%h2o2水溶液的加入量为每5ml油品加入0.1~5ml,反应时间为0.5~5h,反应温度30~120℃。

43.(6)将步骤(5)中反应结束后离心分离所得油相和萃取剂糠醛体积比1:1~5混合于离心管中,置于30~80℃恒温水浴之中,保持1~30分钟。

44.(7)将步骤(6)中得到的处理过后油品与萃取剂糠醛的液态混合物充分震荡混合后,立即以1000~15000r/分钟的转速离心1~15分钟。

45.(8)取出离心管再次置于30~80℃恒温水浴中,保持1~30分钟。

46.(9)重复上述步骤(7)~(8)数次。得到离心管中上层为处理过后的油品下层为萃取剂糠醛。

47.(10)收集步骤(4)、步骤(8)结束后所得糠醛相于鸡心瓶中,置于100~150℃恒温油浴中,在

‑

0.1mpa下旋转蒸发20~120分钟,得到澄清的回收糠醛。

48.(11)工艺结束后,对处理过后油品进行总硫、总氮含量检测。根据测定数据计算结果见表1。(总硫含量测定设备:x射线荧光光谱仪lab

‑

x3500;总氮含量测定设备:antek

‑

multitek总硫,总氮,卤素分析仪)

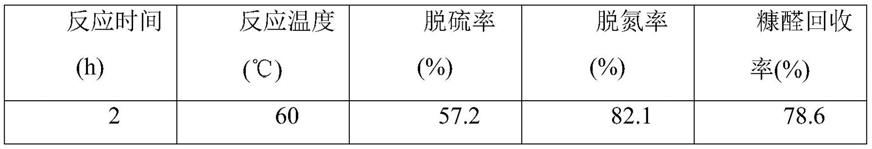

49.表1

[0050][0051]

实施例2:

[0052]

本实施方式所述一种串联工艺降低fcc进料油中总硫、总氮含量的工艺,具体是按照以下步骤进行的:

[0053]

(1)将萃取剂nmp和fcc进料油体积比1~5:1混合于离心管中,置于30~80℃恒温水浴之中,保持1~30分钟。

[0054]

(2)将步骤(1)中得到的fcc进料油与萃取剂nmp的液态混合物充分震荡混合后,立即以1000~15000r/分钟的转速离心1~15分钟。

[0055]

(3)取出离心管再次置于30~80℃恒温水浴中,保持1~30分钟。得到离心管中上层为处理过后的油品下层为萃取剂nmp。

[0056]

(4)重复上述步骤(2)~(3)3次。

[0057]

(5)将处于上层的处理过后的油品转移至双颈套瓶中,在磁力搅拌条件下加入金属氧化物催化剂moo3和30wt.%h2o2水溶液进行反应,反应结束后离心分离油相、水相、催化剂相,其特征在于:催化剂的加入量为每5ml油品加入0.1~0.5g,30wt.%h2o2水溶液的加入量为每5ml油品加入0.1~5ml,反应时间为0.5~5h,反应温度30~120℃。

[0058]

(6)将步骤(5)中反应结束后离心分离所得油相和萃取剂nmp体积比1:1~5混合于离心管中,置于30~80℃恒温水浴之中,保持1~30分钟。

[0059]

(7)将步骤(6)中得到的处理过后油品与萃取剂nmp的液态混合物充分震荡混合后,立即以1000~15000转/分钟的转速离心1~15分钟。

[0060]

(8)取出离心管再次置于30~80℃恒温水浴中,保持1~30分钟。

[0061]

(9)重复上述步骤(7)~(8)数次。得到离心管中上层为处理过后的油品下层为萃取剂nmp。

[0062]

(10)收集步骤(4)、步骤(8)结束后所得nmp相于鸡心瓶中,置于140~170℃恒温油浴中,在

‑

0.1mpa下旋转蒸发30分钟,回收到澄清的nmp。

[0063]

(11)工艺结束后,对处理过后油品进行总硫含量检测。根据测定数据计算结果见表2。(总硫含量测定设备:x射线荧光光谱仪lab

‑

x3500)

[0064]

表2

[0065][0066]

(1)所处理fcc进料油均来自天津大港油田催化裂化加氢进料,室温下为粘稠液体,低温凝固,温度升高,粘度降低。总硫、总氮含量见表3。

[0067]

表3

[0068] 总硫含量总氮含量天津大港油田催化裂化加氢原料1040ppm1016ppm

[0069]

(2)计算方法如下:

[0070][0071][0072]

(3)