1.本技术属于压缩机油技术领域,具体涉及一种冷冻机油组合物及其制备方法。

背景技术:

2.随着制冷压缩机的高速化、高效率化,对冷冻机油的性能的要求也越来越高,因此必须通过加入各种高效的添加剂来改善冷冻机油基础油的各种性能。为了降低压缩机零部件的磨损,现在一般是通过在冷冻机油中添加磷、硫类抗磨添加剂如磷酸酯类化合物来提高其摩擦磨损性能,但这些添加剂仍存在不少缺点,如:环境危害较大、抗磨效果一般、稳定性不佳、可能腐蚀压缩机部件、用量较大等。

3.近年来,研究人员关注较多的是纳米材料作为抗磨添加剂。纳米粒子具有纳米尺寸效应、高强度、高的扩散性等优异的性能,添加到基础油中,如能形成稳定的分散体系,可以增加润滑油的承载能力,起到抗摩减磨的作用。在摩擦过程中,纳米颗粒能渗透到摩擦表面,在摩擦副之间形成摩擦膜,不仅能提高润滑膜承担负荷的能力,而且可以分离摩擦表面,球形的纳米颗粒可以在滑动摩擦过程中的摩擦面之间滚动,将滑动摩擦转变为滑动摩擦和滚动摩擦的混合,使摩擦系数明显降低。但是纳米流体中的纳米粒子能不能充分发挥其作用,关键在于纳米颗粒能否稳定地分散在基体油中,形成稳定均一的润滑体系。

4.曾有技术报道提出改性聚四氟乙烯超微粉用于润滑油中,作为润滑油抗磨剂,不会对机械设备造成二次磨损,也不会增加摩擦系数,但润滑油中改性聚四氟乙烯超微粉添加量较大,容易团聚,不适合在压缩机中使用。

技术实现要素:

5.因此,本技术提供一种冷冻机油组合物及其制备方法,能够解决现有技术中聚四氟乙烯微粒抗磨剂易团聚,不适合压缩机使用的问题。

6.为了解决上述问题,本技术提供一种冷冻机油组合物,包括:

7.基础油和聚四氟乙烯微粒,所述聚四氟乙烯微粒的粒径设为纳米级;所述聚四氟乙烯微粒均匀分散于所述基础油中;

8.所述聚四氟乙烯微粒的质量浓度为0.01~1%。

9.可选地,所述聚四氟乙烯微粒的粒径小于等于500nm。

10.可选地,所述冷冻机油组合物还包括有适量的添加剂,所述添加剂包括抗氧剂、抗磨剂、金属减活剂、酸捕捉剂、抗泡剂中的一种或多种。

11.可选地,所述基础油包括矿物油和合成油中的至少一种;所述合成油包括酯、醚和烃油中至少一种。

12.可选地,所述烃油设为聚

‑

α

‑

烯烃的烃油和/或烷基苯烃油。

13.根据本技术的另一方面,提供了一种如上所述冷冻机油组合物的制备方法,包括:

14.聚四氟乙烯微粒的预处理:聚四氟乙烯微粒加入悬浮剂中,搅拌成悬浮液;再加入适量表面修饰剂,搅拌至分散均匀;固液分离,干燥固体得预处理后的聚四氟乙烯微粒;

15.把预处理后的聚四氟乙烯微粒加入基础油中,分散均匀。

16.可选地,所述悬浮剂包括甲醇、乙醇及两者的水溶液中至少一种。

17.可选地,所述表面修饰剂包括磷酸酯盐、磺酸盐、硫酸盐、脂肪酸酯盐中的一种或多种。

18.可选地,所述表面修饰剂设为十二烷基硫酸钠。

19.可选地,聚四氟乙烯微粒的预处理中,加入表面修饰剂后,采用超声分散,时间大于等于1小时。

20.可选地,超声分散后继续在40~60℃下搅拌大于等于1小时。

21.本技术提供的一种冷冻机油组合物,包括:基础油和聚四氟乙烯微粒,所述聚四氟乙烯微粒的粒径设为纳米级;所述聚四氟乙烯微粒均匀分散于所述基础油中;所述聚四氟乙烯微粒的质量浓度为0.01~1%。

22.采用聚四氟乙烯微粒均匀分散于基础油中构成冷冻机油组合物,基于聚四氟乙烯微粒的质量浓度较小,容易形成更稳定的分散体系,不会发生团聚;在摩擦过程摩擦表面由纳米聚四氟乙烯微粒隔开,减少了摩擦表面的实际接触面积,在较小的载荷下,球形的纳米微粒可以在滑动摩擦过程中的摩擦面之间滚动,将滑动摩擦转变为滑动摩擦和滚动摩擦的混合,使摩擦系数明显降低。

附图说明

23.图1为本技术实施例1产品的四球摩擦试验钢球磨斑表面形貌;

24.图2为传统商品冷冻机油的四球摩擦试验钢球磨斑表面形貌。

具体实施方式

25.根据本技术的实施例,一种冷冻机油组合物,包括:

26.基础油和聚四氟乙烯微粒,所述聚四氟乙烯微粒的粒径设为纳米级;所述聚四氟乙烯微粒均匀分散于所述基础油中;

27.所述聚四氟乙烯微粒的质量浓度为0.01~1%。

28.冷冻机油组合物中采用预设质量浓度范围的聚四氟乙烯,能提高聚四氟乙烯的润滑性能和稳定性;如果添加量小于0.01%,冷冻机油组合物的润滑性能不会得到较大改善,当添加量大于1%时,可能会在长期静置或高剪切速率的作用下,颗粒间的范德华尔力、氢键等作用导致纳米颗粒凝聚,因而堵塞冷却系统管道或影响润滑膜的稳定性。

29.在使用本技术冷冻机油组合物时,摩擦过程中摩擦表面由纳米聚四氟乙烯微粒隔开,减少了摩擦表面的实际接触面积,在较小的载荷下,球形的纳米微粒可以在滑动摩擦过程中的摩擦面之间滚动,将滑动摩擦转变为滑动摩擦和滚动摩擦的混合,使摩擦系数明显降低。

30.在本技术冷冻机油组合物的使用过程中,纳米聚四氟乙烯微粒能通过形成单层或多层的保护膜来分离摩擦表面并可以及时填补损伤部位,具有自修复功能,使摩擦表面始终处于较平整的状态,达到延缓零部件损坏的目的,避免早期摩擦表面的轻度磨损变为严重磨损。使用白光干涉仪观察四球摩擦实验后钢球磨斑表面形貌,如图1和2所示,结合实施例中表2所示的内容,可见商品冷冻机油摩擦后磨斑存在很深的犁沟,边缘不平整;而含有

纳米聚四氟乙烯微粒的冷冻机油摩擦后磨斑表面光滑平整,磨斑直径和摩擦系数均较小。

31.由于聚四氟乙烯微粒具有弹性特质,与冷冻机油组合物含有其他纳米材料相比,使摩擦过程中受到挤压和粘附后能形成光滑的摩擦膜,明显降低摩擦系数。与之相比,其他硬且脆的纳米微粒可能会破碎且滞留在摩擦表面,对摩擦造成不利的影响。

32.在一些实施例中,聚四氟乙烯微粒的粒径小于等于500nm。

33.限定聚四氟乙烯微粒的粒径在上述范围内,冷冻机油组合物可以获得较好的分散稳定性和润滑性能,如果粒径大于500nm,聚四氟乙烯微粒可能无法稳定地分散在基础油中,无法形成稳定均一的润滑体系。

34.在一些实施例中,冷冻机油组合物还包括有适量的添加剂,所述添加剂包括抗氧剂、抗磨剂、金属减活剂、酸捕捉剂、抗泡剂中的一种或多种。

35.冷冻机油组合物除了基础油和纳米聚四氟乙烯以外,也可以在不损害本实施方式的效果的范围含有添加剂。

36.配合于本实施方式的含有纳米聚四氟乙烯的冷冻机油组合物的添加剂没有特别限定,包括但不限于抗氧剂、抗磨剂、金属减活剂、酸捕捉剂、抗泡剂。

37.这些添加剂可以单独使用一种,也可以并用两种以上。

38.作为抗氧剂,减缓润滑油的氧化过程,延长润滑油的工作时间。根据润滑油的氧化过程,抗氧剂的作用方法一是捕捉氧化过程中产生的游离基,终止氧化过程;另一作用方法是使过氧化物分解,得到稳定的化合物。其中,抗氧剂采用酚型抗氧剂和胺型抗氧剂等游离基终止剂,捕捉游离基减缓氧化过程;酚类抗氧剂例如2,6

‑

二叔丁基对甲苯酚(bht)、2,6

‑

二叔丁基

‑4‑

甲基苯酚(dbpc)、2,6

‑

二

‑

叔丁基

‑4‑

乙基苯酚、2,2

’‑

亚甲基双(4

‑

甲基

‑6‑

叔丁基苯酚)等,胺类抗氧剂例如苯基

‑

α

‑

萘胺、n,n

’‑

二

‑

苯基

‑

对苯二胺等。

39.作为抗磨剂,有些生成足够厚的多层沉积膜,防止粗糙表面的接触;有些生成可补充的单层膜,来降低相互接触的粗糙表面的局部剪切力,并代替表面材料优先地被除去;有些则与表面生成化学键,并通过控制表面材料的除去来逐渐改变表面粗糙度。本技术抗磨剂包括磷酸酯类抗磨剂,能在较高的温度条件下与金属表面形成有机膜或无机膜使金属间不直接接触,起保护作用。具体为磷酸酯、酸式磷酸酯、亚磷酸酯等。作为磷酸酯可以为磷酸三甲酚酯、磷酸三苯酯、硫代磷酸三苯酯等;作为酸式磷酸酯,可以为酸式磷酸单丁酯、酸式磷酸二油基酯等;作为亚磷酸酯,可以为亚磷酸二丁酯、亚磷酸三苯酯等。

40.作为抗泡剂,冷冻机油表面或体系内部的泡沫会对机械设备的润滑系统带来不良影响。抗泡剂能让泡沫的气液交界面处的表面张力降低,使其破裂而消泡;本技术抗泡剂包括硅型和非硅型两类。作为硅型抗泡剂,可以为二甲基硅油。作为非硅型抗泡剂,可以为丙烯酸酯或甲基丙烯酸酯的均聚物或共聚物。也可使用两种或两种以上抗泡剂组成的复合抗泡剂。

41.作为金属减活剂,能起到以下两种作用:一种为成膜作用,即在金属表面生成化学膜,阻止金属或变为离子进入油中,减弱其对油品所产生的催化氧化作用,这种化学膜还有保护金属表面的作用,能防止活性硫、有机酸等对金属表面的腐蚀;另一种是络合作用,能与金属离子络合,对金属离子产生掩蔽作用。本技术金属减活剂包括苯三唑及苯三唑衍生物、噻二唑及噻二唑衍生物、杂环化合物等。作为苯三唑及苯三唑衍生物,可以为苯三唑、甲基苯三唑等;作为噻二唑及噻二唑衍生物,可以为2,5

‑

二巯基

‑

1,3,4

‑

噻二唑等。

42.作为酸捕捉剂,能和酸性产物中和生成中性、稳定的物质,如缩水甘油酯型环氧化合物、缩水甘油醚型环氧化合物、环氧乙烷化合物、脂环式环氧化合物等。本技术中具体地可以为正丁基苯基缩水甘油醚、叔丁基苯基缩水甘油醚、聚烷二醇缩水甘油醚、己二醇二缩水甘油醚、新戊二醇二缩水甘油醚、新癸酸缩水甘油酯等。

43.这些添加剂的添加量没有特别的限定,以冷冻机油总量基准计,优选为质量含量在5%以下。

44.在一些实施例中,基础油包括矿物油和合成油中的至少一种;所述合成油包括酯、醚和烃油中至少一种。

45.冷冻机油的基础油40℃下的运动粘度优选为5~150mm2/s,粘度指数优选为70以上;倾点优选为

‑

10℃以下、更优选为

‑

20℃以下;闪点优选为180℃以上,更优选为200℃以上。在满足上述参数的情况下,冷冻机油中的基础油可以选自矿物油以及合成油中的至少一种。

46.可以作为基础油成分的矿物油包括但不限于石蜡系、环烷烃系、混合基系中的任一种。此外,可以适宜地使用对这些矿物油的一种或多种的混合物进行常压蒸馏进而减压蒸馏而得到的润滑油组分,通过适宜组合脱溶剂、溶剂萃取、加氢精制、加氢裂化、溶剂脱蜡、氢化脱蜡、白土处理等润滑油精制手段进行处理而得到的精制润滑油组分。可以单独或组合使用多种根据各种的原料与各种的精制手段的组合而得到的性状不同的精制润滑油组分。

47.可以作为基础油成分的合成油包括但不限于酯、醚等含氧化合物,或聚

‑

α

‑

烯烃、烷基苯等烃油。

48.对于作为基础油成分的酯,优选为稳定性优异的多元醇酯。作为多元醇酯,优选使用季戊四醇或双季戊四醇、碳原子数为5~9的直链或者支链脂肪酸的酯。冷冻机油的基础油可以是多种酯的混合物。其中,作为脂肪酸,更优选地,由c5、c8、c9的直链或支链混合酸组成,具体可列举例如正戊酸、2

‑

乙基丙酸、2

‑

甲基丁酸、3

‑

甲基丁酸、正辛酸、2

‑

甲基庚酸、3

‑

甲基庚酸、4

‑

甲基庚酸、5

‑

甲基庚酸、5

‑

甲基庚酸、2

‑

乙基己酸、3

‑

乙基己酸、4

‑

乙基己酸、5

‑

乙基己酸、正壬酸、2

‑

甲基辛酸、3

‑

甲基辛酸、4

‑

甲基辛酸、5

‑

甲基辛酸、6

‑

甲基辛酸、7

‑

甲基辛酸、2

‑

乙基庚酸、3

‑

乙基庚酸、4

‑

乙基庚酸、5

‑

乙基庚酸、3,5,5

‑

三甲基己酸、3,4,5

‑

三甲基己酸、2

‑

乙基

‑

3甲基己酸、2

‑

乙基

‑

4甲基己酸、2

‑

乙基

‑

5甲基己酸等。

49.对于作为基础油成分的醚,可以为聚亚烷基二醇、聚乙烯基醚等。

50.根据本技术的另一方面,提供了一种如上所述冷冻机油组合物的制备方法,包括:

51.聚四氟乙烯微粒的预处理:聚四氟乙烯微粒加入悬浮剂中,搅拌成悬浮液;再加入适量表面修饰剂,搅拌至分散均匀;固液分离,干燥固体得预处理后的聚四氟乙烯微粒;

52.把预处理后的聚四氟乙烯微粒加入基础油中,分散均匀。

53.为提高纳米级聚四氟乙烯微粒在基础油中的分散稳定性,在制作冷冻机油组合物时,要将纳米级聚四氟乙烯微粒进行表面改性。由于纳米聚四氟乙烯表面能高,在应用过程中极易发生团聚。表面修饰剂为表面活性剂,由亲水基和疏水基这两种性质不同的基团组成,在对纳米微粒改性过程中,两者共同作用,亲水基与纳米微粒表面发生作用使改性剂吸附到固体表面,疏水基则增强了纳米微粒的油溶性。例如,十二烷基硫酸钠的极性头基团有利于与基础油的混合,而非极性尾基团则附着在纳米聚四氟乙烯微粒上,这降低了纳米聚

四氟乙烯颗粒的表面能,并使其在基础油中保持分散状态。

54.其中,悬浮剂包括甲醇、乙醇及两者的水溶液中至少一种。表面修饰剂包括磷酸酯盐、磺酸盐、硫酸盐、脂肪酸酯盐等,其中优选十二烷基硫酸钠。

55.在一些实施例中,聚四氟乙烯微粒的预处理中,加入表面修饰剂后,采用超声分散,时间大于等于1小时。

56.采用超声分散,提高聚四氟乙烯微粒的分散性,从而能提上稳定性。

57.在一些实施例中,超声分散后继续在40~60℃下搅拌大于等于1小时。

58.温度设在此相对恒温的范围内,能加强分散稳定性。

59.下面将结合实施例,对本技术的技术方案进行清楚、完整地描述。

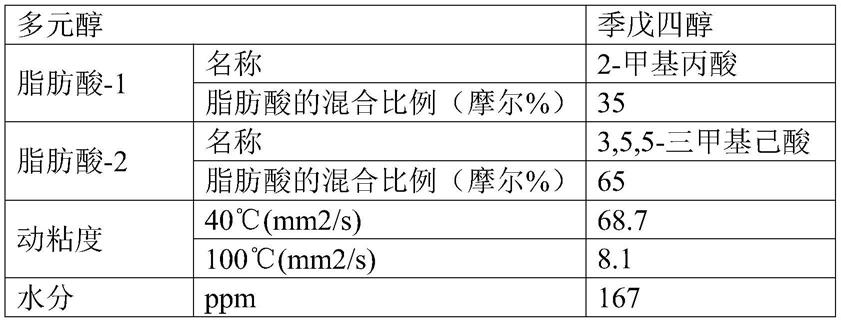

60.基础油采用多元醇酯,具体为季戊四醇与两种脂肪酸合成的酯,其具体的构成以及性能参数参见表1。

61.表1

[0062][0063]

添加剂分别为:

[0064]

添加剂1:十二烷基硫酸钠改性纳米聚四氟乙烯

[0065]

添加剂2:未改性纳米聚四氟乙烯

[0066]

添加剂3:十二烷基硫酸钠改性纳米nife2o4

[0067]

添加剂4:十二烷基硫酸钠改性纳米氧化铈化合物

[0068]

添加剂5:2,6

‑

二叔丁基对甲苯酚

[0069]

添加剂6:磷酸三甲酚酯

[0070]

添加剂7:叔丁基苯基缩水甘油酯

[0071]

添加剂8:甲苯并三唑

[0072]

添加剂9:二甲基硅油

[0073]

接着,使用实施例1~3和对比例的1~6的冷冻机油组合物进行以下试验。

[0074]

1、静置沉降试验

[0075]

取等量样品放入试管中,垂直放置,每隔24小时观察样品的沉淀情况,并记录样品开始出现沉淀的时间。通过开始出现沉淀的时间来判断样品的分散稳定性,时间越长,分散稳定性越好。得到的结果如表2所示。

[0076]

2、四球摩擦实验

[0077]

试验依据的标准:sht 0189

‑

《润滑油抗磨损性能的测定四球法》

[0078]

试验温度:75℃

[0079]

试验时间:1小时

[0080]

负荷:392n

[0081]

转速:1200rpm

[0082]

将各实施例和比较例采用上述试验进行测试,通过下钢球的磨斑直径大小来评价耐磨耗性,磨斑直径越小,耐磨耗性越好。得到的结果如表2所示。

[0083]

3、四球极压实验

[0084]

试验依据的标准:gb/t 3142

‑

《润滑剂承载能力的测定四球法》

[0085]

将各实施例和比较例采用上述试验进行测试,通过最大无卡咬负荷的大小来评价极压性能,最大无卡咬负荷越大,极压性能越好。得到的结果如表2所示。

[0086]

4、falex环块试验

[0087]

试验依据的标准:astm d2714

‑

《法列克司环块磨擦试验机和磨损试验机的校准和操作标准试验方法》

[0088]

试验材料:钢块、铸铁环

[0089]

试验开始温度:25℃

[0090]

试验时间:1小时

[0091]

转速:1000rpm

[0092]

负荷:100lbf

[0093]

将各实施例和对比了采用上述试验进行测试,通过块试样上磨痕宽度和磨损体积的大小来评价耐磨耗性,磨痕宽度和磨损体积越小,耐磨耗性越好;通过平均摩擦系数来评价摩擦特性,平均摩擦系数越小,摩擦特性越好,结果如表2所示。

[0094]

表2

[0095][0096]

由表2可知,本技术实施例1~3的摩擦系数明显优于比较例1~6,磨痕宽度、磨斑直径、最大无卡咬负荷与比较例5、6相当,优于比较例1~4,可以说明本技术所述含改性纳米聚四氟乙烯的冷冻机油组合物能起到良好的抗摩擦磨损性能,对摩擦性能的改善尤为明显。实施例1~3的沉降时间明显高于比较例3、4,略高于比较例5、6,可以说明经表面改性的纳米聚四氟乙烯在冷冻机油中的分散稳定性良好。综上所述,可以说明本技术所述含改性纳米聚四氟乙烯的冷冻机油组合物具有良好的分散稳定性和摩擦磨损性能。

[0097]

本领域的技术人员容易理解的是,在不冲突的前提下,上述各实施方式可以自由地组合、叠加。

[0098]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。