1.本发明涉及燃油添加剂技术领域,特别涉及改变甲醇链结构启始扩链剂及其制备方法。

背景技术:

2.发动机运转时,喷油嘴温度在100℃左右,进气阀温度在200

‑

300℃之间,在这样的温度下,燃油中的不稳定成份,极易产生氧化缩合反应,生成胶质和积碳,沉淀在进气阀和喷油嘴上,先进的高增压发动机和使用gdi燃油直喷技术的发动机更容易产生积碳,为解决这一问题,通常使用燃油添加剂进行改善,同时为减少化工生产中的能耗和降低成本,以替代被称为“电老虎”的“电解水制氢”的工艺,利用先进的甲醇蒸气重整

─

变压吸附技术制取纯氢和富含co2的混合气体,经过进一步的后处理,可同时得到氢气和二氧化碳气;

3.传统的甲醇制烃的生产工艺流程长、收率低、生产过程会产生大量工业废水,在工业化生产过程中,若直接将聚合、异构化学原料加入生产原料(甲醇)中,增大溶解时间、混合均匀难度和能耗,关键不利于自控化生产;为此,我们提出改变甲醇链结构启始扩链剂及其制备方法。

技术实现要素:

4.本发明的主要目的在于提供改变甲醇链结构启始扩链剂及其制备方法,以解决背景技术中提出的问题。

5.为实现上述目的,本发明采取的技术方案为:改变甲醇链结构启始扩链剂,按百分比计,包括甲醇68%、三氯化铝(aici3)和氯化锌(znci2)或三氟化钇(c3h2f9o

10

s3yb)和三氟化镝(dyf3)28%,乙二醇或1.4

‑

丁二醇或1.6

‑

已二醇或一戊二醇4%。

6.优选地,所述添加剂依据甲醇作为“扩链剂”溶液,用量占“扩链剂”总量68%。

7.优选地,所述三氯化铝(aici3)和氯化锌(znci2)或三氟化钇(c3h2f9o

10

s3yb)和三氟化镝(dyf3)按比例分别加入“扩链剂”溶液中(初始有放热现象),充分搅拌化解。

8.优选地,所述乙二醇或1.4

‑

丁二醇或1.6

‑

已二醇或一戊二醇4%用其中任两种或多种等比例混均后使用,用量占“扩链剂”总量4%。

9.改变甲醇链结构启始扩链剂的制备方法,包括如下步骤:

10.step1:首先对甲醇进行预处理,依据甲醇总量加入定量“扩链剂”;

11.step2:上述“扩链剂”经甲醇管道反应器循环混合均匀后静置反应,反应时长为24h;

12.step3:反应完成后按15%~20%比例加入石脑油;

13.step4:经石脑油管道反应器循环混合均匀即可;

14.step5:完成改变甲醇链结构启始扩链剂的制备。

15.优选地,所述改变甲醇链结构启始扩链剂的制备在常温下进行。

16.优选地,所述改变甲醇链结构启始扩链剂生产设备为可调速,封闭搅拌设备。

17.优选地,所述改变甲醇链结构启始扩链剂加工时间以固体或颗粒溶解、均匀即可,时间约40min/周期。

18.本发明具有如下有益效果:

19.1、本发明方法制备的改变甲醇链结构启始扩链剂,将“扩链剂”采用甲醇作为溶液,易于溶解聚合、异构化学原料,解决石脑油不易溶解聚合、异构化学原料的问题。

20.2、本发明方法制备的改变甲醇链结构启始扩链剂,在工业化生产过程中,“扩链剂”解决了与原料(甲醇)混合的均匀性,极大缩短了混合时间,有利于自控化生产。

21.3、本发明改变甲醇链结构启始扩链剂的制备方法,甲醇经过预处理后,极大的缩短了生产工艺流程

‑‑‑

固定资产投资小,相对同类产品、产能固定资产投资不到10%。

22.4、本发明方法制备的改变甲醇链结构启始扩链剂,其特点在于根据甲醇的理化性质,结合后续催化、烷基化、聚合等反应,把甲醇转化为c2‑

c5的组分,形成了多元醇、二甲醚和水的混合物,进一步脱水为轻质烯烃,再经聚合、环化,形成各种石蜡烃、芳烃、环烷烃。

23.5、本发明方法制备的改变甲醇链结构启始扩链剂,以“扩链剂”对甲醇进行预处理,结合后续烷基化、醚化催化剂作用,无需传统脱氧工艺,解决了生产过程产生大量工业废水的难题,产品收率可达94%左右。

24.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

具体实施方式

25.下面将对本实用发明例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1

27.改变甲醇链结构启始扩链剂,按百分比计,包括甲醇68%、三氯化铝(aici3)和氯化锌(znci2)或三氟化钇(c3h2f9o

10

s3yb)和三氟化镝(dyf3)28%,乙二醇或1.4

‑

丁二醇或1.6

‑

已二醇或一戊二醇4%;添加剂依据甲醇作为“扩链剂”溶液,用量占“扩链剂”总量68%。三氯化铝(aici3)和氯化锌(znci2)或三氟化钇(c3h2f9o

10

s3yb)和三氟化镝(dyf3)按比例分别加入“扩链剂”溶液中(初始有放热现象),充分搅拌化解。

28.其中,乙二醇或1.4

‑

丁二醇或1.6

‑

已二醇或一戊二醇4%用其中任两种或多种等比例混均后使用,用量占“扩链剂”总量4%。

29.一种新型燃油添加剂(稳定轻烃)生产新工艺,包括如下步骤:

30.step1:首先对甲醇进行预处理,依据甲醇总量加入定量“扩链剂”;

31.step2:上述“扩链剂”经甲醇管道反应器循环混合均匀后静置反应,反应时长为24h;

32.step3:反应完成后按15%~20%比例加入石脑油;

33.step4:经石脑油管道反应器循环混合均匀即可;

34.step5:完成改变甲醇链结构启始扩链剂的制备。

35.其中,改变甲醇链结构启始扩链剂的制备在常温下进行;改变甲醇链结构启始扩链剂生产设备为可调速,封闭搅拌设备;改变甲醇链结构启始扩链剂加工时间以固体或颗

粒溶解、均匀即可,时间约40min/周期。

36.实施例2

37.针对于本发明方法制备的改变甲醇链结构启始扩链剂的使用效果检测,选用本发明方法制备的改变甲醇链结构启始扩链剂,优选的,按百分比计,包括甲醇68%、三氯化铝(aici3)和氯化锌(znci2)或三氟化钇(c3h2f9o

10

s3yb)和三氟化镝(dyf3)28%,乙二醇或1.4

‑

丁二醇或1.6

‑

已二醇或一戊二醇4%;

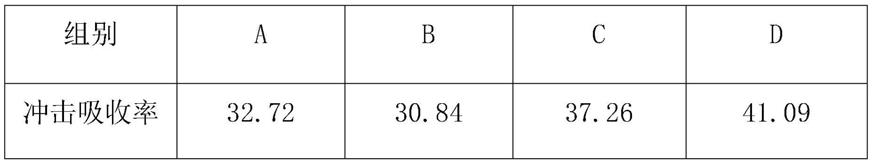

38.另选取3组市售扩链剂做使用检测对比,随机设立a、b、c和d四个对照组,其中a、b和c为市售组,d组为本发明方法制备的扩链剂,检测标准为各扩链剂的冲击吸收率(%)、拉伸强度(mpa)和阻燃性能(级),测试情况如下表所示。

39.表一为4组扩链剂的使用检测对比情况:

[0040][0041][0042]

由表一可知,本发明方法制备的扩链剂较市售扩链剂具备更强的冲击吸收率、拉伸强度和阻燃性能,使用效果优异,具备更高的推广价值。

[0043]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0044]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。