1.本发明涉及润滑技术领域,用于金属加工过程中的工艺润滑,其具体涉及一种含煤制油的高精铜箔轧制油及其制备方法。

背景技术:

2.高精电子铜箔常作为电磁屏蔽材料、电池负极载体和挠性电路板等,其对表面清洁性和表面缺陷有严格要求,尤其当后期工艺涉及表面红化、灰化和黑化处理工艺时,其对轧后表面残留、缺陷和粗糙度等的要求极高。基础油作为铜箔轧制油的主要成分,比例可达90%,甚至更高,其对轧制油的理化性能、工艺润滑性能和轧后表面质量等具有深刻影响。传统铜箔轧制油主要以矿物油为基础油,并使用一定量的硫磷系极压润滑添加剂,不仅表面残留多、腐蚀严重而且容易造成环境污染。因此,寻找一种新型基础油对于铜箔轧制油的高品质、环保化、无害化发展具有重要意义。将煤经液化加氢精制得到的煤制油具有成分单一,低硫低芳和无色无味等特点,是传统铜箔轧制基础油的理想替代品,而且以煤制油作为铜箔轧制基础油时,轧后表面光洁度高、残留少、缺陷少,能有效降低后期脱脂工序的技术难度,其对铜箔表面镀层处理均具有重要的促进作用。为此,本发明提供一种含煤制油的高精铜箔轧制油及其制备方法,可以改善和替代传统铜箔轧制油。

技术实现要素:

3.为改善传统铜箔轧制油退火清洁性差、腐蚀严重和环境污染较大等问题,本发明的目的在于提供一种含煤制油的高精铜箔轧制油及其制备方法。

4.一种含煤制油的高精铜箔轧制油,按重量百分比包括以下组成:脂肪醇:4.0%~5.5%;复合添加剂a:2.0%~3.5%;复合添加剂b:0.5%~2.0%,及余量煤制油。

5.进一步地,所述脂肪醇为正辛醇、十二醇和十四醇按重量比为0.5~1.0:1.0~2.5:1.0的混合物。

6.进一步地,所述复合添加剂a为含氮硼酸酯和硬脂酸异辛酯按重量比为2.0~3.0:1.0的混合物。

7.进一步地,所述复合添加剂b为苯丙烯醇和邻氧萘酮按重量比为2.0~4.2:1.0的混合物。其中,在本发明中,复合添加剂b兼具润滑和缓蚀性能。

8.进一步地,所述煤制油为煤经液化加氢精制得到的异构烷烃油且动力学黏度介于4.0~6.0mm2·

s

–1。

9.一种如上所述含煤制油的高精铜箔轧制油的制备方法,制备步骤是:

10.在30℃

‑

50℃加热条件下,首先将邻氧萘酮加入苯丙烯醇中,搅拌至完全均匀混合后得到复合添加剂b,并在20℃

‑

40℃加热条件下,将复合添加剂b和脂肪醇以任意顺序加入到煤制油中,充分搅拌至完全溶解后,停止加热,在室温条件下加入含氮硼酸酯和硬脂酸异辛酯混合得到的复合添加剂a,并继续搅拌至均匀即可。

11.本发明的技术关键点在于:

12.1.本发明的一种含煤制油的高精铜箔轧制油主要针对于当前高速化宽幅化发展的铜箔轧制生产过程以及对轧后表面清洁性有严格要求的工艺润滑过程,所用添加剂不含传统硫磷氯系极压剂,通过多种添加剂的协同润滑机理,保证其抗磨减摩性能和轧后表面清洁性;

13.2.本发明的一种含煤制油的高精铜箔轧制油中所含基础油为煤制异构烷烃基础油,其分子前线轨道全部位于支链侧,因而能够垂直吸附于金属表面并产生更厚的润滑油膜,该特征完全区别于传统矿物油;

14.3.本发明的一种含煤制油的高精铜箔轧制油中各添加剂浓度低于或超出所规定范围,不仅会导致轧制油中部分添加剂析出,产生浑浊现象,而且会恶化其工艺润滑性能并在轧制表面形成残留;

15.4.本发明的一种含煤制油的高精铜箔轧制油所述制备方法中,温度范围和添加剂添加顺序具有严格要求,所述制备方法不仅能保证添加剂完全溶解于轧制油中,而且也将制备时间和能耗降到最低。

16.经上述技术方案,本发明的有益效果在于:

17.1.本发明的一种含煤制油的高精铜箔轧制油所含添加剂均为无灰添加剂,轧后铜箔表面清洁性高,有利于降低铜箔后期黑化所需的表面清洗工艺技术难度;

18.2.本发明的一种含煤制油的高精铜箔轧制油所含脂肪醇和复合添加剂b均为植物提取物,在提升轧后表面质量的同时,强调轧制油的绿色化和无害化发展;

19.3.本发明的一种含煤制油的高精铜箔轧制油中无含硫添加剂,有效避免含硫添加剂对铜箔造成的酸性腐蚀以及硫化导致的色差问题;

20.4.本发明的一种含煤制油的高精铜箔轧制油中所用煤制油为异构烷烃,其具有更高表面吸附活性,能够在金属表面形成更稳定的润滑膜,有效减少轧制过程中的摩擦磨损,从而抑制铜箔表面的针孔、压坑和划伤等。

具体实施方式

21.实施例1

22.实施例1配方按重量百分比为:正辛醇:1.0%;十二醇:2.0%;十四醇:2.0%;含氮硼酸酯:1.5%;硬脂酸异辛酯:0.5%;苯丙烯醇:0.8%;邻氧萘酮:0.2%;及余量煤制油。

23.按重量配方,制备步骤如下:

24.在30℃

‑

50℃加热条件下,首先将邻氧萘酮加入苯丙烯醇中,搅拌至完全均匀混合后得到复合添加剂b,并在20℃

‑

40℃加热条件下,将复合添加剂b、正辛醇、十二醇和十四醇以任意顺序加入到煤制油中,充分搅拌至完全溶解后,停止加热,在室温条件下加入含氮硼酸酯和硬脂酸异辛酯混合得到的复合添加剂a,并继续搅拌至均匀即可。

25.实施例2

26.实施例2配方按重量百分比为:正辛醇:0.7%;十二醇:3.0%;十四醇:1.5%;含氮硼酸酯:2.0%;硬脂酸异辛酯:1.0%;苯丙烯醇:1.2%;邻氧萘酮:0.4%;及余量煤制油。

27.按重量配方,制备步骤如下:

28.在30℃

‑

50℃加热条件下,首先将邻氧萘酮加入苯丙烯醇中,搅拌至完全均匀混合后得到复合添加剂b,并在20℃

‑

40℃加热条件下,将复合添加剂b、正辛醇、十二醇和十四醇

以任意顺序加入到煤制油中,充分搅拌至完全溶解后,停止加热,在室温条件下加入含氮硼酸酯和硬脂酸异辛酯混合得到的复合添加剂a,并继续搅拌至均匀即可。

29.实施例3

30.实施例3配方按重量百分比为:正辛醇:0.7%;十二醇:3.2%;十四醇:1.6%;含氮硼酸酯:2.3%;硬脂酸异辛酯:1.0%;苯丙烯醇:1.5%;邻氧萘酮:0.5%;及余量煤制油。

31.按重量配方,制备步骤如下:

32.在30℃

‑

50℃加热条件下,首先将邻氧萘酮加入苯丙烯醇中,搅拌至完全均匀混合后得到复合添加剂b,并在20℃

‑

40℃加热条件下,将复合添加剂b、正辛醇、十二醇和十四醇以任意顺序加入到煤制油中,充分搅拌至完全溶解后,停止加热,在室温条件下加入含氮硼酸酯和硬脂酸异辛酯混合得到的复合添加剂a,并继续搅拌至均匀即可。

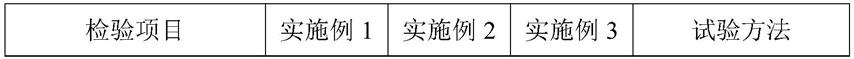

33.制得的产品性能指标如下:

[0034][0035][0036]

上述实施例均为本发明较佳实施例,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。