1.本实用新型涉及一种水冷壁衬里及包含其的气化炉。

背景技术:

2.煤气化技术是当今煤炭等含碳物质清洁高效利用的关键技术之一,也是将一次能源转化为洁净二次能源的主要途径,该技术主要运用于合成氨、合成甲醇、炼厂制氢、高炉还原炼铁化工冶金行业和联合循环发电装置中。气流床气化技术具有碳转化率高、煤种适用性强等特点,已成为煤气化制备原料气的主流技术。气流床煤气化技术的显著特征是高温、高压、液态排渣,因此气化炉金属壳体的防护成为了气化炉的关键技术之一。

3.现有气流床气化技术的衬里可以分为两类:一是以多喷嘴对置式水煤浆气化技术、ge水煤浆气化技术等为代表的以耐火砖为衬里的耐火砖型气化技术,其具有壁面热损失小、热效率高等优势,但需要定期进行局部或整体更换;二是以shell粉煤气化技术、se东方炉粉煤气化技术、晋华炉水煤浆气化技术为代表的水冷壁型气化技术,其具有抗高温、抗烧蚀、低维护成本等优势,但壁面热损失大、热效率低、夹层检修空间大等局限性。中国专利文献cn2863802y公开了一种加压气流床水冷壁式气化反应器,其膜式水冷壁耐火衬里的内侧设有渣钉网,渣钉网内为耐火材料涂层,耐火材料涂层的内侧依次为固态熔渣层和液态流动熔渣层。但其存在耐火材料涂层填充空间不足、壁面热损失较大的缺陷。水冷壁运行过程中也会因为烧蚀等需要经常检修、导致维护成本高,且需要预留较大的夹层检修空间导致气化炉空间利用率不高等。

4.随着对煤炭气化技术的高可靠性、高效率性、低成本等特性进一步提升,亟待开发一种低热损、维护成本低、气化炉空间利用率高的水冷壁耐火衬里及气化炉。

技术实现要素:

5.本实用新型所要解决的技术问题是克服了现有技术膜式水冷壁壁面热损失大、热效率低、气化炉空间有效利用率不高的缺陷,提供了一种水冷壁衬里及包含其的气化炉。本实用新型提供的水冷壁衬里能大幅减少壁面热损失,提高热效率,同时提高了气化炉空间的有效利用率,提高了处理能力。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.本实用新型提供一种水冷壁衬里,其包括多根水冷管和连接筋板;

8.所述多根水冷管周向设置,相邻两根所述水冷管之间通过所述连接筋板连接,用于形成周向密封的气化室空腔;

9.所述连接筋板设置于所述水冷管的周向中心线外侧;所述连接筋板的周向中心线与所述水冷管的周向中心线之间的距离为偏移距离y,0﹤y﹤d/2,d为所述水冷管的外径;

10.相邻两根所述水冷管与所述连接筋板形成一端开口的隔热槽,所述隔热槽内填充有耐火材料;

11.所述外侧为远离所述气化室空腔的一侧。

12.本实用新型中,所述水冷管可为本领域常规,较佳地为圆光管。

13.本实用新型中,本领域技术人员应当熟知,所述水冷管内部流动的换热介质可为本领域常规,较佳地为水。

14.本实用新型中,不同根水冷管的管径可以相同或不同,较佳地为相同。

15.本实用新型中,任意两相邻所述水冷管的管间距可以相同或不同,较佳地为相同,管间距是指两相邻所述水冷管径向中心线之间的距离。

16.两相邻水冷管的管间距与所述两相邻水冷管的半径和之差为管间隙。

17.其中,所述管间隙可为30~200mm,较佳地为50~180mm,更佳地为150mm。

18.本实用新型中,所述水冷管与所述连接筋板的连接方式可为本领域常规,较佳地为焊接。

19.本实用新型中,所述水冷管的内侧和所述连接筋板的内侧较佳地均还涂覆有耐火涂层。

20.其中,所述内侧指的是直接暴露于气化室空腔内的表面。

21.其中,所述耐火涂层的材料可为本领域常规,优选为抗渣蚀耐火材料,进一步优选为镁铬耐火材料、刚玉复合耐火材料、镁碳耐火材料、镁钙耐火材料、sic耐火材料中的一种或多种,更进一步优选为为sic耐火材料。

22.其中,所述耐火涂层的厚度可为5

‑

30mm,较佳地为16mm。

23.本实用新型中,所述耐火材料可采用本领域常规方式填充在所述隔热槽内,较佳地所述隔热槽内还设有渣钉网,所述耐火材料填充在所述渣钉网内。

24.本实用新型中,所述耐火材料可为本领域常规,优选为抗渣蚀耐火材料,进一步优选为镁铬耐火材料、刚玉复合耐火材料、镁碳耐火材料、镁钙耐火材料、sic耐火材料中的一种或多种,更进一步优选为sic耐火材料。

25.所述耐火材料的填充厚度可为20

‑

80mm,例如30mm、40mm、50mm、60mm、70mm,较佳地为50mm。

26.在水冷壁衬里运行过程中,所述耐火材料的表面还会形成固态熔渣层和液态流动熔渣层。所述固态熔渣层和所述液态熔渣层会进一步增大热阻,降低热流密度,减少壁面热损失;同时渣层的形成能有效降低熔渣对耐火材料的冲蚀和侵蚀,起到以渣抗渣的作用,延长耐火材料使用寿命。

27.本实用新型还提供一种气化炉,所述气化炉的炉体侧壁包括:

28.水冷壁衬里,所述水冷壁衬里如前所述的水冷壁衬里;

29.金属壳体套设于所述水冷壁衬里外侧,用于形成夹层空间。

30.本实用新型中,所述气化炉可为本领域常规,例如单喷嘴顶置式气化炉、四喷嘴侧置下出气式气化炉或四喷嘴侧置上出气式气化炉。

31.本实用新型中,所述气化炉的水冷壁衬里按照本领域常规,一般自上而下分为上缩口水冷壁段、直段水冷壁段以及下缩口水冷壁段。

32.本实用新型中,所述气化炉的烧嘴处较佳地设有烧嘴水冷壁,与所述上缩口水冷壁段连接。所述烧嘴水冷壁可设置在所述气化炉的顶部或侧面。所述烧嘴水冷壁的表面可涂覆耐火涂层。

33.本实用新型中,所述气化炉的下部渣口段较佳地设有渣口段水冷壁,与所述下缩

口水冷壁段连接。

34.所述渣口段水冷壁可为盘管式水冷壁。

35.所述渣口段水冷壁的表面可涂覆耐火涂层。

36.本实用新型中,所述气化炉按照本领域常规一般还包括合成气出口和熔渣激冷室;所述合成气出口可设置在下缩口水冷壁段的底部或上缩口水冷壁段的顶部;所述熔渣激冷室可设置在渣口段水冷壁的下部,用于熔渣的淬冷,也可用用于熔渣和合成气的共同淬冷。

37.本实用新型中,所述水冷壁衬里可采用本领域常规的水冷壁形式,例如列管式水冷壁或盘管式水冷壁,较佳地为列管式水冷壁。

38.所述水冷壁衬里为列管式水冷壁时,所述上缩口水冷壁段和下缩口水冷壁段一般可通过抽管的方式实现缩口。

39.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

40.本实用新型所用试剂和原料均市售可得。

41.本实用新型的积极进步效果在于:

42.本实用新型提供的水冷壁衬里较现有技术进一步降低了壁面热损失,壁面热损失减少可高于30%,在一较佳实施例中甚至高达50%。同时,气化炉的比煤耗和比氧耗可较现有技术气化炉降低1%以上,甚至可高达近3%;比氧耗可较现有技术降低2%以上,甚至可高达2.73%,提升了气化原料和气化剂的利用效率。气化炉夹层空间的环宽可由传统的700mm降低到200mm~600mm,气化炉空间的利用率较现有技术可提高10%~83%,气化炉水冷壁的维护成本较现有技术降低。

附图说明

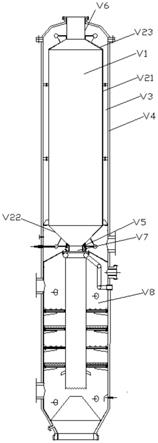

43.图1为水冷壁衬里气化炉结构示意图;

44.图2为水冷壁衬里结构示意图;

45.图3为水冷壁衬里局部结构示意图;

46.图4为渣口段水冷壁结构示意图;

47.图5为烧嘴座水冷壁结构示意图;

48.图6为对比例1的水冷壁衬里局部结构图;

49.图7为对比例2的水冷壁衬里局部结构示意图。

50.v1

‑

气化室空腔;v21

‑

直段水冷壁;v22

‑

下缩口水冷壁段;v23

‑

上缩口水冷壁段;v3

‑

夹层空间;v4

‑

金属壁面;v5

‑

渣口段水冷壁;v6

‑

烧嘴座水冷壁;v7

‑

合成气出口;v8

‑

熔渣激冷室;g1

‑

水冷管;z1

‑

隔热槽;x

‑

管间隙;l

‑

管间距;y

‑

偏移距离;m

‑

连接筋板厚度;d

‑

水冷管外径。

具体实施方式

51.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

52.实施例1

53.一个日处理1500吨煤的水冷壁气化炉,以粉煤为原料进行气化;气化压力4.0mpa,耐火衬里为列管式水冷壁。气化炉用煤量为1500吨/天,气化室水冷壁内直径d为2400mm,气化室高度h为8000mm,气化温度为1500℃。水冷管外直径为38mm,管间隙为150mm,连接筋板厚度8mm,连接筋板中心线偏移距离15mm,水冷管表面、烧嘴水冷壁和渣口段水冷壁表面均涂覆有16mm的sic耐火涂层,连接筋板表面填充50mm厚的sic耐火材料,其他结构参数见表1。

54.实施例2

55.气化炉的处理能力为2000吨/天煤,以水煤浆为原料进行气化,气化压力6.5mpa,气化温度为1300℃,气化炉金属壳外径为3000mm。其他条件均与实施例1相同。

56.实施例3

57.气化炉的处理能力为2000吨/天煤,以水煤浆为原料进行气化,气化压力6.5mpa,气化温度为1300℃。管间距为68mm,管间隙为30mm,连接筋板表面填充20mm厚的sic耐火材料,气化炉金属壳外径为3600mm,其他条件均与1相同。

58.实施例4

59.气化炉的处理能力为2000吨/天煤,以水煤浆为原料进行气化,气化压力6.5mpa,气化温度为1300℃。管间距为248mm,管间隙为180mm,连接筋板中心线偏移距离为30mm,连接筋板表面填充80mm厚的sic耐火材料,气化炉金属壳外径2800mm,其他条件均与1相同。

60.对比例1

61.采用现有技术的水冷壁气化炉,其水冷壁结构如图6所示,其连接筋板连接在水冷管中心线上,连接筋板和水冷管表面均不做涂覆1。管间隙为12mm,金属外壳内直径为3800mm,其他条件与实施例1相同。

62.对比例2

63.采用现有技术的水冷壁气化炉,其气化室水冷壁的结构如图7所示,连接筋板中心线与水冷管中心线重合,连接筋板表面、水冷管表面、烧嘴水冷壁和渣口段水冷壁均涂覆sic耐火材料,涂覆厚度为16mm,连接筋板表面不再填充耐火材料。以水煤浆为原料进行气化,气化温度为1300℃,气化压力6.5mpa,气化炉用煤量为2000吨/天。其他条件与实施例1相同。

64.效果实施例

65.气化炉热损失比例由模拟软件computational fluid dynamics(简称cfd)模拟计算得到,计算公式如下所示:

[0066][0067]

其中,r为热损失比例,a为气化炉水冷壁面积,k为局部导热系数;qcoal为煤质量流量kg/s,hcoal为煤的热值。

[0068]

比煤耗为每千标方合成气(co+h2)所消耗的煤的质量,该值由流程模拟软件aspen模拟计算得到。

[0069]

比氧耗为每千标方合成气(co+h2)所消耗的氧气的质量,该值由流程模拟软件aspen模拟计算得到。

[0070]

表1气化炉参数设置与效果对照表

[0071][0072]