1.本发明涉及润滑油技术领域,尤其涉及一种具有良好导热性能的石墨烯基改性润滑油及其制备方法。

背景技术:

2.摩擦是生活、生产中遇到的一种不可避免的现象。首先,摩擦会使设备磨损,大大地降低了设备的使用寿命;其次,摩擦产生的热量也会在一定程度上破坏设备的工作环境。

3.为了解决上述的摩擦损耗以及摩擦生热的问题,在发动机及其他机械设备,润滑油/润滑脂的研发和使用应运而生。

4.石墨烯的特殊结构决定了其具有良好的机械性、抗磨抗压性、高比表面积等,是一种由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料,二维结构能够与相应的纳米材料制备出高性能的润滑油。石墨烯的热导率接近或达到金属材料,远高于金属氧化物纳米颗粒;

5.碳纳米管作为一维纳米材料,重量轻,六边形结构连接完美,具有许多异常的力学、电学和化学性能,同时也具有良好的导热性能;

6.对上述材料进行各种方法的改性,能够进一步改善上述材料应用于润滑油的性能。

7.基于上述原因,在润滑油/润滑脂中添加改性/石墨烯、碳纳米管等碳纳米材料,是本领域近年来的研究热点,也取得了一定的进展。比如,公开号为cn 108587755a、发明名称为“一种高导热润滑油及其制备方法”的中国专利,就公开了一种添加了改性石墨烯的润滑油,该润滑油的摩擦系数低至0.038,导热系数最高可达0.38w/(m.k),但是,其需要加入稀土元素钇,原料成分也较复杂,稀土元素钇比较难制得,成本较高,而且石墨烯改性的工艺也较复杂,本技术的发明人考察了这件专利的导热系数和摩擦系数,导热系数均仅为0.31w/(m.k)左右,导热性能有待进一步提高,摩擦系数也有继续降低的空间。

8.又比如公开号为cn 106381206a、发明名称为“一种含碳纳米管和石墨烯的润滑油的制备方法”的中国专利申请,以及公开号为cn107502431a、发明名称为“一种含有两种碳系添加剂的润滑油及其制备方法”的中国专利申请,公开了同时添加石墨烯和碳纳米管的润滑油,这件专利所用的碳纳米管是以多壁碳纳米管为主,并从抗磨方面进行考虑,分别考察了添加石墨烯和碳纳米管的润滑油的机械损失、油耗以及磨斑直径,但是没有关注润滑油的导热性能。

技术实现要素:

9.本发明的目的之一,就在于提供一种具有良好导热性能的石墨烯基改性润滑油,以解决上述问题。

10.为了实现上述目的,本发明采用的技术方案是这样的:1.一种具有良好导热性能的石墨烯基改性润滑油,其特征在于,由下述重量份的原料组成:

11.基础油80.0

‑

99.0份、清净剂0.1

‑

1.0份、分散剂0.05

‑

2.0份、抗氧剂0.01

‑

2.0份、抗磨剂0.01

‑

2.0份、防锈剂0.02

‑

2份、改性石墨烯0.01

‑

0.2份、改性碳纳米管:0.05

‑

0.1份;

12.其中,所述改性石墨烯和改性碳纳米管是采用丁香醛作为改性剂制备而成。

13.本技术的发明人通过大量试验,将石墨烯与碳纳米管通过特殊的官能团改性从而嫁接在一起,形成了稳定的导热通路,达到了提高润滑油导热性能的目的,并且由石墨烯片层之间的滑动摩擦,提升为石墨烯与碳纳米管的复合后的半滚动摩擦,进一步提升了润滑性能;加入的所述分散剂、清净剂可以更好地帮助嫁接好的混合物分散于基础油中;所述防锈剂使本发明的润滑油适用于大多数金属材质的设备,所述抗磨剂能够使润滑油具有更好的抗磨性能。

14.本技术与cn 106381206a相比,在考虑润滑油的机械损失、油耗以及磨斑直径的基础上还考虑了碳纳米管的选材。选用的碳纳米管不但可以进一步提升润滑效果(由滑动摩擦变为部分滚动摩擦),还能通过改性处理在石墨烯片层间嫁接来提升润滑油的导热性,更进一步地提升了润滑油的实用性。

15.作为优选的技术方案,所述清净剂为合成磺酸钙。

16.作为优选的技术方案,所述分散剂为苯乙烯-异戊丁烯聚合物或聚异丁烯双丁二酰亚胺或聚乙烯吡咯烷酮。

17.作为优选的技术方案,所述抗氧剂为烷基二苯胺。

18.作为优选的技术方案,所述抗磨剂为有机氮钼富勒烯或非硫磷有机钼或酸性亚磷酸二丁酯。

19.作为优选的技术方案,所述防锈剂为石油磺酸钡。

20.本发明的目的之二,在于提供一种上述的具有良好导热性能的石墨烯基改性润滑油的制备方法,采用的技术方案包括以下步骤:

21.(1)将碳纳米管和石墨烯放入马弗炉中加热至350

‑

400℃,高温处理2

‑

4h,取出后冷却至室温,得到碳纳米管和石墨烯混合物;

22.通过对碳纳米管和石墨烯进行高温加热(350

‑

400℃)预处理,能有效去除碳纳米管和石墨烯表面的含氧官能团,如羟基、羧基等,一方面能够使改性石墨烯与改性碳纳米管更好的嫁接在一起,另一方面能够使碳纳米管和石墨烯表面变为疏水亲油的性能,从而分散在基础油中形成稳定的纳米油体;

23.(2)将步骤(1)得到的碳纳米管和石墨烯混合物用改性剂丁香醛在常温下搅拌10

‑

60min,改性嫁接后,再用浓度为0.01

‑

0.1mol/l的稀盐酸、去离子水清洗,清洗后通过离心分离将碳纳米管和石墨烯混合物与清洗液和大分子团聚物分离,得到嫁接好的改性碳纳米管和石墨烯;

24.本步骤中,先将碳纳米管和石墨烯混合物进行改性处理(浸泡搅拌10

‑

60min,优选30min),然后用稀盐酸与改性后的碳纳米管与石墨烯中杂质进行反应,产生水溶液化合物溶解于清洗液中,得到的大分子团聚物为团聚的改性碳纳米管与石墨烯;再通过离心分离得到的大分子团聚物即为嫁接好的改性碳纳米管和石墨烯;

25.(3)将步骤(2)得到的嫁接好的改性碳纳米管和石墨烯与基础油混合后,先乳化剪切0.5

‑

1h,再超声分散2

‑

3h;

26.前述离心、乳化剪切、超声分散的处理方式,使嫁接好的改性石墨烯与碳纳米管的

颗粒粒径保持在一个很小的范围内,一般为3

‑

8μm的范围内,有利于其在基础油中的分散性能,在提升导热性能的同时,降低摩擦系数;

27.(4)将步骤(3)处理完的油样通过真空压滤机的加热系统控干水分并通过5μm或10μm的滤网过滤掉大分子的混合物,得到粒径范围在3

‑

8μm的油样;

28.(5)将步骤(4)处理完的油样中加入分散剂和清净剂,继续搅拌2

‑

3h;

29.(6)将步骤(5)处理完的油样中加入剩余组分,继续搅拌1

‑

2h;

30.(7)将步骤(6)处理完的油样加入胶磨机中继续处理40

‑

60min;通过胶磨处理可以进一步处理较大粒径的嫁接好的改性石墨烯与改性碳纳米管,使其粒径更细至3

‑

8μm;

31.(8)将步骤(7)处理完的油样加入高压均质机中,高压均质处理30

‑

60min,即得;通过高压均质处理,可以让材料的分散更彻底、更均匀。

32.与现有技术相比,本发明的优点在于:本发明的碳纳米管改性后能够有效的嫁接在改性后的石墨烯晶体的片层之间,拥有良好的导热性能,并且碳纳米管和改性石墨烯均拥有很低的摩擦系数,可以得到减摩性能良好的润滑油体,本技术的润滑油摩擦系数低至0.03,导热系数最高可达0.4w/(m.k);本发明的原料简单易得,制备方法简单,制得的润滑油产品热稳定性好,热效率高,无毒,安全环保,用途广泛。

附图说明

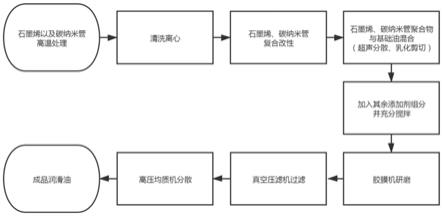

33.图1是本发明的制备流程图。

具体实施方式

34.下面将结合附图对本发明做进一步说明。

35.实施例1

36.一种具有良好导热性能的石墨烯基改性润滑油,由下述重量份的原料组成:

37.基础油920份、清净剂(低碱值合成磺酸钙t104)10份、分散剂(聚异丁烯双丁二酰亚胺)5份、抗氧剂(烷基二苯胺)20份、抗磨剂(有机氮钼富勒烯)20份、防锈剂(石油磺酸钡)20份、石墨烯1份、碳纳米管0.5份、改性剂(丁香醛)1份;

38.上述原料均为市购;

39.采用上述原料进行润滑油制备的方法,参见图1,包括以下步骤:

40.(1)将0.5份碳纳米管和1份石墨烯放入马弗炉中加热至350℃,高温处理4h,取出后冷却至室温,得到碳纳米管和石墨烯混合物;

41.(2)将步骤(1)得到的碳纳米管和石墨烯混合物用改性剂改性嫁接后,再用0.01mol/l稀盐酸、去离子水清洗,清洗后通过离心分离将混合物与清洗液以及大颗粒团聚物分离,得到嫁接好的改性碳纳米管和石墨烯;

42.(3)取步骤(2)得到的混合物1.5份,经乳化剪切后,超声分散于920份基础油中,超声分散2h;

43.(4)将步骤(3)处理完的油样通过真空压滤机的加热系统控干水分并通过5μm或10μm的滤网过滤掉大分子的混合物,得到粒径范围在3

‑

8μm的油样;

44.(5)将步骤(4)处理完的油样中加入分散剂5份和清净剂10份,继续搅拌2h;

45.(6)将步骤(5)处理完的油样中加入抗氧剂20份、抗磨剂20份、防锈剂20份,继续搅

拌1h;

46.(7)将步骤(6)处理完的油样加入胶磨机中继续处理40min;

47.(8)将步骤(7)处理完的油样加入高压均质机中,高压均质处理30min,即可得到一种导热性能良好的润滑油。

48.对比例1

49.为了证明本发明的石墨烯和碳纳米管具有相互协调增效的作用,本对比例与实施例1相比,仅不加入0.5份碳纳米管,其余原料和制备步骤和工艺参数均与实施例1相同。

50.对比例2

51.为了证明本发明的石墨烯的作用,本对比例与实施例1相比,原料方面,不加入石墨烯,制备方法如下:

52.(1)将0.5份碳纳米管放入马弗炉中加热至350℃,高温处理4h,取出后冷却至室温,得到去亲水官能团的碳纳米管;

53.(2)将步骤(1)得到的碳纳米管用改性剂改性后,再用0.01mol/l稀盐酸、去离子水清洗,清洗后通过离心分离将混合物与清洗液以及大颗粒团聚物分离,得到改性碳纳米管;

54.(3)取步骤(2)得到的混合物1.5份,经乳化剪切后,超声分散于920份基础油中,超声分散2h;

55.(4)将步骤(3)处理完的油样通过真空压滤机的加热系统控干水分并通过5μm或10μm的滤网过滤掉大分子的混合物,得到粒径范围在3

‑

8μm的油样;

56.(5)将步骤(4)处理完的油样中加入分散剂5份和清净剂10份,搅拌2h;

57.(6)将步骤(5)处理完的油样中加入抗氧剂20份、抗磨剂20份、防锈剂20份,继续搅拌1h;

58.(7)将步骤(2)处理完的油样加入胶磨机中继续处理40min;

59.(8)将步骤(3)处理完的油样加入高压均质机中,高压均质处理30min,即得润滑油。

60.对比例3

61.为了证明本发明对石墨烯和碳纳米管进行改性所起的作用,本对比例与实施例1相比,仅不加入改性剂,其余原料和制备步骤和工艺参数均与实施例1相同。

62.对比例4

63.为了证明本发明采用丁香醛对石墨烯和碳纳米管进行改性所起的作用,本对比例与实施例1相比,对于石墨烯和碳纳米管的改性不是采用丁香醛,而是都分别采用前述的cn 108587755 a的实施例5的方法进行改性,其余原料和份数均相同,制备方法为:

64.(1)取改性后的石墨烯1份、碳纳米管0.5份,经乳化剪切后,超声分散于920份基础油中,超声分散0.5h;

65.(2)将步骤(1)处理完的油样通过真空压滤机的加热系统控干水分并通过5μm或10μm的滤网过滤掉大分子的混合物,得到粒径范围在3

‑

8μm的油样;

66.(3)将步骤(2)处理完的油样中加入分散剂5份和清净剂10份,继续搅拌2h;

67.(4)将步骤(3)处理完的油样中加入抗氧剂20份、抗磨剂20份、防锈剂20份,继续搅拌1h;

68.(5)将步骤(4)处理完的油样加入胶磨机中继续处理40min;

69.(6)将步骤(5)处理完的油样加入高压均质机中,高压均质处理30min,即得。

70.对比例5

71.为了证明本发明采用丁香醛对石墨烯和碳纳米管进行改性所起的作用,本对比例与实施例1相比,对于石墨烯和碳纳米管的改性不是采用丁香醛,而是都分别采用前述的cn 106381206 a的实施例1的方法进行改性,其余原料和份数均相同,制备方法与对比例4相同。

72.对比例6

73.为了证明本发明的制备方法中,“乳化剪切”所起的作用,本对比例与实施例1相比,原料完全相同,制备方法中,仅取消乳化剪切的步骤,其余完全相同。

74.对比例7

75.为了证明本发明的纳米材料配比中,氧化石墨烯与碳纳米管的配比,本对比例与实施例1相比,制备方法完全相同,原料中,仅使用0.5份石墨烯,其余完全相同。

76.对比例8

77.为了证明本发明的纳米材料配比中,氧化石墨烯与碳纳米管的配比,本对比例与实施例1相比,制备方法完全相同,原料中,仅使用2份石墨烯,其余完全相同。

78.对比例9

79.为了证明本发明的纳米材料配比中,氧化石墨烯与碳纳米管的配比,本对比例与实施例1相比,制备方法完全相同,原料中,仅使用1份碳纳米管,其余完全相同。

80.效果验证试验

81.为了验证本发明所取得的技术效果,对实施例1和对比例1

‑

9所制得的润滑油,分别测试其摩擦系数、导热系数以及油温变化试验;

82.其中,摩擦系数测试方法为四球机测试,导热系数测试参照gb/t22588;

83.所得的摩擦系数、导热系数测试结果见表1,

84.表1实施例及对比例所制得的润滑油的摩擦系数、导热系数结果表

[0085] 摩擦系数导热系数/w/(m.k)沉淀实施例10.0350.4无明显沉淀对比例10.0300.133无明显沉淀对比例20.0720.038无明显沉淀对比例30.0380.218无明显沉淀对比例40.0450.280有少许沉淀对比例50.0410.35无明显沉淀对比例60.0680.126有较多黑色沉淀对比例70.0400.38无明显沉淀对比例80.0300.31无明显沉淀对比例90.0480.026有少许黑色沉淀

[0086]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。